La guía definitiva para el fresado de hombros 2025

El fresado de hombros es una operación fundamental en el mecanizado y la fabricación CNC, en la que una fresa crea simultáneamente dos superficies distintas en una pieza de trabajo: una base plana (o cara) y un hombro vertical (un borde escalonado), normalmente en un ángulo preciso de 90 grados. Esta operación combina elementos del fresado frontal (para la superficie plana) y del fresado periférico (lateral) (para la pared vertical), lo que permite una eliminación eficiente del material en una sola pasada.

Conceptos básicos: Fresado frontal, lateral y en ángulo

Para seleccionar la estrategia correcta, es necesario comprender la física de la acción de corte. El principal factor diferenciador es el ángulo de avance (Kr).) y cómo descompone la fuerza de corte (F) en componentes axiales (Fa) y radiales (Fr).

A. La física de las fuerzas

La relación entre las fuerzas de corte y el ángulo de avance se rige por:

- Fuerza radial (Fr): Fr ≈ F × sin(Kr) (Responsable de la desviación/vibración)

- Fuerza axial (Fa): Fa ≈ F × cos(Kr) (Presiona la pieza contra la mesa)

B. Matriz comparativa detallada

| Característica | Fresado frontal (45°) | Fresado de hombros (90°) | Fresado lateral (0°/90°) |

|---|---|---|---|

| Ángulo de avance (Kr) | 45° (Estándar) | 90° | 0° – 90° (Depende de Helix) |

| Descomposición de fuerzas | Equilibrado: ~50% radial, ~50% axial | Radial dominante (~95%), Axial Mínimo | 100% Fuerza radial |

| Factor de adelgazamiento de la viruta | 0.707 (Adelgazamiento significativo) | 1.00 (Sin adelgazamiento a >50% Ae) | Depende de la profundidad radial (Ae) |

| Herramienta Compromiso | Solo cara inferior | Parte inferior + pared lateral | Solo pared lateral (periferia) |

| Riesgo de desviación | Bajo (fuerzas dirigidas hacia el husillo) | Alto (efecto voladizo) | Muy alto (la herramienta se aleja) |

| Solicitud principal | Alto MRR, planicidad | Escalones, bolsillos, paredes de 90° | Perfilado, contorneado |

Detalles que puedes ver sobre Fresado frontal, fresado de hombros, fresado de perfiles y fresado de avance rápido. artículo.

C. Análisis en profundidad

1. Fresado frontal (ángulo de avance de 45°)

- Mecanismo: El ángulo de 45° dirige las fuerzas de corte hacia arriba, hacia el husillo, y hacia abajo, hacia la pieza.

- Física de chips: Debido al ángulo, el espesor real de la viruta (h{ex}) es menor que el avance programado por diente (fz).

- Fórmula: Fórmula: h{ex} = fz *(sen45°)≈0.7*fz

- Implicación: Puede ejecutar velocidades de avance. 1,4 veces más alto que una fresa de 90° para lograr la misma carga de viruta.

2. Fresado de hombro (ángulo de avance de 90°)

- Mecanismo: Las fuerzas actúan perpendicularmente al eje del husillo.

- La zona de peligro: Debido a que Fr se maximiza, la herramienta actúa como una viga en voladizo.

- Fórmula de deflexión: δ = Fr * L³/3*E*I

- Implicación: Al duplicar el voladizo de la herramienta (L), la desviación aumenta 8 veces. Por eso, el fresado de hombros requiere portaherramientas más cortos que el fresado frontal.

3. Fresado lateral (fresado periférico)

Factor de ajuste: Si Ae < 50%, se debe aumentar la velocidad de avance para mantener la carga de viruta.

Mecanismo: Utiliza la hélice de la flauta.

Adelgazamiento radial de virutas (RCT): Cuando la profundidad radial de corte (Ae) es inferior a 50% del diámetro de la fresa (Dc), la viruta se adelgaza significativamente.

Estrategia de selección de herramientas: más allá del diámetro

No todas las herramientas etiquetadas como “90°” cortarán un reborde perfecto de 90°.

A. Fresas de metal duro integral

- Ideal para: Acabado, diámetros pequeños (<20 mm / 0,75″), alta precisión.

- Clave de selección:

- Hélice/paso variable: Esencial para interrumpir la resonancia armónica y evitar las vibraciones.

- Número de flautas: Utilice 2-3 ranuras para aluminio (prioridad de evacuación de virutas); 4-6 ranuras para acero/inoxidable (prioridad de resistencia del núcleo).

B. Fresas con plaquitas intercambiables

- Ideal para: Desbaste, diámetros grandes (>20 mm / 0,75″), eliminación de material pesado.

- El reto de los “90° reales”: Muchas inserciones estándar para hombros cortan en realidad a 89,5° o tienen una ligera inclinación para proteger la punta de la inserción.

- Solución: Si la impresión requiere una perpendicularidad estricta, asegúrese de especificar cuerpos e insertos de “alta precisión de 90°” o “90° reales”, o deje un margen de 0,5 mm (0,020″) para un acabado de carburo sólido.

C. Cortadores de flauta extendida / mazorca de maíz

- Ideal para: Hombros profundos (profundidad > 3 veces el diámetro de la herramienta).

- Punto débil: Alta susceptibilidad a las vibraciones.

- Estrategia: Utilice insertos con geometría Chip Splitter para romper las fuerzas de corte, lo que reduce significativamente el consumo de energía y las vibraciones.

Técnicas críticas: fresado ascendente frente a fresado convencional

Desde el punto de vista de la ingeniería, la diferencia fundamental entre Fresado ascendente y convencional radica en la tasa de variación del espesor de la viruta y la física resultante del plano de cizallamiento.

A. Fresado ascendente (fresado descendente): el estado de corte ideal

En el fresado ascendente, la fresa gira en el igual dirección como la alimentación.

- Mecánica de formación de virutas (de gruesas a finas):

- El diente se acopla al material con el espesor máximo de viruta ($h_{max}$). Esto significa que la herramienta muerde inmediatamente el metal, iniciando al instante la deformación por cizallamiento.

- Sin fricción: Al no haber fase de “acumulación”, el filo no se desliza por la superficie, lo que elimina eficazmente el endurecimiento por deformación.

- Termodinámica:

- La mayor parte del calor de corte se genera en la zona de cizallamiento. Dado que la viruta se forma de forma gruesa y rápida, el calor se concentra dentro de la propia viruta y se expulsa. La pieza de trabajo y la herramienta permanecen relativamente frías.

- Análisis de vectores de fuerza:

- El componente vertical de la fuerza de corte apunta hacia abajo. Esto presiona la pieza de trabajo contra la mesa o el dispositivo de sujeción (aumentando la rigidez del sistema) y amortigua la vibración en el mecanizado de placas delgadas.

- Modo de falla:

- Desgaste lateral principalmente predecible.

B. Fresado convencional (fresado ascendente): la batalla de la fricción

En el fresado convencional, la fresa gira. contra la dirección de alimentación.

- Mecánica de formación de virutas (de finas a gruesas):

- Al entrar en contacto, el espesor teórico de la viruta es cero. La herramienta no puede cortar inmediatamente, sino que pasa por una fase de Frotar y Arado.

- Espesor crítico: El verdadero cizallamiento solo comienza una vez que la presión acumulada supera el límite elástico del material. Antes de llegar a este punto, el material se somete a una intensa compresión y fricción.

- Desastre termodinámico:

- La fase de fricción genera un calor por fricción extremo. Este calor se transfiere directamente a la superficie de la pieza de trabajo (provocando distorsión térmica) y al filo de la herramienta (acelerando el desgaste).

- Endurecimiento por deformación: En el caso del acero inoxidable y las superaleaciones, el efecto de fricción endurece instantáneamente la superficie, lo que obliga al diente siguiente a cortar un material más duro, lo que crea un círculo vicioso.

- Análisis de vectores de fuerza:

- Los puntos de la componente de fuerza vertical hacia arriba, intentando levantar la pieza de trabajo de la mesa. Esto exige una fuerza de sujeción excepcional.

C. Matriz de decisión: ¿Cuándo romper la regla?

Aunque el fresado de hombros 95% debería realizarse mediante fresado ascendente, hay situaciones específicas de ingeniería que requieren el fresado convencional:

| Escenario | Física / Razón | Estrategia recomendada |

|---|---|---|

| Pesa de hierro fundido/forjado | El fresado ascendente obliga al filo a impactar con fuerza contra la incrustación abrasiva. Convencional permite que la herramienta corte desde la matriz interna blanda hacia afuera, haciendo saltar la balanza. | Utilice el modo convencional para el desbaste. |

| Contragolpe (máquinas manuales) | En máquinas sin tornillos de bolas, el fresado ascendente empuja la mesa hacia la fresa, lo que provoca un avance impredecible y roturas. Convencional proporciona resistencia para eliminar el juego. | Debe utilizar convencional. |

| Corrección de paredes delgadas | Las fuerzas de subida empujan la herramienta hacia afuera (aumentando el espesor de la pared); las fuerzas convencionales tiran de la herramienta hacia adentro (socavado). | Pasadas alternativas de ascenso/convección para equilibrar la desviación. |

Estrategias de entrada

¡Deja de hundirte! Nunca introduzcas una fresadora de hombro estándar directamente hacia abajo como si fuera un taladro. Esto destruye los bordes inferiores.

- Rampas: Ingrese con una inclinación de 3°-5° a lo largo del camino cortado.

- Interpolación helicoidal: El mejor método para abrir bolsillos o crear agujeros iniciales.

Guía dinámica de fresado

Para hombros profundos (por ejemplo, 30 mm de profundidad y 15 mm de ancho), la estrategia tradicional consiste en realizar varias pasadas poco profundas (por ejemplo, 3 mm por pasada). Este método es ineficaz y solo utiliza una parte del filo de la herramienta.

El estándar de ingeniería moderno es Fresado trocoidal/dinámico.

A. Por qué el fresado tradicional de hombros falla en las esquinas

Cuando una herramienta sigue una trayectoria recta hacia una esquina interna de 90°:

- Pico del ángulo de compromiso: El ángulo de contacto entre la herramienta y el material pasa instantáneamente de 50% (90 grados) a 100% (180 grados).

- Sobrecarga de carga: Las fuerzas de corte se duplican, provocando fuertes vibraciones y vibraciones.

- Trampa de calor: El refrigerante no puede penetrar en la esquina y las virutas quedan atrapadas, lo que provoca un fallo catastrófico del filo.

B. La lógica fundamental del fresado dinámico

El fresado dinámico utiliza algoritmos para ajustar constantemente la trayectoria de la herramienta (a menudo movimientos en espiral o de pelado) con el fin de mantener un ángulo de contacto constante.

- Ae bajo (anchura): Siempre mantiene una profundidad radial mínima (normalmente entre 5 y 10%).

- Alta Ap (profundidad): Utiliza 200%-300% del diámetro de la herramienta, aprovechando toda la longitud de la ranura de las fresas de carburo sólido.

- Resultado: La carga constante de la herramienta y la rápida evacuación del calor permiten velocidades de avance increíbles.

C. Guía práctica de configuración de CAM (paso a paso)

Guía de configuración para Mastercam (dinámico), Fusion 360 (limpieza adaptativa) o NX (fresado adaptativo):

Paso 1: Maximizar la profundidad axial de corte (Ap)

- Escenario: Configurar para 90% – 95% de la longitud de la ranura de la herramienta.

- Razón: Distribuye el desgaste de manera uniforme a lo largo de todo el filo, en lugar de concentrarlo en la punta.

Paso 2: Optimizar el ancho radial de corte (Ae – Carga óptima)

- Escenario: Configurar para 8% – 12% del diámetro de la herramienta (acero) o 15% – 20% (Aluminio).

- Advertencia: No exceda los 25%, ya que el efecto de adelgazamiento radial de la viruta disminuirá y el calor aumentará.

Paso 3: Calcular la compensación de la velocidad de avance. Este es el paso más ignorado, pero más importante, del fresado dinámico. Debido a que el ancho radial de corte ($Ae$) es mínimo, el espesor real de la viruta se vuelve mucho más delgado que el avance programado debido al adelgazamiento radial de la viruta (RCT). Si no se compensa, la herramienta “rozará” en lugar de “cortar”.

La fórmula básica

- Definición de variable:

- F (nuevo) (Velocidad de avance compensada): La velocidad de avance real que se introduce en el CNC o CAM (mm/min o mm/z).

- F (normal) (Velocidad de avance estándar): El avance original por diente recomendado por el fabricante para el material (mm/z). Por ejemplo, 0,05 mm/z.

- Ae (Ancho radial/paso): La cantidad de paso lateral establecida en el paso 2 (mm).

- Dc (Diámetro de la herramienta): Diámetro nominal de la fresa (mm).

- Estudio de caso de cálculo:

- Escenario: Machining Stainless Steel with a φ12mm End Mill.

- Recomendación del fabricante (Fnormal): 0,05 mm/z.

- Configuración de paso (Ae): 0,6 mm (5% de diámetro).

- Pasos para el cálculo:

- Calcular la relación radial (Ae/Dc): 0,6 / 12 = 0,05

- Calcular el factor de adelgazamiento (√0,05) ≈0,2236

- Aplicar fórmula: (√0,05) ≈ 0,2236

- Resultado final (F-nuevo): Debes programar 0,22 mm/z, no 0,05 mm/z.

- Conclusión: La velocidad de avance se incrementa en 4,4x, sin embargo, la herramienta sigue experimentando una carga de viruta segura de 0,05 mm.

Paso 4: Establecer el radio trocoidal mínimo

- Escenario: Configurar para 10% – 20% del diámetro de la herramienta.

- Razón: Evita que la herramienta realice movimientos bruscos de “parada y giro” en las esquinas, lo que mantiene la fluidez del movimiento de la máquina.

Paso 5: Microelevaciones

- Escenario: Establecer un 0,2 mm – 0,5 mm Levantar en movimientos de retroceso sin corte.

- Razón: Evita que la parte inferior de la herramienta se arrastre por el piso acabado durante la retracción, lo que elimina la acumulación de calor.

Cómo evitar las líneas “desajustadas”

Cuando un hombro es más profundo que la longitud de la fresa (por ejemplo, 100 mm de profundidad) y es necesario realizar varias pasadas de profundidad:

Paredes cónicas: Deje un ligero bisel en el desbaste y realice una pasada final con muelle a toda profundidad para enderezar la pared.

Superposición de paredes: Establezca un solapamiento de 0,5 mm en CAM para fusionar las dos pasadas de profundidad.

Guía de resolución de problemas

Las “reglas de oro” para resolver problemas en la planta de producción.

| Problema | Posible causa | Solución |

|---|---|---|

| Vibración / Traqueteo | 1. Sobresaliente excesivo 2. Mala sujeción de la pieza de trabajo 3. Ae (ancho) demasiado grande | 1. Utilice fresas de extremo de hélice variable. 2. Consultar saldo 3. Reducir las RPM, aumentar el avance (añade amortiguación) |

| Escalones/Desniveles en la pared | 1. Desviación de la herramienta 2. Error al insertar el asiento | 1. Añadir un “paso de resorte” (sin corte de material). 2. Revise la desviación del husillo. |

| Acabado deficiente del piso | 1. Desgaste del borde del limpiaparabrisas 2. Avance por diente demasiado alto | 1. Utilice insertos con Limpiaparabrisas geometría 2. La alimentación debe ser < 80% del ancho plano del limpiador. |

| Rebabas en la pared | 1. Herramienta sin filo 2. Estrategia de salida inadecuada | 1. Cambiar insertos/herramienta 2. Utilice un 45° de inclinación ruta de salida |

| Bordes astillados | 1. Corte inestable 2. Recorte de chips | 1. Cambie a una más resistente. calificación 2. Uso Chorro de aire (para acero) para eliminar virutas |

Consejos y estrategias específicos para cada material (grupos ISO)

A. ISO N – Aluminio y metales no ferrosos

- Desafío principal: Borde acumulado (BUE) y evacuación de virutas. El aluminio es “pegajoso” y se suelda a la ranura.

- Geometría de la herramienta:

- Número de flautas: 2 o 3 ranuras. Se requieren ranuras grandes para manejar un alto MRR.

- Ángulo de hélice: Hélice elevada (45° o 55°) para extraer las virutas verticalmente del corte.

- Revestimiento: Se deben utilizar flautas pulidas (sin recubrimiento) o DLC/ZrN.

- Prohibido: NUNCA utilice recubrimientos de AlTiN o TiAlN. La afinidad del aluminio provoca una soldadura instantánea de las virutas.

- Estrategia: Aumente al máximo las revoluciones por minuto. Utilice refrigerante de alta presión principalmente para eliminar las virutas, no solo para enfriar.

B. ISO P – Aceros al carbono y aleados

- Desafío principal: Agrietamiento térmico y desgaste por cráteres.

- La paradoja del refrigerante:

- Desbaste: Muy recomendable AIR BLAST (Seco). El fresado es un corte interrumpido. El refrigerante provoca un “choque térmico” (ciclos rápidos de calentamiento/enfriamiento), lo que da lugar a microfisuras en el carburo.

- Acabado: Utilice refrigerante (emulsión) para eliminar las virutas y mejorar el acabado de la superficie, ya que se genera menos calor.

- Herramientas:

- Revestimiento: AlTiN o AlCrN. Estos forman una capa protectora de óxido de aluminio a altas temperaturas.

- Diseño: Hélice/paso variable para amortiguar la vibración armónica en aceros más duros.

C. ISO M – Acero inoxidable (304/316)

- Desafío principal: Endurecimiento por deformación, mala conductividad térmica y dureza.

- Regla de oro: “Corta, no frotes”.”

- Estrategia:

- Velocidad de avance (fz): Mantenga un avance elevado por diente (normalmente >0,05 mm) para garantizar que el borde penetre por debajo de la capa endurecida. NUNCA utilice avances ligeros (por ejemplo, 0,01 mm), ya que esto provocaría el esmaltado de la superficie.

- Sin pausa: Mantenga la herramienta en movimiento. Si se detiene en las esquinas, se producirá un endurecimiento localizado instantáneo.

- Refrigerante: Es obligatorio utilizar una emulsión rica (concentración >8%) para garantizar la lubricación y la refrigeración.

- Modo de fresado: Es obligatorio escalar el fresado.. La fase inicial de fricción del molido convencional crea inmediatamente una capa dura.

D. ISO S – Titanio y superaleaciones

- Desafío principal: Concentración del calor. El titanio no transfiere el calor al viruta; el calor permanece en el filo de la herramienta.

- Estrategia cinética:

- Profundidad radial (Ae): Limitar a <30% de diámetro. Aprovecha el adelgazamiento de la oblea para aumentar la longitud de contacto y facilitar la disipación del calor.

- Arc-In: Siempre corte en arco. Una entrada en línea recta daña el frágil borde de carburo.

- Control de velocidad: Extremadamente sensible a la velocidad superficial (Vc). Normalmente limitada a 60-100 m/min. Superar este límite destruye la vida útil de la herramienta al instante.

- Características de la herramienta: Ángulos de relieve elevados, gran número de ranuras (para aumentar la alimentación de la mesa a bajas revoluciones) y radios de esquina grandes (re) para mayor resistencia.

E. ISO K – Hierro fundido

- Desafío principal: Desgaste abrasivo y polvo.

- Estrategia:

- Mecanizado en seco: Muy recomendable con una potente extracción por vacío. Polvo de hierro + refrigerante = pasta abrasiva (lodo) que destruye las guías y las herramientas.

- Revestimiento: Grueso Recubrimientos CVD (TiCN/Al2O3) o recubrimientos PVD duros para resistir la abrasión.

- Entrada: El hierro fundido suele tener una “piel” o capa dura. Utilice un fresado convencional para la primera pasada con el fin de cortar por debajo de la capa, o reduzca el avance en 20%.

Guía de estrategias para el fresado de hombros

Parámetros de optimización específicos del material (norma ISO 2025)

| Grupo ISO | Desafío principal | Herramientas y recubrimientos | Estrategia de enfriamiento | Consejo profesional fundamental |

|---|---|---|---|---|

| ISO N Aluminio / No ferrosos | Borde acumulado (BUE) Chips pegajosos que se adhieren a las ranuras. | Pulido / Sin recubrimiento 2-3 flautas | Inundación por alta presión | “Nunca utilice recubrimientos de AlTiN. La afinidad con el aluminio provoca un fallo instantáneo.” |

| ISO P Aceros al carbono y aleados | Choque térmico El calentamiento o enfriamiento rápido provoca microfisuras. | AlTiN / AlCrN Hélice variable | AIR BLAST (Seco) Solo para desbaste | “El refrigerante durante el desbaste reduce la vida útil del carburo. Trabaje en seco para mantener el calor en la viruta.” |

| ISO M Acero inoxidable (304/316) | Endurecimiento por deformación La superficie se endurece al instante si se frota. | AlTiN / TiSiN Ángulo de alto relieve | Emulsión rica (>8%) | “Corta, no frotes. Nunca te preocupes por la velocidad de avance (<0,05 mm) ni acumularse en las esquinas"." |

| ISO S Titanio / Inconel | Concentración de calor El calor permanece en el filo de la herramienta, no en la viruta. | Borde afilado Alto número de flautas | Inundación por alta presión | “Limitar el ancho radial (Ae) a <30%. Siempre ARC-IN, nunca entrar directamente." |

| ISO K Hierro fundido (gris/dúctil) | Desgaste abrasivo El polvo crea una pasta abrasiva. | CVD grueso (TiCN) Preparación Strong Edge | SECO + Aspirador | “Utilice un fresado convencional en la primera pasada para romper la dura capa exterior de la fundición”.” |

Fórmulas esenciales

Tenlos a la mano para ajustar los parámetros:

- Cálculo de RPM (Vc = velocidad superficial m/min, Dc = diámetro de la herramienta mm)

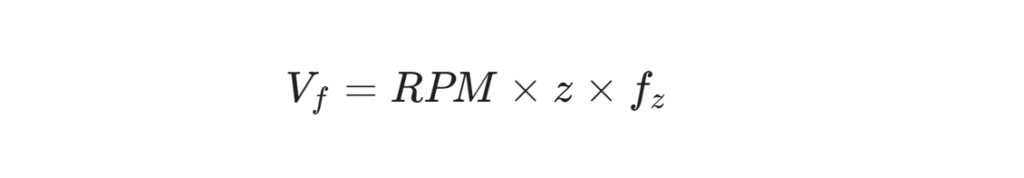

- Alimentación de mesa (MMPM / IPM)(z = Número de ranuras, fz = Avance por diente)

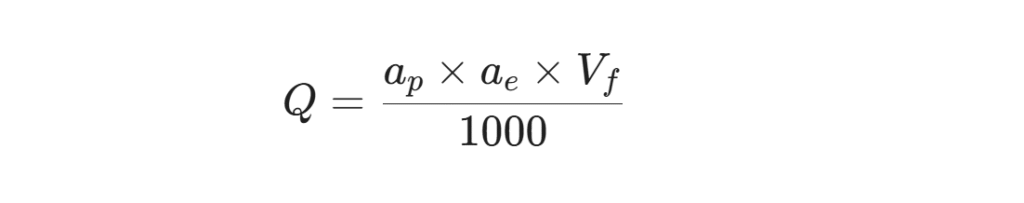

- Tasa de eliminación de material (MRR)(ap = profundidad de corte, ae = anchura de corte)

Conclusión

El fresado de hombros es engañoso. Parece ser una operación geométrica sencilla, pero representa uno de los equilibrios más complejos en el mecanizado CNC. Como hemos visto, el éxito no reside en seguir ciegamente una tabla de velocidades de catálogo, sino en comprender la física subyacente de la fuerza radial (Fr).), Mecánica de formación de virutas y gestión térmica.

Para superar constantemente a la competencia y lograr resultados de calidad “de rascacielos”, recuerda estos tres pilares:

- Respeta a las Fuerzas: Tenga en cuenta que el ángulo de avance de 90° genera una desviación radial considerable. Compense este efecto con la geometría adecuada de la herramienta (hélice variable), la dirección de fresado correcta (ascendente) y una sujeción rígida de la pieza de trabajo.

- Acepte la dinámica: Las trayectorias de herramientas estáticas tradicionales han quedado obsoletas para los hombros profundos. El fresado dinámico (HEM) le permite aprovechar todo el potencial de sus herramientas de carburo sólido, prolongando su vida útil en 300% o más, al tiempo que reduce drásticamente los tiempos de ciclo.

- Inteligencia de materiales: Trata cada material como un adversario único. Lo que funciona para el aluminio (alta velocidad, refrigerante de inundación) es catastrófico para el acero al carbono (riesgo de choque térmico) o el acero inoxidable (riesgo de endurecimiento por deformación).

Al aplicar las estrategias, fórmulas y protocolos de resolución de problemas descritos en esta guía, no solo está cortando metal, sino que está diseñando un proceso predecible y de alta eficiencia.

¿Listo para optimizar su producción? Deja de adivinar los parámetros. Explora nuestro Serie de fresas de alto rendimiento diseñado específicamente para la estabilidad del hombro, o póngase en contacto con nuestros ingenieros de aplicaciones para obtener asesoramiento personalizado sobre trayectorias de herramientas.