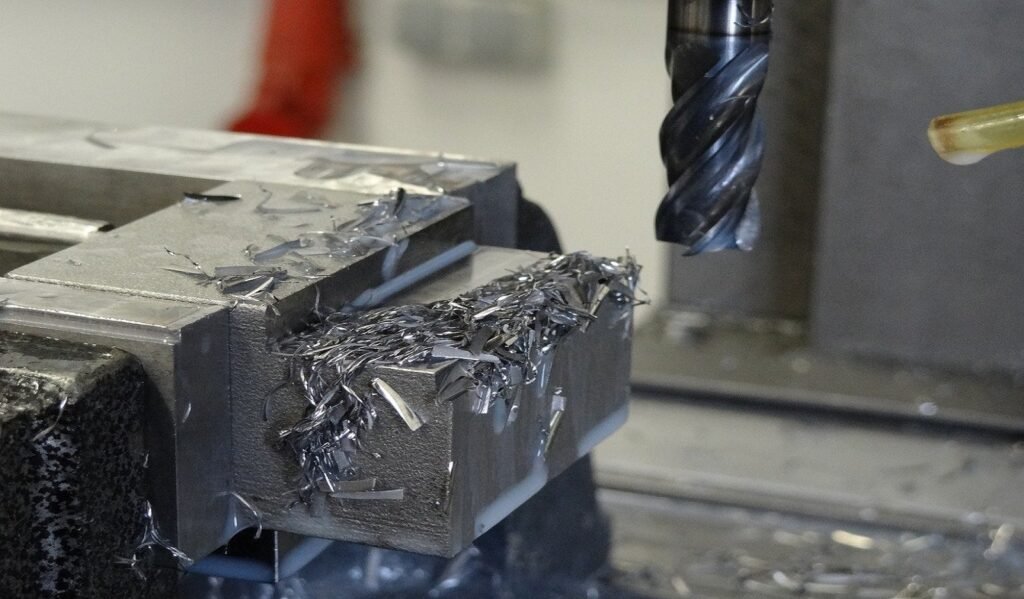

Fresas de metal duro son una herramienta de corte utilizada en la fabricación moderna, y su durabilidad y resistencia las convierten en una opción popular para el mecanizado de diversos materiales. Pero, ¿cómo se fabrican las fresas de metal duro? En este artículo veremos el proceso de fabricación de las fresas de metal duro.

Introducción de fresas

Explicación de las fresas de metal duro

Fresas de metal duro son herramientas de corte muy utilizadas en la industria manufacturera para operaciones de mecanizado como fresado, taladrado y mandrinado en diversos materiales, como metales, madera, plásticos y materiales compuestos. Están fabricadas con una combinación de carburo de tungsteno y cobalto y son muy duras y resistentes al desgaste, capaces de soportar altas temperaturas y operaciones de mecanizado a alta velocidad.

Las fresas de metal duro están disponibles en una gran variedad de formas y tamaños, incluidas fresas de punta cuadrada, de punta esférica, de filete y de desbaste. Están disponibles con varios filos de corte o números de dientes para una eliminación eficaz del material y una superficie lisa. El número de dientes puede variar de dos a ocho, dependiendo de la aplicación específica.

Fresas de metal duro son conocidas por su precisión y exactitud, lo que es importante para conseguir tolerancias estrechas y producir piezas de alta calidad. También son capaces de soportar cargas y fuerzas elevadas, lo que las hace idóneas para operaciones de mecanizado pesado.

En general, las fresas de metal duro son un componente clave en la fabricación moderna y se utilizan en diversas industrias, como la aeroespacial, automovilística, médica y de ingeniería mecánica.

Breve descripción de las fresas fabricadas

Preparación del polvo: El primer paso en el proceso de fabricación es la preparación de las materias primas. El polvo de carburo de wolframio y el polvo de cobalto se mezclan en las proporciones deseadas y, a continuación, se comprimen en un compacto.

Sinterización: A continuación, el material compactado se somete a un proceso de sinterización a alta temperatura, en el que se calienta en un horno hasta alcanzar una temperatura de entre 1.500 y 1.600 °C. El calor hace que las partículas de polvo se fusionen y formen una pieza sólida de carburo. El calor hace que las partículas de polvo se fusionen, formando una pieza sólida de carburo.

Geometría de la herramienta de corte: Una vez formada la pieza en bruto de metal duro, se rectifica para darle la forma y el tamaño de la fresa deseada. Para ello, se utilizan muelas de diamante para crear los filos de corte, los canales y otras características de la herramienta.

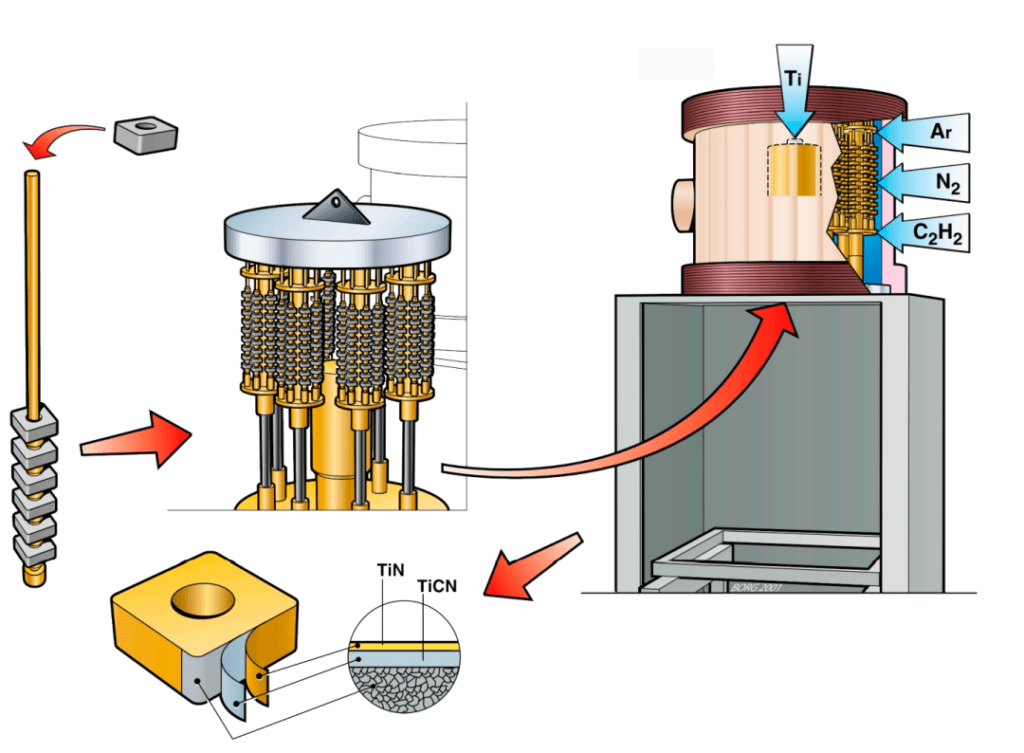

Recubrimiento: Para mejorar el rendimiento y la vida útil de la fresa, a menudo se recubre con una fina capa de material, como nitruro de titanio o carbono diamantado. Este recubrimiento mejora la resistencia al desgaste de la herramienta, reduce la fricción y mejora su capacidad de corte.

Control de calidad: A lo largo del proceso de fabricación, la fresa se inspecciona y prueba para garantizar que cumple las especificaciones requeridas. Esto incluye la comprobación de las dimensiones, la dureza y otros parámetros críticos.

Polvo Producción de fresas

Polvo de carburo de wolframio y sus propiedades

El polvo de carburo de wolframio es una sustancia granular fina compuesta por granos de carburo de wolframio. El carburo de tungsteno es un compuesto formado por la combinación química de elementos de tungsteno y carbono y tiene las siguientes propiedades:

Gran dureza: El carburo de wolframio es un material muy duro, con una dureza cercana a la del diamante. Esto hace que el polvo de carburo de tungsteno sea muy útil en la fabricación de materiales de alta dureza, como el carburo cementado.

Alto punto de fusión: El carburo de wolframio tiene un punto de fusión muy alto de 2.870°C. Esto permite que el polvo de carburo de tungsteno se mantenga estable a altas temperaturas y no se funda fácilmente ni pierda sus propiedades.

Resistencia al desgaste: Debido a la dureza y al alto punto de fusión del carburo de tungsteno, tiene una resistencia al desgaste extremadamente alta. Esto hace que el polvo de carburo de tungsteno sea adecuado para la fabricación de materiales altamente resistentes al desgaste, como el carburo cementado, la cerámica y los compuestos metal-cerámica.

Alta densidad: El polvo de carburo de tungsteno tiene una densidad muy alta, de unos 15 g/cm3. Esto lo hace muy útil en la fabricación de materiales de alta densidad.

Buena conductividad eléctrica: El carburo de wolframio tiene una buena conductividad eléctrica, lo que lo hace muy útil en la fabricación de componentes electrónicos y materiales conductores.

En general, el polvo de carburo de wolframio es un material muy útil, especialmente para fabricar materiales de gran dureza, alta resistencia al desgaste y alta densidad. Sus propiedades lo hacen útil en muchas aplicaciones diferentes, incluyendo la fabricación de carburo cementado, cerámica, compuestos metal-cerámica, componentes electrónicos y materiales conductores de electricidad

Mezcla de polvo de carburo de tungsteno con un aglutinante para formar una pasta

El proceso de mezclar polvo de carburo de wolframio con un aglutinante para formar una pasta se denomina moldeo. Este proceso es uno de los pasos importantes en la fabricación de herramientas de carburo.

El propósito del moldeo es mezclar polvo de carburo de tungsteno y aglutinante en una pieza en bruto con una forma y tamaño determinados para su posterior mecanizado y sinterización. Se suelen utilizar dos métodos de moldeo: moldeo por prensado y moldeo por inyección.

El moldeo por prensado consiste en mezclar polvo de carburo de wolframio y aglutinante, colocarlos en un molde y comprimirlos a alta presión para darles la forma deseada. Este proceso suele requerir de varios cientos a varios miles de toneladas de presión para garantizar que la pieza en bruto tenga la densidad y la resistencia suficientes.

El moldeo por inyección consiste en mezclar polvo de carburo de tungsteno y aglutinante hasta formar una pasta que se inyecta en un molde mediante una jeringa. Este proceso suele utilizarse para fabricar herramientas de carburo más pequeñas y complejas.

Tanto si se utiliza el moldeo por compresión como el moldeo por inyección, las piezas en bruto formadas deben someterse a un proceso de secado y curado para su posterior sinterización. Durante este proceso, el aglutinante reacciona químicamente y forma una pasta con cierta resistencia.

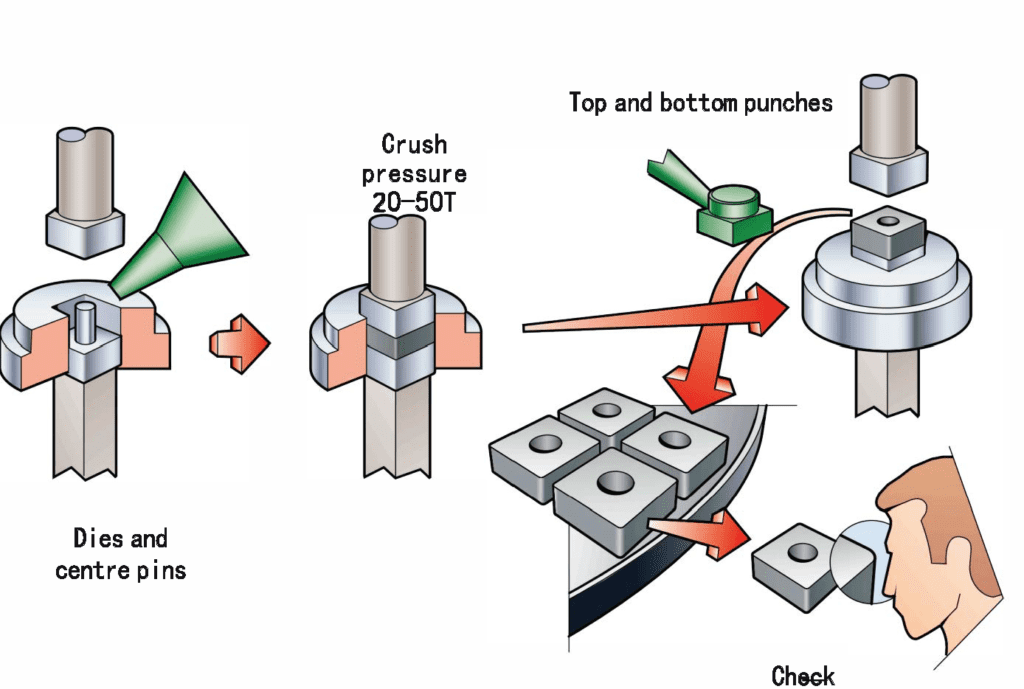

Compactación de fresas de metal duro

El proceso de utilizar una prensa hidráulica para comprimir la pasta en una preforma de forma aproximada de la herramienta se denomina prensado. Este proceso es uno de los pasos importantes en la fabricación de herramientas de metal duro.

El objetivo del prensado es comprimir la pieza en bruto moldeada para obtener una pieza con la forma y el tamaño deseados. Este proceso suele requerir de cientos a miles de toneladas de presión y utiliza matrices y herramientas especiales para garantizar que las preformas tengan la densidad y resistencia suficientes.

Durante el proceso de prensado, el aglutinante reacciona químicamente y une firmemente el polvo de carburo de tungsteno. Al mismo tiempo, se forman algunos huecos y poros en las preformas, que son factores importantes para el posterior procesamiento y sinterización.

Tras el prensado, las preformas de forma aproximada requieren cierto mecanizado y recorte para su posterior sinterización y recubrimiento. Esto suele incluir pasos como el corte, el esmerilado y el pulido para obtener la forma y el tamaño exactos. También se realizan algunos mecanizados y acabados especiales para distintos tipos de herramientas con el fin de mejorar su rendimiento y vida útil.

Sinterización de fresas de metal duro

La sinterización es un paso importante en el proceso de fabricación de carburo donde las preformas se calientan a altas temperaturas y se sinterizan para obtener herramientas de carburo con una densidad y resistencia determinadas.

En el proceso de sinterización, las preformas se colocan primero en un horno de sinterización y se calientan a alta temperatura, normalmente entre 1.400°C y 1.500°C. A altas temperaturas, el aglutinante empieza a descomponerse y evaporarse, mientras que la unión entre los polvos de carburo de tungsteno aumenta, formando una estructura de grano más firme. A altas temperaturas, el aglutinante comienza a descomponerse y evaporarse, mientras que la unión entre los polvos de carburo de tungsteno aumenta, formando una estructura de grano más apretado.

Durante el proceso de sinterización, también se producen algunas reacciones químicas importantes, como la reacción mutua entre el carburo de wolframio y el cobalto, que produce una microestructura de carburo más uniforme y mejora el rendimiento y la vida útil del carburo.

Tras la sinterización, la densidad y la resistencia de la herramienta de metal duro aumentan significativamente, junto con una mayor dureza, resistencia al desgaste y resistencia a la corrosión. En función de los requisitos de la aplicación, también se aplican algunos tratamientos posteriores de mecanizado y recubrimiento para mejorar el rendimiento y la vida útil de la herramienta de metal duro.

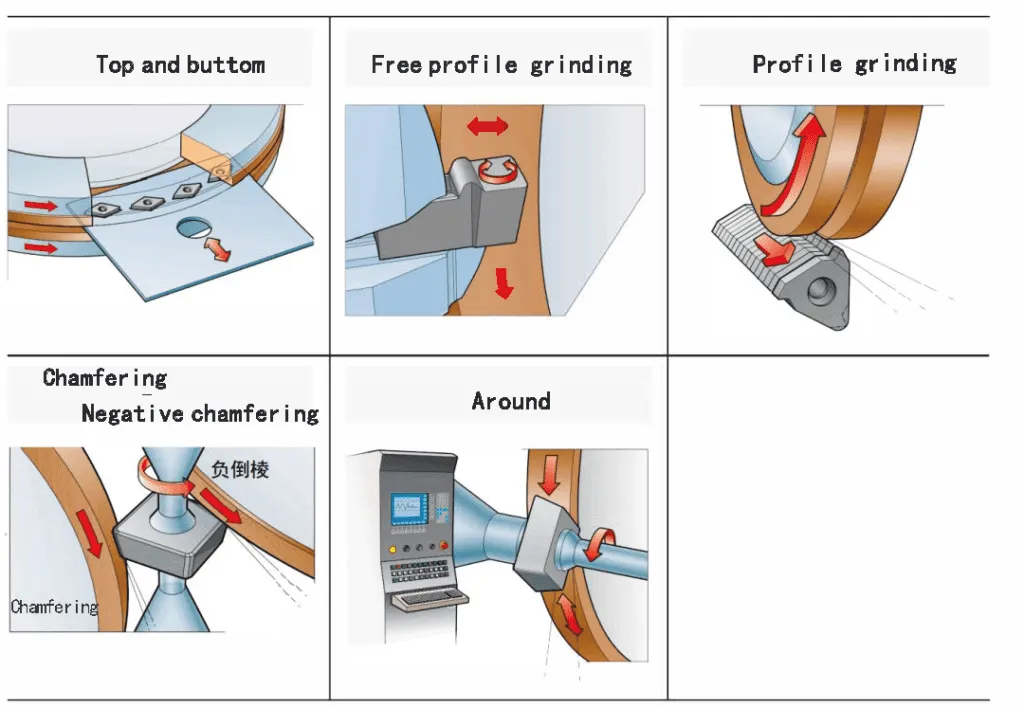

Rectificado de fresas de metal duro

El rectificado del material de carburo sinterizado para darle la forma y el tamaño finales de la herramienta de carburo es uno de los últimos pasos en la fabricación de carburo.

En este paso, es necesario determinar primero la forma y el tamaño finales de la herramienta de metal duro, y realizar algunos mecanizados y procesados especiales en función de su aplicación. Esto suele incluir pasos del proceso como el corte, el esmerilado y el pulido para obtener la herramienta de metal duro final.

El corte es el proceso de cortar el material de carburo sinterizado en un bloque de la forma y el tamaño deseados. Suele implicar el uso de equipos como taladros de alta velocidad, fresas de electroerosión, etc.

El rectificado es el proceso de moler el material de carburo para darle la forma y el tamaño deseados. Para ello se suelen utilizar equipos como cabezales de rectificado de alta velocidad, muelas abrasivas, etc., con el fin de obtener una superficie más precisa y lisa.

El pulido es el proceso de pulido y rectificado de la superficie de la herramienta de metal duro para obtener una superficie más lisa y bonita.

Con estos pasos de mecanizado y procesamiento, el material de carburo sinterizado puede mecanizarse en herramientas de carburo de la forma y el tamaño deseados, con un rendimiento y una vida útil mejorados para diferentes aplicaciones.

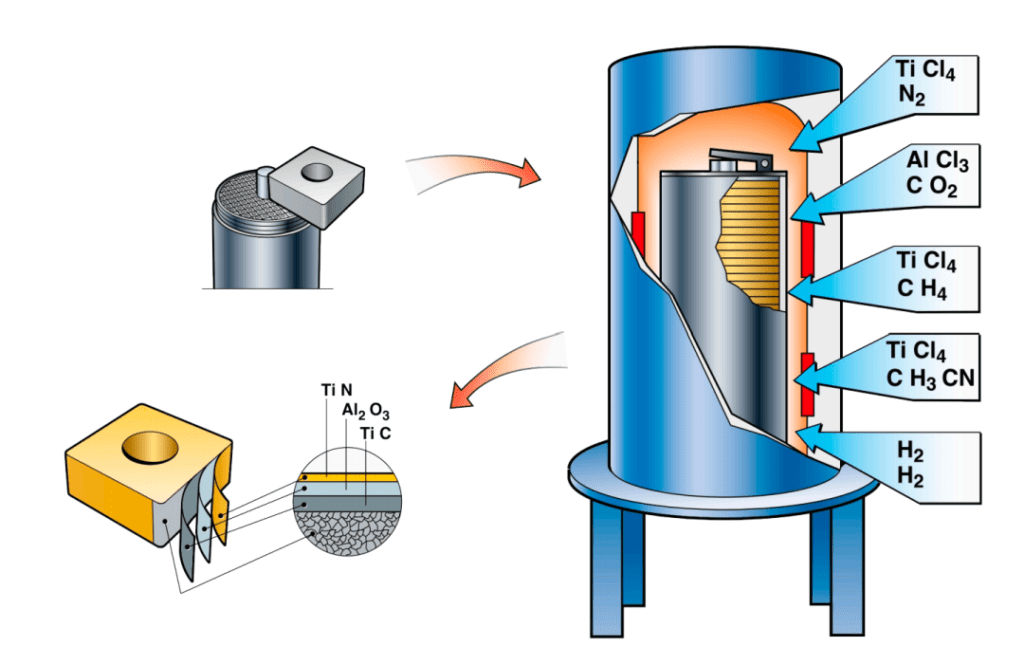

Recubrimiento de fresas de metal duro

Las fresas de mango son herramientas de corte de uso común, que suelen emplearse para procesar materiales metálicos. Para mejorar la resistencia al desgaste, la resistencia a altas temperaturas y la resistencia al corte de las fresas de mango, a menudo es necesario recubrir sus superficies.

El recubrimiento de las fresas de mango suele realizarse mediante Deposición física en fase vapor (PVD) o deposición química en fase vapor (CVD) tecnologías.

Los recubrimientos más utilizados para las fresas de mango son los siguientes:

Recubrimiento de titanio aluminio nitrógeno (TiAlN): Se trata de un recubrimiento PVD de uso común con buena resistencia al desgaste y al calor, que puede mejorar la velocidad de corte y la vida útil de las fresas de mango.

Recubrimiento de AlTiN: También es un recubrimiento PVD común con mayor dureza y mejor resistencia al desgaste, que puede mejorar la velocidad de corte y la vida útil de las fresas de mango.

Recubrimiento de óxido de circonio (ZrO2): Se trata de un recubrimiento CVD común con buena resistencia al calor y al desgaste, que puede mejorar la velocidad de corte y la vida útil de las fresas de mango.

Recubrimiento de molibdeno aluminio nitrógeno (MoAlN): Se trata de un recubrimiento PVD relativamente nuevo con mejor resistencia al calor y al corte, que puede utilizarse para el mecanizado de materiales difíciles de mecanizar.

Mediante el tratamiento de recubrimiento, puede mejorar en gran medida el rendimiento y la vida útil de las fresas de mango, reducir los costes de mecanizado y mejorar la eficacia de la producción.

En resumen, la fabricación de fresas es en realidad un proceso muy complicado, y cada paso es importante. Si una determinada parte no está bien controlada, la fresa fabricada no conseguirá el efecto que deseamos para la pieza mecanizada.

Espero que este artículo pueda serle útil.

Conocimientos adicionales

Los 10 mayores productores de carburo de wolframio del mundo

- China Tungsten Group Limited

- Sandvik AB

- Kennametal Inc.

- Mitsubishi Materials Corporation

- Ceratizit S.A.

- Sumitomo Electric Industries, Ltd.

- H.C. Starck GmbH

- JX Nippon Mining & Metals Corporation

- Xiamen Tungsten Co., Ltd.

- Buffalo Tungsten Inc.

top 10 fabricantes de fresas en el mundo

- Sandvik Coromant

- ISCAR Ltd.

- Kennametal Inc.

- Guhring KG

- Corporación OSG

- YG-1 Co., Ltd.

- Walter AG

- Kyocera Corporation

- Mitsubishi Materials Corporation

- Corporación Tungaloy

Se trata de empresas que tienen una gran presencia y cuota de mercado en el campo de las fresas de mango, y sus productos son de gran calidad y nivel técnico. Estas empresas se han comprometido a impulsar la innovación y el progreso en la tecnología de las fresas de mango y desempeñan un papel importante en sus respectivos campos.