¿Cómo elegir la plaquita de metal duro adecuada?

I. Introducción

En la fabricación moderna, seleccionar la plaquita de metal duro adecuada es fundamental para mejorar la eficacia del mecanizado, prolongar la vida útil de la herramienta y reducir los costes. Una sola elección equivocada en este pequeño componente puede dar lugar a acabados superficiales deficientes, desgaste prematuro de la herramienta o interrupciones en la línea de producción. Las plaquitas de metal duro son herramientas de corte sustituibles, fabricadas principalmente con carburo de tungsteno y aglutinantes como el cobalto, muy utilizadas en el mecanizado CNC, girando, fresadoy perforación. Soportan altas temperaturas y presiones, y son adecuadas para el mecanizado de materiales que van desde el acero hasta los compuestos. Este artículo describe los factores y pasos clave para elegir la opción óptima. inserto de carburo, haciendo hincapié en el diseño de las plaquitas de carburo y la tabla de designación de plaquitas de carburo, al tiempo que se explora el impacto de las plaquitas de carburo personalizadas y las plaquitas de carburo conformadas en el mecanizado. A través de esta guía, aprenderá a seleccionar la mejor plaquita para sus necesidades específicas, logrando un mecanizado eficiente.

II. Conceptos básicos de las plaquitas de metal duro

Las plaquitas de carburo son herramientas de corte de alto rendimiento fabricadas con partículas de carburo de tungsteno (WC) y aglutinantes metálicos como el cobalto, formadas mediante metalurgia de polvos. Con una dureza superior a HRA 90, ofrecen una resistencia al calor y al desgaste superior en comparación con las herramientas tradicionales de acero rápido, lo que las hace ideales para el corte a alta velocidad. Los tipos más comunes incluyen: inclinación positiva (para materiales blandos), ángulo negativo (para materiales duros) y variedades con o sin recubrimiento.

Se utilizan ampliamente en las industrias automovilística, aeroespacial y manufacturera. Por ejemplo, en la producción de piezas de automoción, tornean cigüeñales; en la industria aeroespacial, fresan componentes de aleaciones de titanio. La importancia de la selección radica en su potencial para aumentar la productividad en 20%-50%, mejorar el acabado superficial y reducir la frecuencia de cambio de herramientas. Las plaquitas personalizadas y con forma optimizan aún más los escenarios de mecanizado específicos. Una elección incorrecta puede provocar la acumulación de virutas, el aumento de las vibraciones o la rotura de la herramienta, con el consiguiente aumento de los costes.

III. Diseño de insertos de metal duro: Elementos clave a evaluar

El diseño de las plaquitas de metal duro influye directamente en el rendimiento de corte y abarca la geometría, los ángulos de desprendimiento, la preparación del filo y los recubrimientos. A continuación se ofrece un desglose detallado:

| Elemento de diseño | Descripción | Ventajas | Desventajas | Escenarios de aplicación |

|---|---|---|---|---|

| Geometría y forma | La forma determina las fuerzas de corte y la estabilidad. Las formas comunes incluyen: | |||

| - Redondo (tipo R) | Alta resistencia de filo, resistente al impacto, ideal para desbastar y perfilar. | Alta resistencia, duradera para corte pesado. | Fuerzas de corte elevadas, acabado superficial inferior. | Desbaste de hierro fundido o acero, por ejemplo, ranurado o corte pesado. |

| - Cuadrado (tipo S) | Múltiples filos de corte (4-8), gran estabilidad. | Rentable y duradera para el mecanizado plano. | Inadecuado para mecanizados intrincados o finos. | Desbaste y fresado frontal, por ejemplo, corte plano de acero. |

| - Triangular (tipo T) | 3 filos, bajas fuerzas de corte, versátil. | Económica y muy versátil. | Bordes más débiles, propensos a astillarse. | Torneado medio, por ejemplo, semiacabado de acero inoxidable o aluminio. |

| - Rómbico 80° (tipo C) | Equilibra la resistencia y el afilado, buen control de la viruta. | Versátil para diversas operaciones, corte eficiente. | Menos bordes (2-4). | Torneado general, por ejemplo, acabado de acero o hierro fundido. |

| - Rómbica 55° (tipo D) | Radio de punta pequeño, ideal para cortes de precisión. | Alta precisión para formas complejas. | Menor resistencia, menos resistente a los impactos. | Mecanizado de precisión, por ejemplo, agujeros de pequeño diámetro o acabado del aluminio. |

| Ángulos de inclinación y separación | La inclinación positiva reduce las fuerzas de corte (materiales blandos); la inclinación negativa mejora la estabilidad (materiales duros); la inclinación neutra es versátil. | Positivo: Baja fuerza de corte; Negativo: Alta estabilidad; Neutro: Equilibrada. | Positivo: Menor fuerza; Negativo: Mayores fuerzas. | Elija en función del material, por ejemplo, positivo para aluminio, negativo para acero. |

| Preparación de bordes | Bruñido (durabilidad), biselado (antiastillamiento), afilado (baja fricción). | Bruñido: Resistente al desgaste; Biselado: Resistente al impacto; Afilado: Alto acabado. | Los bordes afilados se desgastan rápidamente; el bruñido no es adecuado para materiales blandos. | Acero: Bruñido; Hierro fundido: Biselado; Aluminio: Afilado. |

| Recubrimientos y calidades | Los revestimientos prolongan la vida útil entre 2 y 5 veces. Los tipos más comunes son: | |||

| - Recubrimiento CVD | Deposición a alta temperatura, 3-20µm de espesor, duradera (por ejemplo, TiN, TiCN, Al2O3). | Alta resistencia al calor (>800°C), ideal para el desbaste. | Puede suavizar los bordes, menos preciso. | Mecanizado de acero o fundición a alta velocidad. |

| - Revestimiento PVD | Deposición a baja temperatura, espesor de 2-6µm, bordes afilados (por ejemplo, TiAlN, CrN). | Ideal para el mecanizado de precisión y en seco, resistente al calor (>900°C). | Más delgado, menos resistente a los impactos. | Acabados en acero inoxidable, aluminio y titanio. |

| - Otros revestimientos | Diamante (DLC, fricción ultrabaja); multicapa (combinación CVD/PVD). | Alto acabado, antiadherente. | Coste elevado, aplicaciones limitadas. | Materiales no ferrosos como el aluminio, compuestos. |

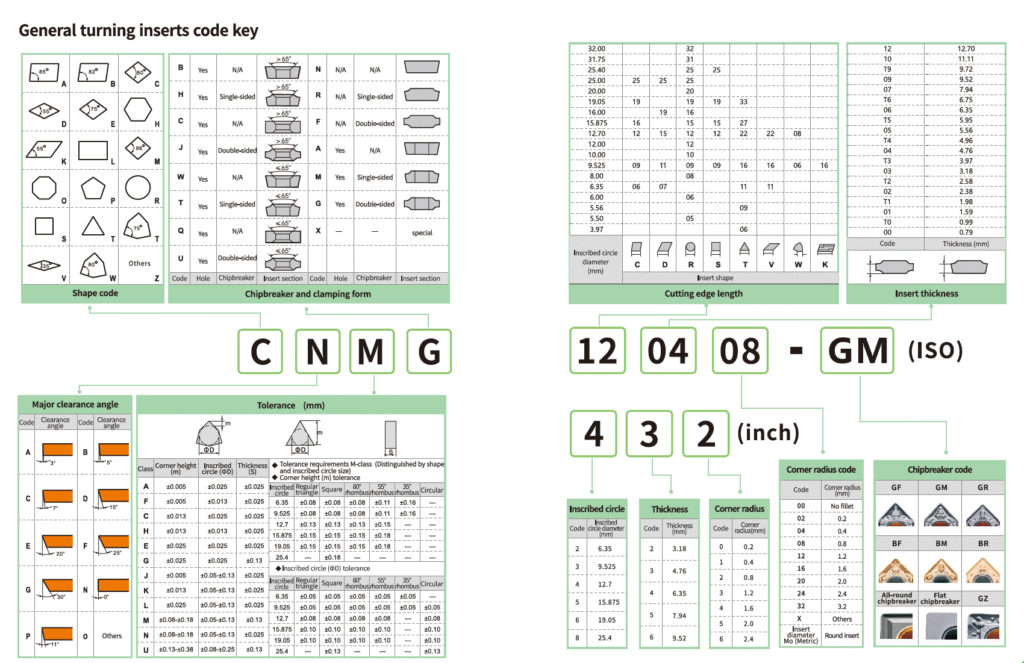

IV. Descodificación de la tabla de designación de plaquitas de metal duro

La tabla de designación de plaquitas de carburo, basada en las normas ISO 1832 (para plaquitas de torneado) y ANSI, proporciona códigos estandarizados para su identificación y selección. Los códigos suelen tener entre 7 y 10 caracteres alfanuméricos, por ejemplo:, CNMG 120408. A continuación se muestra la convención de nomenclatura en forma de tabla:

| Código Posición | Significado | Ejemplo | Descripción |

|---|---|---|---|

| 1ª: Forma | Indica la forma del inserto | C (80° rómbico), S (cuadrado) | Formas comunes: R (redonda), T (triangular), D (rómbica de 55°). |

| 2º: Ángulo de despeje | Indica el ángulo de separación del borde | N (0°), P (11°) | 0° para inclinación negativa, 11° para inclinación positiva, afecta a la fuerza y la estabilidad. |

| 3ª: Tolerancia | Indica la precisión dimensional | M (medio), G (precisión) | La tolerancia influye en la precisión del mecanizado; G para el acabado. |

| 4º: Sujeción/Chipbreaker | Indica el tipo de sujeción y el diseño del rompevirutas | G (rompevirutas de doble cara), M (de una cara) | El rompevirutas afecta al control de virutas; G para uso general. |

| 5º-6º: Talla | Indica el diámetro del círculo inscrito (IC) | 12 (12,7 mm), 16 (15,875 mm) | El tamaño determina las dimensiones del inserto, debe coincidir con el soporte. |

| 7º-8º: Espesor | Indica el grosor del inserto | 04 (4,76 mm), 06 (6,35 mm) | El grosor afecta a la resistencia, que se elige en función de la profundidad de corte. |

| 9º-10º: Radio de la nariz | Indica el radio de la esquina | 08 (0,8 mm), 04 (0,4 mm) | Radio pequeño para acabado, grande para desbaste. |

| Opcional: Características adicionales | Revestimiento o diseño especial | Definido por el fabricante | Consulte los catálogos de los fabricantes para obtener información específica, por ejemplo, rompevirutas personalizados. |

Ejemplo: CNMG 432 (equivalente ANSI CNMG 432) - C para rombo de 80°, N para juego de 0°, M para tolerancia media, G para rompevirutas, 4 para tamaño de 12,7 mm, 3 para espesor de 4,76 mm, 2 para radio de punta de 0,8 mm. Los insertos personalizados pueden incluir códigos no estándar, lo que requiere la consulta del fabricante.

Identificación de plaquitas de torneado

V. Factores a tener en cuenta al elegir plaquitas de metal duro

La elección de una plaquita implica múltiples factores, siendo el material de la pieza el más crítico. A continuación se muestra una tabla de selección de plaquitas para distintos materiales:

| Material de la pieza | Características recomendadas | Razón | Ejemplo de aplicación |

|---|---|---|---|

| Acero | Calidad P, recubrimiento CVD (TiCN, Al2O3), inclinación negativa, filo rectificado, cuadrado/80° rómbico. | Dureza media, requiere resistencia al desgaste y al calor, rastrillo negativo para la estabilidad. | Torneado de acero al carbono medio, por ejemplo, desbaste CNMG. |

| Hierro fundido | Calidad K, revestimiento CVD Al2O3, rastrillo positivo/neutro, borde biselado, redondo/cuadrado. | Frágil, necesita control de virutas, las plaquitas redondas resisten el impacto. | Fresado frontal fundición gris, plaquita redonda. |

| Acero inoxidable | Calidad M, recubrimiento PVD (TiAlN), rastrillo positivo, filo cortante, 55°/80° rómbico. | Resistente y adherente, el PVD reduce la fricción. | Acabado inoxidable austenítico, 55° rómbico. |

| Aleación de aluminio | Calidad N, sin recubrimiento/DLC, rastrillo positivo, arista viva, triangular/55° rómbica. | Suave, pegajosa, necesita baja fricción y alto acabado. | Acabado de aluminio aeroespacial., inserto triangular. |

| Superaleaciones/Titanio | Calidad S/H, recubrimiento TiAlN PVD, inclinación negativa, filo pulido, cuadrado/redondo. | Alta resistencia al calor, necesita una resistencia extrema al desgaste y a los impactos. | Desbaste de aleaciones a base de níquel., inserto cuadrado. |

| Materiales compuestos/no ferrosos | Grado dedicado, recubrimiento PVD/DLC, rastrillo positivo, borde afilado, triangular. | Necesita resistencia a la corrosión y baja fricción para evitar daños en las fibras. | Mecanizado de fibra de carbono o cobre, plaquita triangular. |

Impacto de las operaciones y condiciones de mecanizado:

- Desbaste: Gran profundidad de corte (>2 mm), alta velocidad de avance (>0,3 mm/rev), baja velocidad. Requiere plaquitas robustas con ángulo de incidencia negativo, formas redondas/cuadradas, radio de punta grande (>0,8 mm) y recubrimientos CVD para soportar altos impactos y temperaturas. Las plaquitas de carburo personalizadas optimizan los diseños de rompevirutas, lo que reduce el enredo de virutas y aumenta la eficiencia en 10%-20%. Las plaquitas de carburo conformadas se adaptan a perfiles de piezas complejos (por ejemplo, mecanizado de engranajes), lo que minimiza las operaciones posteriores y mejora la consistencia.

- Semiacabado: Profundidad media (1-2 mm), avance medio (0,2-0,3 mm/rev), velocidad media. Equilibra fuerza y precisión con rastrillo neutro, formas rómbicas triangulares/80°, radio de punta medio (0,4-0,8 mm) y recubrimientos multicapa. Las plaquitas personalizadas ajustan los ángulos de los filos para un mejor acabado superficial; las plaquitas de forma se encargan del mecanizado de ranuras específicas, reduciendo las vibraciones.

- Acabado: Baja profundidad (<1 mm), bajo avance (<0,2 mm/rev), alta velocidad. Necesita plaquitas afiladas como desprendimiento positivo, rómbica de 55°, radio de punta pequeño (<0,4 mm), PVD/sin recubrimiento para un acabado y una precisión elevados. Las plaquitas a medida ofrecen radios de punta ultrapequeños, alcanzando una precisión de ±0,01 mm; las plaquitas de forma se adaptan a superficies complejas (p. ej., mecanizado de moldes), garantizando una alta precisión.

- Impacto de las plaquitas de metal duro a medida: Las plaquitas de metal duro a medida se adaptan a formas, materiales o condiciones específicas de la pieza de trabajo. Por ejemplo, una plaquita a medida para el mecanizado de superaleaciones puede utilizar un recubrimiento multicapa especializado para mejorar la resistencia al calor, o un rompevirutas exclusivo para superficies complejas para reducir la acumulación de virutas. Pueden mejorar la eficacia en 10%-30%, mejorar la calidad superficial y reducir los cambios de herramienta, pero son más costosas, ideales para escenarios de alta precisión o gran volumen, como los álabes de turbinas aeroespaciales.

- Impacto de las plaquitas de metal duro: Las plaquitas de metal duro para conformado están diseñadas para perfiles de pieza específicos (por ejemplo, roscas, engranajes, ranuras), lo que permite el mecanizado de formas complejas en una sola pasada, reduciendo los procesos de varios pasos. Por ejemplo, una plaquita de forma para el conformado de engranajes de automoción garantiza tolerancias de ±0,02 mm, mejorando la eficacia y la consistencia en 20%-40%. Sin embargo, su diseño complejo y los plazos de producción más largos aumentan los costes, por lo que son adecuadas para la producción repetitiva de grandes volúmenes.

- Otras afecciones:

- Velocidad de corte: Las altas velocidades requieren revestimientos resistentes al calor (por ejemplo, TiAlN); las bajas velocidades necesitan revestimientos resistentes al desgaste (por ejemplo, TiN). Plaquitas de metal duro a medida utilizan combinaciones de recubrimientos especializados para velocidades extremas; los insertos de forma optimizan las formas de los bordes para reducir las vibraciones a alta velocidad.

- Avance y profundidad: Los valores altos necesitan inclinación negativa y cantos afilados; los valores bajos necesitan inclinación positiva y cantos afilados. Los insertos personalizados optimizan la preparación de los cantos para lograr estabilidad; insertos de formulario garantizar la coherencia de las formas complejas.

- Método de refrigeración: El mecanizado en seco utiliza revestimientos de PVD (baja fricción); en húmedo utiliza CVD (resistente a la corrosión). Las plaquitas personalizadas ofrecen recubrimientos resistentes a la corrosión para el mecanizado en húmedo; las plaquitas conformadas reducen la dependencia del refrigerante.

- Compatibilidad de la máquina: Soporte adecuado (por ejemplo, norma ISO) y alimentación para evitar vibraciones.

- Coste vs. Rendimiento: Los revestimientos de alta gama, personalizados o insertos de forma prolongan la vida útil pero son costosos; equilibra la inversión con la productividad, ideal para escenarios de gran volumen o precisión.

VI. Guía paso a paso: Cómo elegir la plaquita de metal duro adecuada

- Primer paso: Evalúe las necesidades de mecanizado, incluido el material de la pieza de trabajo (por ejemplo, el acero necesita un grado P), el tipo de operación (por ejemplo, el desbaste necesita insertos redondos) y los requisitos de tolerancia.

- Paso 2: Consulte la tabla de designación de plaquitas de metal duro para la selección inicial, por ejemplo, filtre la serie CNMG por forma y tamaño.

- Paso 3: Evalúe las características de diseño de las plaquitas de metal duro, por ejemplo, seleccione el recubrimiento TiAlN para el mecanizado de superaleaciones o plaquitas personalizadas/formadas para piezas complejas.

- Paso 4: Consulte los datos del fabricante (por ejemplo, los catálogos de Sandvik o Kennametal) y las muestras de prueba para validar el rendimiento.

- Paso 5: Supervise y ajuste en función de las métricas de rendimiento (por ejemplo, vida útil de la herramienta, rugosidad de la superficie), por ejemplo, cambie el revestimiento o utilice plaquitas personalizadas/formadas para reducir el desgaste.

VII. Errores comunes que deben evitarse

- Ignorar la compatibilidad de materiales: El uso de acero inoxidable de calidad P provoca un desgaste prematuro. Evite: Coinciden con los grados ISO.

- Códigos de designación de vistas: El tamaño o la forma incorrectos provocan incompatibilidad. Evite: Lea atentamente los códigos y las tablas.

- Descuidar los revestimientos o las calidades: Falta prolongar la vida útil, por ejemplo, no utilizar TiN para el acero. Evite: Seleccione recubrimientos CVD/PVD o personalizados.

- Ignorar el potencial de la inserción personalizada/formal: Eficacia perdida para piezas complejas. Evite: Consulte a los fabricantes para obtener soluciones personalizadas/de forma.

- Consejos para solucionar problemas: Señales como astillado (bordes demasiado afilados) o acumulación de bordes (revestimiento desajustado); corregir ajustando la inclinación o utilizando insertos personalizados/formados.

VIII. Conclusión

La elección de la plaquita de metal duro adecuada es un proceso sistemático, con el diseño de las plaquitas de metal duro (por ejemplo, forma, recubrimiento), la tabla de designación de plaquitas de metal duro, las plaquitas de metal duro personalizadas y las plaquitas de metal duro conformadas como herramientas básicas. Al evaluar los materiales, las operaciones y el rendimiento, puede aumentar significativamente la eficacia del mecanizado, y las plaquitas personalizadas y con forma ofrecen ventajas únicas para situaciones complejas o de gran demanda. Consulte a proveedores profesionales o utilice herramientas en línea para obtener recomendaciones personalizadas, y explore temas como "mejores plaquitas de metal duro para aluminio" o "proveedores de plaquitas de metal duro" para obtener información más detallada.