Varillas de carburo: Un análisis técnico exhaustivo desde la ciencia de los materiales hasta las aplicaciones avanzadas

Introducción

El carburo cementado no es un material único, sino una clase de materiales compuestos con propiedades ajustables. El concepto básico consiste en utilizar una fase de carburo metálico refractario duro (como el carburo de tungsteno) como esqueleto, que luego se "cementa" con un aglutinante metálico más dúctil (como el cobalto), creando un material de ingeniería que posee a la vez una dureza extremadamente alta y una tenacidad suficiente. Dentro de este sistema de materiales, las barras de carburo son la forma semiacabada más primaria y fundamental, y sirven como punto de partida para fabricar una amplia gama de herramientas de precisión de alto rendimiento.

La historia del carburo cementado se remonta a 1923 en Alemania, donde la invención de la primera aleación de carburo de wolframio y cobalto, con una dureza sólo superada por la del diamante, marcó el comienzo de una nueva era. Sin embargo, esta primera aleación no funcionaba bien al cortar acero. No fue hasta 1929 cuando se resolvió este problema añadiendo a la composición otros carburos, como el carburo de titanio, lo que amplió enormemente su gama de aplicaciones. Este desarrollo revolucionó la fabricación moderna, al permitir aumentar la velocidad de mecanizado en cientos o incluso miles de veces y posibilitar el corte eficaz de diversos materiales difíciles de mecanizar. En consecuencia, sustituyó al acero rápido tradicional (HSS) y al acero al carbono para herramientas en muchos campos.

El objetivo de este informe es ofrecer un análisis exhaustivo e interdisciplinar de las barras de carburo de tungsteno, que abarca su ciencia fundamental de materiales, los procesos básicos de fabricación, los sistemas de clasificación y normalización, las aplicaciones industriales clave y las tendencias de vanguardia en el desarrollo tecnológico futuro. Está dirigido a ingenieros, científicos de materiales y personal técnico de industrias afines, y pretende ofrecer una referencia técnica completa y exhaustiva.

Sección 1: La ciencia de los materiales del carburo cementado

1.1 Componentes básicos: Fase dura y fase aglutinante

Las propiedades macroscópicas del carburo cementado vienen determinadas por su estructura microscópica bifásica: un esqueleto de fase dura que proporciona dureza y una matriz metálica de fase aglutinante que proporciona tenacidad.

Esqueleto de carburo de wolframio (WC) (fase α)

El carburo de wolframio es el componente más importante del carburo cementado, y suele representar entre 70% y 97% del peso total. Imparte las características físicas que definen el material: una dureza extremadamente alta (dureza Mohs de aproximadamente 9-9,5, la segunda después del diamante), un punto de fusión elevado de más de 2000°C y una resistencia excepcional al desgaste. Durante el proceso de fabricación, el tamaño de grano del polvo de carburo de tungsteno es una variable de control clave, con tamaños que van desde el submicrónico (0,2-0,5 µm) y el grano fino (0,5-0,8 µm) hasta partículas más gruesas (hasta 10 µm).

Cobalto (Co) Ligante (fase β)

El cobalto es el metal aglutinante más utilizado, y su contenido suele oscilar entre 3% y 27%. Actúa como cemento, uniendo firmemente las duras pero quebradizas partículas de carburo de wolframio. La función principal del cobalto es proporcionar al material la tenacidad (resistencia a la fractura) y la resistencia a la rotura transversal necesarias. Durante el posterior proceso de sinterización, el cobalto se funde en una fase líquida, mojando y envolviendo completamente las partículas de carburo de wolframio. Al enfriarse, forma una matriz metálica continua, creando una densa estructura de material compuesto.

El paradigma dureza-resistencia

La relación entre dureza y tenacidad es el principio central en el diseño de las calidades de carburo cementado. Existe una relación inversa controlable entre estas dos propiedades. Ajustando dos variables clave -el tamaño de grano del carburo de wolframio y el contenido de cobalto- los ingenieros pueden adaptar con precisión las propiedades del material a condiciones de trabajo específicas.

- En busca de una mayor dureza: Esto se consigue reduciendo el contenido de cobalto y disminuyendo el tamaño del grano de carburo de wolframio. Un menor contenido de cobalto significa una mayor fracción de volumen de la fase dura, lo que conduce a un contacto más estrecho entre las partículas de carburo de tungsteno y, por tanto, maximiza la resistencia al desgaste del material. Los granos más finos (según el efecto Hall-Petch) también aumentan significativamente la dureza. Estos materiales son adecuados para aplicaciones de acabado de alta precisión y alto desgaste.

- En pos de una mayor dureza: Esto se consigue aumentando el contenido de cobalto y utilizando granos de carburo de wolframio más gruesos. Un mayor contenido de cobalto forma una red de fase aglomerante más gruesa y continua que puede absorber más eficazmente la energía del impacto e inhibir la propagación de grietas. Estos materiales son más adecuados para cortes interrumpidos, condiciones de carga pesada o aplicaciones de desbaste y minería en las que hay vibraciones.

Esta capacidad de control preciso explica por qué existen cientos de grados diferentes de carburo cementado en el mercado. Cada grado representa un punto de optimización específico en el espectro de dureza-dureza, diseñado para hacer frente a determinados modos de fallo, como el desgaste abrasivo en el acabado del acero templado o la fractura por impacto en el fresado en bruto del acero inoxidable.

1.2 Aleaciones y aditivos: Adaptación de las prestaciones a aplicaciones específicas

Aunque el sistema básico WC-Co ofrece un excelente rendimiento, se introducen otros elementos de aleación para hacer frente a condiciones de trabajo más severas y complejas.

Carburos cúbicos (fase γ)

Las primeras aleaciones de WC-Co, cuando se utilizaban para el corte de acero a alta velocidad, sufrían un rápido desgaste en forma de cráter en la cara de corte de la herramienta debido a las reacciones de difusión química con las virutas calientes, lo que provocaba el fallo de la herramienta. Para resolver este problema, los investigadores añadieron a la composición carburos con estructura cristalina cúbica, como el carburo de titanio (TiC), el carburo de tántalo (TaC) y el carburo de niobio (NbC). La presencia de la fase γ mejora significativamente la dureza del material a altas temperaturas (o "dureza en caliente") y su resistencia a la oxidación, suprimiendo eficazmente el desgaste por cráter. Este desarrollo marcó un hito en la historia del carburo cementado. No se trataba sólo de una mejora del rendimiento, sino de un cambio fundamental en la composición de las fases del material que superó con éxito un cuello de botella clave en la aplicación, abriendo el vasto mercado del mecanizado del acero para el carburo cementado.

Inhibidores del crecimiento de los granos

Durante el proceso de sinterización a alta temperatura, a menudo se añaden trazas de carburo de vanadio (VC) y carburo de cromo (Cr3C2) para evitar el crecimiento excesivo de los granos de carburo de wolframio, que de otro modo provocaría una disminución de la dureza y la resistencia. Estos aditivos fijan eficazmente los límites de grano del carburo de wolframio, impidiendo la migración de los límites de grano y garantizando que el material final alcance la microestructura fina y uniforme deseada.

Sistemas de encuadernación alternativos

Aunque el cobalto es el aglutinante dominante, la investigación sobre aglutinantes alternativos nunca ha cesado, impulsada por factores como el coste, la seguridad de los recursos estratégicos y la preocupación por la salud laboral. Por ejemplo, el níquel (Ni), el hierro (Fe) y sus aleaciones (como Co-Ni, Fe-Ni) también se utilizan como fases aglutinantes para ajustar la resistencia a la corrosión del material, sus propiedades magnéticas u otras características específicas.

1.3 La microestructura y su repercusión en las propiedades mecánicas

El rendimiento final del carburo cementado viene determinado por su microestructura. La estructura ideal consiste en partículas duras de fase α (WC) distribuidas uniformemente en una matriz resistente de fase β (Co), con la presencia de la fase γ según sea necesario.La calidad del material depende de la uniformidad de la distribución de la fase aglutinante y de la ausencia de aglomeración de partículas de carburo de wolframio.

El control del proceso durante la producción es crucial. Deben evitarse estrictamente defectos como la porosidad, y el contenido de carbono en el sistema debe controlarse con precisión. Un contenido de carbono demasiado bajo conduce a la formación de la frágil fase η (un carburo complejo W-Co), mientras que un contenido de carbono demasiado alto provoca la precipitación de grafito libre. Ambas condiciones degradan gravemente las propiedades mecánicas del material.

Entre los indicadores clave de rendimiento del carburo cementado se incluyen:

- Dureza: Normalmente se mide utilizando la escala A de dureza Rockwell (HRA) o la dureza Vickers (HV).

- Fuerza: Suele caracterizarse por la resistencia a la rotura transversal (TRS), que refleja la capacidad del material para resistir la fractura bajo cargas de flexión.

- Resistencia a la fractura (KIC): Medida de la resistencia del material a la propagación de grietas.

- Estabilidad térmica: Una ventaja destacada del carburo cementado es su capacidad para mantener un alto grado de dureza a temperaturas elevadas. Su rendimiento se mantiene prácticamente inalterado incluso a 500 °C y, a 1000 °C, sigue siendo muy superior al del acero rápido, razón fundamental por la que puede conseguir un corte de alta velocidad.

Sección 2: El proceso de fabricación pulvimetalúrgica

Las propiedades únicas del carburo cementado hacen que sea imposible producirlo mediante los métodos tradicionales de fusión y fundición. En su lugar, debe fabricarse mediante procesos pulvimetalúrgicos. Esta vía de proceso no es sólo un método de conformado, sino una etapa crítica que determina la microestructura final y el rendimiento del material. Todo el proceso requiere una precisión extremadamente alta y un control estricto.

2.1 Preparación y mezcla de materias primas

El proceso comienza con polvos de materias primas finas y de gran pureza, como carburo de wolframio, cobalto y otros carburos y aditivos necesarios. El tamaño de las partículas de las materias primas suele estar en el rango de 1-2 micrómetros o incluso niveles submicrónicos más finos. Los distintos polvos se pesan con precisión según la fórmula del grado específico y después se añaden a un molino de bolas húmedo. En la molienda húmeda se suele añadir alcohol u otro medio orgánico para garantizar que los componentes se mezclen a fondo y se refinen aún más, y para evitar que los polvos se oxiden durante la mezcla.

2.2 Molienda, secado y granulación

La molienda prolongada en el molino de bolas garantiza la uniformidad microscópica de las materias primas. A continuación, se seca la suspensión de la molienda húmeda para eliminar el medio de molturación, con lo que se obtiene un polvo compuesto uniforme. A continuación, se añade al polvo un agente formador orgánico, como cera de parafina o polietilenglicol (PEG). La finalidad del agente formador es proporcionar lubricación a las partículas de polvo durante la fase posterior de prensado y dar al "compacto verde" prensado un cierto nivel de resistencia (conocido como "resistencia verde") para facilitar su manipulación. El polvo mezclado con el agente formador suele procesarse mediante secado por pulverización para formar gránulos esféricos con buena fluidez, lo que facilita el prensado automático.

2.3 Prensado y conformado

La mezcla preparada se coloca en un molde de alta precisión y se somete a alta presión en una prensa para formar una pieza en bruto preformada, conocida como "compacto verde". Para barras de carburoLas técnicas más utilizadas son el prensado en matriz rígida o el prensado isostático en frío. Para varillas con orificios internos de refrigeración complejos (como los orificios helicoidales), pueden emplearse procesos más avanzados como la extrusión o el moldeo por inyección de metal (MIM). En esta fase, el compacto verde es poroso y tiene poca resistencia, pero ya tiene la forma básica del producto final.

2.4 Sinterización: El núcleo del proceso

La sinterización es el paso más crítico de todo el proceso. Los compactos verdes se colocan en un horno de sinterización al vacío o en un horno de atmósfera controlada y se calientan a una temperatura de entre 1300 °C y 1600 °C.

- Sinterización en fase líquida: Esta temperatura está muy por debajo del punto de fusión del carburo de wolframio, pero por encima del punto de fusión del aglutinante de cobalto. Cuando la temperatura supera el punto eutéctico, el cobalto se funde en una fase líquida. Bajo la acción de las fuerzas capilares, el cobalto líquido penetra rápidamente en los huecos entre las partículas de carburo de wolframio, acercándolas entre sí y rellenando todos los poros.

- Densificación y contracción: A medida que se eliminan los poros, el cuerpo experimenta una contracción de volumen significativa y predecible, normalmente en torno a 50%. Esto significa que el diseño del molde debe tener en cuenta con precisión esta contracción. Durante el proceso de sinterización, el compacto verde se transforma en un cuerpo sólido totalmente denso y no poroso.

La temperatura, el tiempo, la velocidad de calentamiento, el nivel de vacío y el control de la atmósfera durante todo el proceso de sinterización tienen un impacto decisivo en el rendimiento del producto final. Cualquier ligera desviación puede provocar los fenómenos de descarburación o carburación mencionados anteriormente, o dar lugar a defectos como la porosidad. Por lo tanto, la calidad del producto final depende menos de las materias primas en sí mismas y más de la capacidad del fabricante para controlar con precisión este complejo proceso de múltiples etapas. Aquí es donde radica el conocimiento técnico fundamental y la ventaja competitiva en el cementado. fabricación de carburo mentira de la industria.

2.5 Tratamiento posterior a la sinterización

Las varillas sinterizadas son extremadamente duras, y cualquier acabado dimensional posterior debe realizarse mediante rectificado con muelas de diamante. Por último, los productos se someten a una rigurosa inspección de calidad, que incluye precisión dimensional, defectos visuales, densidad, dureza, saturación magnética y otra serie de pruebas de rendimiento para garantizar que cumplen las especificaciones técnicas.

Sección 3: Clasificación y normalización de las varillas de metal duro

El sistema de clasificación de las barras de carburo es complejo y preciso, y está diseñado para satisfacer las diversas necesidades de los usuarios finales. fabricantes de herramientas. La clasificación se basa principalmente en las normas nacionales, las calificaciones de los fabricantes, las formas geométricas y los acabados superficiales.

3.1 Normas y calificaciones

Aunque no existe un sistema de clasificación único y universalmente unificado para el carburo cementado (excepto para aplicaciones de corte de metales) , muchos países y regiones han desarrollado sus propias normas. Por ejemplo, la norma GB/T 18376.1-2008 de China especifica los grados para las herramientas de corte de carburo cementado. En la práctica, sin embargo, los principales fabricantes suelen utilizar sus propios sistemas de grados, como el grado K10F de Hyperion o el grado GU25UF de GESAC. Estos códigos de calidad contienen información detallada sobre el material, como su composición química, tamaño de grano, características de rendimiento y áreas de aplicación recomendadas.

3.2 Clasificación por geometría y función

Se trata de la clasificación más práctica para los diseñadores de herramientas, ya que está directamente relacionada con el diseño y la eficacia de fabricación de la herramienta final.

- Varillas macizas y varillas con orificios para refrigerante: Las barras redondas macizas (código: BR) son el tipo más básico. Varillas con canales de refrigeración internos son cruciales para el taladrado y fresado de alto rendimiento, ya que suministran refrigerante directamente a la zona del filo de corte. Esto enfría, lubrica y elimina las virutas de forma eficaz, lo que prolonga considerablemente la vida útil de la herramienta y mejora la eficiencia del mecanizado.

- Geometría del orificio de refrigeración: El diseño de los orificios de refrigeración es variado, e incluye orificios centrales rectos simples (código: GA), dos orificios rectos (GB), dos orificios helicoidales (GD) y tres orificios helicoidales (GE). El ángulo de hélice de los orificios helicoidales (por ejemplo, 30° o 40°) también es un parámetro importante. Aunque su fabricación es más compleja, los agujeros helicoidales son mejores para la evacuación de virutas en herramientas rotativas como las brocas.

- Geometría final: Para reducir las operaciones de rectificado posteriores de los fabricantes de herramientas, los proveedores de varillas pueden suministrar productos con características específicas en los extremos. Algunos ejemplos comunes son los extremos achaflanados (código: 2), los extremos esféricos (BQ) y los extremos cónicos (BZ).

3.3 Clasificación por grado y acabado

- Grados del fabricante: Como ya se ha mencionado, estos códigos patentados son fundamentales para distinguir el rendimiento de los materiales y las gamas de aplicación. Por ejemplo, una calidad puede estar diseñada para el mecanizado de acero templado, mientras que otra es adecuada para el mecanizado de aleaciones de aluminio.

- Acabado superficial: Las barras se clasifican en función de su estado de procesamiento. Esto afecta directamente a la tolerancia de mecanizado y a la precisión de las operaciones posteriores. Los códigos más comunes son H0 (sin rectificar), H1 (rectificado semifino), H2 (rectificado hasta la tolerancia h6) y H7 (rectificado hasta la tolerancia h5). Los fabricantes de herramientas seleccionan el nivel de acabado adecuado en función de la precisión de sus equipos y los requisitos del producto final.

La tabla siguiente resume los códigos de clasificación habituales para las barras de metal duro, proporcionando una referencia práctica para que los ingenieros y el personal de compras descodifiquen los catálogos de productos de los fabricantes.

Tabla 3.1: Clasificación de las barras de metal duro Código de referencia

| Categoría | Código | Descripción |

| Forma del producto | BR | Varillas macizas |

| GA | Varillas con orificio central para refrigerante | |

| GB | Varillas con 2 orificios rectos para refrigerante | |

| GD | Varillas con 2 orificios helicoidales para refrigerante | |

| BQ | Fresa de punta esférica Espacios en blanco | |

| BZ | Varillas con extremo cónico | |

| Estado de la molienda | H0 | Sin suelo |

| H1 | Molido semifino | |

| H2 | Terreno h6 | |

| H7 | Terreno h5 | |

| Característica final | 1 | Sin chaflán |

| 2 | Chaflán | |

| 3 | Ranura | |

| 4 | Extremo cónico |

Sección 4: Rendimiento y aplicaciones en la industria moderna

El excepcional rendimiento del carburo cementado lo convierte en un material clave indispensable en la industria moderna, y sus ventajas se hacen aún más evidentes cuando se compara con los materiales tradicionales para herramientas.

4.1 Comparación del rendimiento: Carburo cementado frente a acero de alta velocidad (HSS)

- Métricas de rendimiento: Comparado con el acero rápido, el carburo cementado tiene una ventaja abrumadora en varias dimensiones básicas de rendimiento. Es más duro, más resistente al desgaste y tiene una excelente resistencia al calor. Esta dureza superior en caliente permite a las herramientas de metal duro mantener el filo y la resistencia de sus aristas de corte a las altas temperaturas locales (hasta 800-1000°C) que se generan durante el corte a alta velocidad, mientras que la dureza del HSS desciende bruscamente por encima de 500-600°C. Por lo tanto, en la mayoría de las aplicaciones, la velocidad de corte de las herramientas de metal duro puede ser varias veces superior a la del HSS, lo que supone un enorme salto en la eficacia de la producción y una mayor vida útil de la herramienta.

- Rentabilidad y escenarios de aplicación: Aunque el coste de adquisición inicial de las herramientas de metal duro es significativamente superior al de las herramientas de HSS, su eficiencia económica es realmente mejor en condiciones de producción estables y a gran escala. Unos parámetros de mecanizado más elevados implican tiempos de procesamiento más cortos por pieza, y una vida útil más larga significa menos tiempo de inactividad para cambiar la herramienta, lo que reduce el coste global de fabricación por unidad. Sin embargo, el HSS, con su mayor tenacidad y menor coste, sigue siendo la opción más económica para la producción de lotes pequeños, situaciones con insuficiente rigidez de la máquina herramienta o condiciones inestables, y operaciones de mecanizado específicas que requieren aristas extremadamente afiladas.

4.2 Principales aplicaciones industriales

Como materia prima, las barras de carburo encuentran sus aplicaciones definitivas en todas las industrias pilares de la economía nacional.

- Herramientas de corte: Este es el principal campo de aplicación del carburo cementado. Las barras se transforman en fresas macizasTaladros, escariadores, machos y otros tipos de herramientas rotativas utilizadas para cortar casi todos los materiales de ingeniería, desde aceros comunes y hierro fundido hasta metales no ferrosos, plásticos, materiales compuestos, grafito y vidrio.

- Aeroespacial: Este sector utiliza ampliamente materiales difíciles de mecanizar, como las aleaciones de titanio y las superaleaciones con base de níquel (por ejemplo, Inconel), que tienen una excelente resistencia a altas temperaturas y a la corrosión, pero también plantean importantes retos de mecanizado. Sólo las herramientas de metal duro de alto rendimiento (que a menudo requieren calidades específicas y revestimientos avanzados) pueden mecanizar estos materiales de forma eficaz y económica para producir componentes críticos como discos de turbina, álabes para motores de aviación y piezas estructurales para aviones.16 Desde esta perspectiva, el carburo cementado no es sólo un material mejorado para herramientas, sino una "tecnología facilitadora". Sin el desarrollo del carburo cementado de alto rendimiento, la aplicación generalizada de estos materiales avanzados en la industria aeroespacial moderna sería inimaginable; impulsa directamente el progreso tecnológico en todo este campo.

- Fabricación de automóviles: La industria del automóvil es un modelo de producción de gran volumen, alta eficiencia y precisión, que es precisamente donde sobresalen las herramientas de metal duro. Desde el mecanizado de bloques de motor, cigüeñales y engranajes de transmisión hasta la forja en frío y en caliente de piezas de chasis y el estampado de paneles de carrocería, las herramientas, matrices y útiles de metal duro son omnipresentes.

- Fabricación de moldes y matrices: La alta resistencia a la compresión y la extrema resistencia al desgaste del carburo cementado lo convierten en un material ideal para la fabricación de diversos moldes y matrices de larga duración. Esto incluye matrices de ferretería para trefilado de metales, estampación y estampación en frío; matrices pulvimetalúrgicas para compactación de polvos; y moldes de inyección de alta precisión para la fabricación en serie de productos de plástico.

- Minería, construcción y energía: En estos campos, la tenacidad y la resistencia al desgaste del carburo cementado están plenamente demostradas. Se utiliza para fabricar diversas brocas y picas de corte para minería, excavación de túneles, perforación de rocas y prospección de petróleo y gas.

Sección 5: Ingeniería avanzada de superficies: El papel de los revestimientos

Mientras que el sustrato de carburo cementado proporciona la resistencia y tenacidad fundamentales de una herramienta, un recubrimiento superficial de apenas unos micrómetros de grosor (1-20 µm) puede elevar su rendimiento a un nuevo nivel. La tecnología de recubrimiento es una parte indispensable de las herramientas de corte modernas de alto rendimiento.

5.1 La necesidad de revestimientos

A formas de recubrimiento una potente barrera funcional en la superficie de la herramienta. Puede aislar eficazmente del calor de corte, reducir el coeficiente de fricción y proporcionar una superficie de trabajo más dura y químicamente más estable que el propio sustrato, resistiendo así el desgaste abrasivo y la difusión química a altas temperaturas. El resultado es una prolongación significativa de la vida útil de la herramienta (normalmente de 1,5 a 3 veces, o incluso más) y la posibilidad de utilizar mayores velocidades de corte y avance, lo que aumenta aún más la eficiencia de la producción.

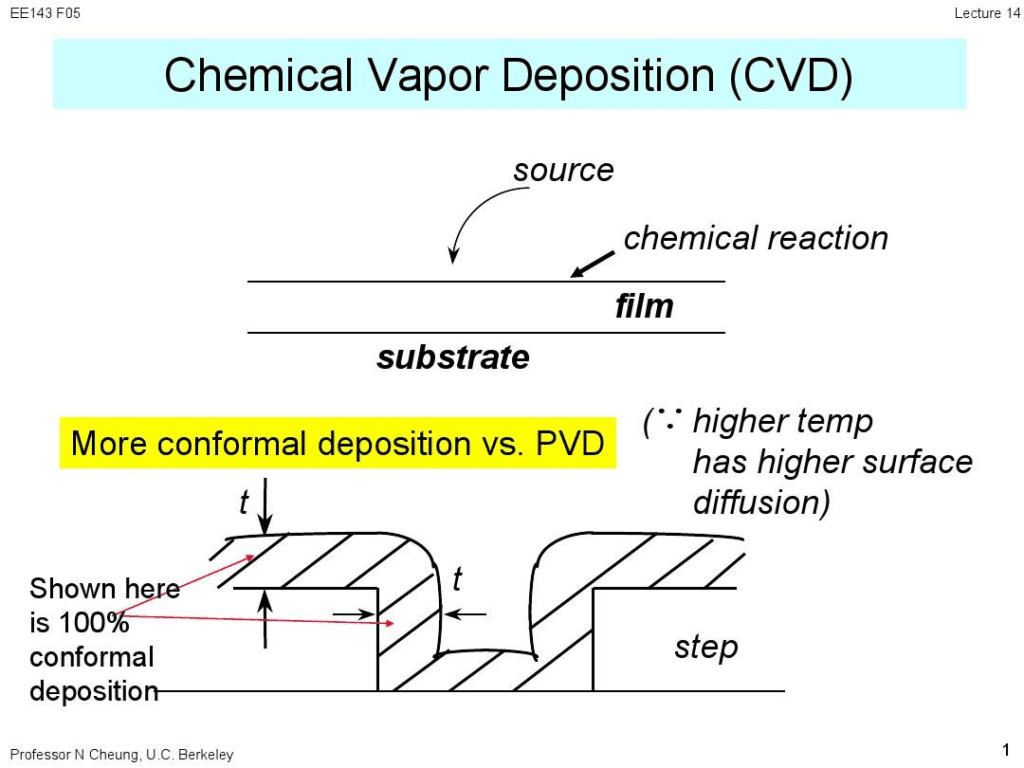

5.2 Depósito químico en fase vapor (CVD)

- Proceso: Se trata de un proceso a alta temperatura (normalmente 800-1000°C) en el que los reactivos gaseosos sufren una reacción química en vacío o en una atmósfera específica, formando y depositando una densa película de compuestos sobre la superficie de la herramienta.

- Características: Los revestimientos CVD son generalmente más gruesos (5-20 µm), tienen una fuerte adherencia al sustrato y poseen una resistencia al desgaste extremadamente alta. Los materiales de revestimiento CVD más comunes son el carburo de titanio (TiC), el carbonitruro de titanio (TiCN) y el óxido de aluminio (Al2O3).20 La desventaja es que el proceso a alta temperatura puede reducir ligeramente la tenacidad del sustrato y provocar un ligero embotamiento del filo de corte, lo que lo hace menos adecuado para herramientas que requieren un afilado extremo.

- Aplicaciones: Los recubrimientos CVD son la primera elección para aplicaciones en las que la resistencia al desgaste es el requisito dominante, como el torneado y taladrado de desbaste y semiacabado de acero y fundición.

5.3 Deposición física de vapor (PVD)

- Proceso: Se trata de un proceso de vacío a baja temperatura (normalmente 200-600°C) en el que un material objetivo se vaporiza por medios físicos (como la pulverización catódica o la evaporación por arco) y luego se condensa en la superficie de la herramienta para formar una película.

- Características: Los recubrimientos PVD son más finos (1-5 µm), tienen una superficie lisa y menor tensión interna. Debido a la baja temperatura del proceso, conserva la tenacidad del sustrato de metal duro y el filo original del filo de corte. La tecnología PVD es aplicable a una gama más amplia de sustratos, incluido el acero rápido.

- Aplicaciones: Los revestimientos de PVD son ideales para aplicaciones que requieren bordes afilados y alta tenacidad, como fresado, taladrado, roscado y acabado. Funcionan especialmente bien en el mecanizado de materiales propensos a la adherencia, como el acero inoxidable y las aleaciones de aluminio, ya que inhiben eficazmente la formación de bordes acumulados.

5.4 Materiales y estructuras de revestimiento modernos

- Revestimientos avanzados de nitruro: La tecnología moderna de revestimientos ha avanzado mucho más allá de los primeros nitruros de titanio (TiN). La nueva generación de recubrimientos, representada por el nitruro de titanio y aluminio (TiAlN), el nitruro de aluminio y titanio (AlTiN) y el nitruro de aluminio y cromo (AlCrN), se ha convertido en la corriente principal debido a su excelente dureza en caliente y resistencia a la oxidación a altas temperaturas. El aluminio de estos recubrimientos forma una densa capa protectora de óxido de aluminio (Al2O3) en la superficie de la herramienta a altas temperaturas, lo que evita eficazmente la oxidación de la herramienta. Esto es clave para conseguir un corte en seco a alta velocidad.

- Diseños estructurales avanzados: Los revestimientos modernos ya no son simples estructuras monocapa, sino que han evolucionado hacia estructuras complejas como los diseños multicapa, nanocapa, gradiente y nanocompuestos. Estos sofisticados diseños estructurales pueden desviar eficazmente la propagación de grietas, gestionar las tensiones internas del revestimiento y combinar las ventajas de distintos materiales. Por ejemplo, se puede colocar una capa resistente al desgaste de alta dureza sobre una capa adhesiva de alta dureza para lograr un rendimiento global óptimo.

- Revestimientos de diamante: Se trata de un tipo especial de revestimiento CVD con una dureza sin igual. Se utiliza específicamente para el mecanizado de materiales no metálicos y no ferrosos muy abrasivos, como grafito, plásticos reforzados con fibra de carbono (CFRP), aleaciones de aluminio con alto contenido en silicio y cerámica.

La filosofía de diseño de las modernas herramientas de corte de alto rendimiento ha evolucionado hacia un concepto de "ingeniería de sistemas de superficie". Ya no se trata de un único material, sino de un sistema de precisión compuesto por tres partes: el carburo cementado sustrato que proporciona fuerza y resistencia al núcleo, el revestimiento que proporciona resistencia al desgaste, lubricación y una barrera térmica, y la específica preparación de bordes (como el bruñido, el pulido o el cepillado) mediante microprocesado. Estos tres elementos deben diseñarse en sinergia y perfectamente adaptados para lograr el máximo rendimiento en una aplicación específica. Esto explica por qué los fabricantes de herramientas invierten tanto en I+D de materiales para sustratos, tecnologías de recubrimiento y procesos de preparación de filos. Se trata de una filosofía de diseño holística que refleja la complejidad y el alto valor añadido de la tecnología moderna de herramientas.

Cuadro 5.1: Análisis comparativo de las tecnologías de revestimiento PVD y CVD

| Característica | CVD (deposición química de vapor) | PVD (deposición física de vapor) |

| Temperatura de proceso | Alta (800 - 1000°C) | Baja (200 - 600°C) |

| Espesor del revestimiento | Más grueso (5 - 20 µm) | Más fino (1 - 5 µm) |

| Dureza | Resistencia al desgaste extremadamente alta y fuerte | Superficie alta y lisa |

| Retención de la tenacidad del sustrato | Algunas repercusiones | Impacto mínimo, la mayoría se mantiene |

| Nitidez de los bordes | Ligero embotamiento | Mantiene la nitidez original |

| Materiales de revestimiento típicos | TiC, TiCN, Al2O3 | TiN, TiCN, TiAlN, AlTiN, AlCrN |

| Aplicaciones primarias | Torneado y taladrado de acero, fundición (especialmente desbaste) | Fresado, taladrado, roscado, acabado; mecanizado de acero inoxidable, superaleaciones, aleaciones de aluminio. |

| Ventajas | Excelente resistencia al desgaste, fuerte adherencia, revestimiento grueso | Bordes afilados, buena retención de las propiedades del sustrato, alto acabado superficial, bajo coeficiente de fricción. |

| Desventajas | Alta temperatura de proceso, embotamiento de los bordes, no apto para sustratos sensibles al calor | Revestimiento relativamente fino, puede tener una vida útil más corta que el CVD en condiciones de desgaste extremo. |

Sección 6: Perspectivas futuras de la tecnología del carburo cementado

Como industria madura con un siglo de historia, la tecnología del carburo cementado se enfrenta a una serie de presiones y oportunidades disruptivas. Su desarrollo futuro ya no será una evolución lenta y lineal, sino una profunda transformación impulsada por múltiples fuerzas.

6.1 Ampliando las fronteras de la ciencia de los materiales: Carburos cementados nanocristalinos

La búsqueda de tamaños de grano más finos está empujando al carburo cementado hacia la nanoescala (tamaño de grano <100 nm). Según la relación Hall-Petch, los granos más pequeños significan más límites de grano, que pueden impedir con mayor eficacia el movimiento de dislocaciones, lo que confiere al material mayor dureza y resistencia al desgaste que los materiales microgranulares tradicionales. Se espera que los carburos cementados nanocristalinos muestren un excelente rendimiento en campos punteros como el mecanizado de ultraprecisión, el micromecanizado y el corte de materiales endurecidos.

6.2 Innovación en tecnología de aglutinantes: La búsqueda de alternativas al cobalto

Varios factores están impulsando la investigación y el desarrollo de alternativas al cobalto: la volatilidad de los precios y los riesgos de la cadena de suministro del cobalto como recurso estratégico, y las normativas internacionales cada vez más estrictas sobre la salud laboral y el impacto medioambiental del polvo de cobalto.

- Carpetas alternativas: La investigación actual se centra principalmente en los sistemas aglutinantes basados en níquel (Ni), hierro (Fe) y sus aleaciones (como Fe-Ni, Co-Ni-Fe). Además, para satisfacer las exigencias de las aplicaciones de alta temperatura extrema, algunos estudios están explorando la posibilidad de utilizar metales especiales como el renio (Re) como aglutinantes.

- Aleaciones de alta entropía (HEA): Se trata de un nuevo enfoque disruptivo que utiliza aleaciones multicomponente que contienen cinco o más elementos principales (como AlFeCoNiCrTi) como fase aglutinante. Los HEA poseen una excelente resistencia a altas temperaturas, a la corrosión y al desgaste. Durante la sinterización, también pueden inhibir el crecimiento de granos de carburo de wolframio, lo que promete el desarrollo de una nueva generación de carburos cementados con mayor dureza y tenacidad.

6.3 El auge de la fabricación aditiva (impresión 3D)

La tecnología de fabricación aditiva aporta una libertad sin precedentes al diseño y la fabricación de herramientas de carburo cementado. Tiene el potencial de crear geometrías complejas que resultan imposibles con los procesos tradicionales de prensado y sinterizado, como canales de refrigeración internos topológicamente optimizados, herramientas de formas especiales formadas integralmente e incluso materiales de gradación funcional en los que la composición varía dentro de la herramienta. Aunque la aplicación de esta tecnología en el campo del carburo cementado se encuentra aún en sus primeras fases, abre una nueva vía para el desarrollo de herramientas altamente personalizadas y de altísimo rendimiento.

6.4 Sostenibilidad y economía circular: Reciclado

El tungsteno es un recurso escaso y no renovable, lo que hace que el reciclaje del carburo cementado sea crucial tanto desde el punto de vista económico como medioambiental. El alto valor del tungsteno y el cobalto en el carburo cementado usado supone un fuerte incentivo para construir una economía circular.

- Procesos de reciclado: Actualmente existen dos métodos principales de reciclado maduro:

- Proceso del zinc: Se trata de un método físico-químico en el que el zinc fundido penetra en la chatarra y reacciona con el aglutinante de cobalto, haciendo que se hinche y descomponga la estructura de carburo cementado en polvo. El polvo recuperado puede reprocesarse y utilizarse directamente en la producción.

- Proceso químico: Se trata de un proceso hidrometalúrgico en el que el material de desecho se disuelve completamente en disolventes químicos, devolviéndolo a sus componentes atómicos. Mediante una serie de pasos químicos como la purificación y la extracción, se produce polvo de materia prima "recuperada" con una calidad idéntica a la del polvo virgen.

La práctica ha demostrado que el polvo recuperado mediante procesos avanzados tiene la misma calidad y rendimiento que el polvo virgen, lo que convierte el reciclaje en una fuente estable, fiable y respetuosa con el medio ambiente de materias primas clave en la cadena de la industria del carburo cementado.

Conclusión

La varilla de carburo es un material compuesto de alta ingeniería cuyo excepcional rendimiento se deriva de la capacidad de adaptar sus propiedades mediante un control preciso de la composición química y la microestructura. Desde sus inicios, el desarrollo del carburo cementado ha estado estrechamente vinculado al progreso de la fabricación moderna, convirtiéndose en un importante indicador del nivel industrial de un país.

El éxito del carburo cementado es el resultado del efecto sinérgico de múltiples tecnologías: fundamental ciencia de materiales (que determina el potencial intrínseco de un grado), precisión procesos pulvimetalúrgicos (que transforman el potencial material en un producto real), y avanzadas tecnologías de ingeniería de superficies (que elevan el rendimiento del producto hasta sus límites). Estas tres áreas son interdependientes y han coevolucionado, siempre con el objetivo último de satisfacer las estrictas exigencias de las aplicaciones industriales.

Aunque el carburo cementado es una tecnología con un siglo de historia, sigue siendo vibrante y de importancia crítica. De cara al futuro, impulsado por tecnologías de vanguardia como los nanomateriales, los aglutinantes sin cobalto y la fabricación aditiva, junto con un creciente énfasis en el desarrollo sostenible y la economía circular, el carburo cementado está llamado a desempeñar un papel clave en una gama aún más amplia de campos. Seguirá siendo la piedra angular de la fabricación avanzada, impulsando el progreso continuo de la civilización industrial humana.