Fresa guía ángulo hélice

El ángulo de hélice de la fresa es uno de los parámetros geométricos más críticos que influye significativamente en el rendimiento de corte, la vida útil de la herramienta y la calidad del mecanizado. Esta característica en forma de espiral no sólo determina la eficacia con la que la herramienta corta los distintos materiales, sino que también influye en la evacuación de la viruta, la disipación del calor y la estabilidad general del corte. Tanto si trabaja con aluminio, acero inoxidable o materiales endurecidos, comprender la selección del ángulo de hélice adecuado puede mejorar drásticamente los resultados del mecanizado y la longevidad de la herramienta.

Si no quiere leer el artículo, también puede consultar la tabla comparativa de diversos ángulos de hélice de fresa al final.

¿Qué define el ángulo de hélice de una fresa?

El ángulo de hélice fresa se define geométricamente como el ángulo entre el vector tangente del filo de corte y el eje de rotación de la herramienta. En términos más sencillos, es el ángulo de las estrías en espiral que envuelven el cuerpo de la herramienta. Este ángulo afecta directamente a la forma en que el filo de corte engrana con el material de la pieza, determinando las fuerzas de corte generadas durante las operaciones de mecanizado.

Fórmula del ángulo de hélice y expresión matemática

Para las fresas cilíndricas, la fórmula del ángulo de hélice puede expresarse mediante esta ecuación fundamental:

tan(α) = r/T

Dónde:

- α representa el ángulo de hélice

- r es el radio de la fresa

- T es el avance (la distancia axial necesaria para una revolución completa de la hélice)

En un contexto matemático más amplio, el ángulo de hélice refleja la relación entre el componente de velocidad tangencial y los componentes combinados de velocidad radial y axial:

tan(β) = V₍ₜ₎/√(V₍ᵣ₎² + V₍ᶻ₎²)

Comprender estas relaciones es esencial cuando se utiliza una calculadora de ángulo de hélice para determinar los parámetros de diseño óptimos para aplicaciones específicas.

Variación dinámica en herramientas complejas

En herramientas de corte rotativo más complejas, como fresas de punta esférica y herramientas cónicas, el ángulo de hélice puede variar a lo largo de diferentes posiciones del filo de corte. Por ejemplo:

- En las fresas de bolas, el ángulo de hélice cambia gradualmente de la parte cilíndrica a la punta en forma de bola

- En las brocas, el ángulo de hélice suele ser mayor en el borde exterior (entre 25° y 32°) y disminuye hacia el centro (hasta 6°).

- En las fresas cónicas, el ángulo de hélice debe diseñarse cuidadosamente para mantener una mecánica de corte constante en toda la herramienta.

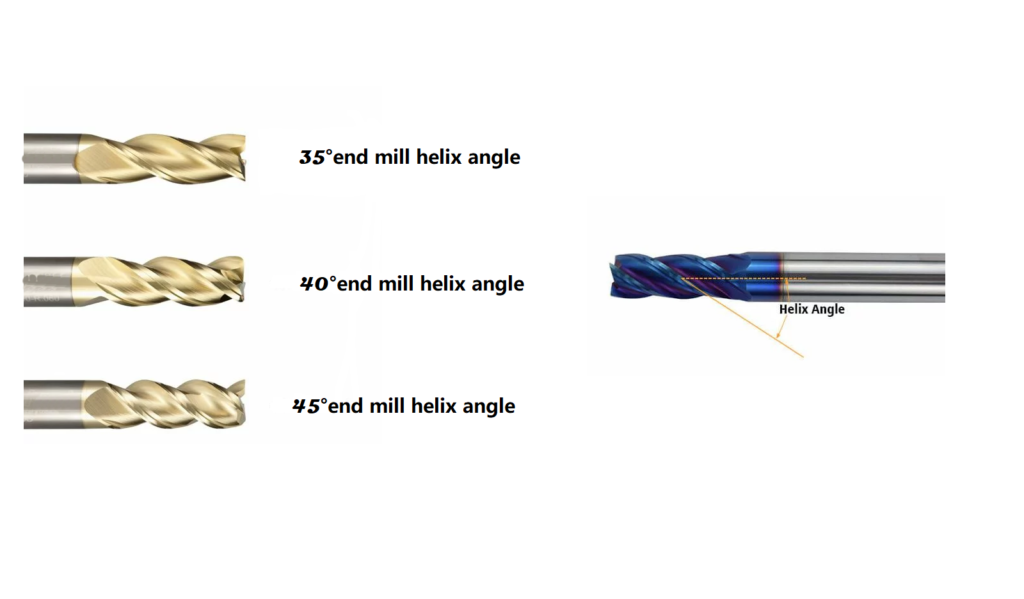

Variaciones comunes del ángulo de hélice de la fresa

Las fresas de metal duro estándar suelen presentar ángulos de hélice de tres categorías principales:

- Hélice estándar (30°): Proporciona un buen equilibrio entre rigidez y eficacia de corte

- Hélice media (45°): A menudo denominado "ángulo de hélice de potencia", ofrece una mejor evacuación de las virutas.

- Fresa de hélice alta (60°): Especializada para materiales difíciles y aplicaciones de alto rendimiento

El rango de diseño recomendado suele estar entre 30° y 45°. Los ángulos superiores a 45° pueden comprometer la rigidez de la herramienta, mientras que los ángulos inferiores a 30° pueden provocar vibraciones y vibraciones durante las operaciones de mecanizado.

Cómo afecta el ángulo de hélice al rendimiento del mecanizado

Fuerzas de corte y geometría de la herramienta

Un mayor ángulo de hélice de la fresa efectivamente:

- Reduce las fuerzas de corte radiales

- Mejora el ángulo de rastrillo de trabajo real

- Crea bordes de corte más afilados

- Distribuye la carga de corte sobre una mayor parte del filo

Esto es especialmente beneficioso a la hora de seleccionar el ángulo de hélice de una fresa para aluminio y otros materiales blandos, donde es fundamental minimizar el filo acumulado y garantizar un flujo de viruta suave.

Control de estabilidad y vibraciones

El ángulo de hélice permite un acoplamiento gradual de la herramienta con la pieza, aumentando el número de filos de corte en contacto simultáneo. Esta característica:

- Minimiza la carga de impacto

- Reduce las vibraciones

- Proporciona un corte más suave

- Mejora la calidad del acabado superficial

Un ejemplo de ángulo de hélice de fresa que demuestra esta ventaja se observa en las fresas cilíndricas utilizadas para operaciones de corte interrumpido, donde los ángulos de hélice más altos distribuyen las fuerzas de corte de forma más uniforme, reduciendo el desgaste de la herramienta.

Gestión térmica y longevidad de las herramientas

El ángulo de hélice influye significativamente en la generación y disipación de calor durante el mecanizado:

- Los ángulos de hélice más altos amplían la trayectoria de contacto entre la viruta y la herramienta, lo que favorece la difusión del calor.

- Este contacto prolongado reduce la concentración de calor en un solo punto

- La mejor distribución del calor ayuda a preservar la integridad del filo de corte

- Una refrigeración más eficaz permite mayores velocidades de corte en las aplicaciones adecuadas

Selección del ángulo de hélice específico del material

Fresa de ángulo helicoidal para aluminio

Al mecanizar aluminio, es crucial seleccionar el ángulo de hélice adecuado:

- Rango recomendado: 40°-60°

- Se prefieren los diseños de fresa de hélice alta (alrededor de 45°-60°)

- Entre las ventajas se incluyen la reducción de la generación de calor, la mejora de la evacuación de virutas y la prevención de la adherencia de materiales.

- El elevado ángulo de hélice mejora la nitidez de los filos de corte, lo que resulta ideal para este material blando

- Para las aleaciones de aluminio de calidad aeroespacial (como 7075-T6), los ángulos de hélice de 50°-55° proporcionan un rendimiento óptimo.

- Al mecanizar aluminio a alta velocidad, los ángulos de hélice superiores a 50° combinados con la tecnología de revestimiento adecuada pueden lograr resultados excepcionales.

Fresa de ángulo helicoidal para acero inoxidable

El ángulo de hélice de la fresa para acero inoxidable presenta retos únicos que requieren consideraciones específicas:

- Rango recomendado: 35°-45°

- Los ángulos de hélice medios y altos son los mejores

- La "hélice de potencia" de 45° ofrece un excelente equilibrio entre eficacia de corte y gestión del calor

- Para las calidades de acero inoxidable más duras, un ángulo de hélice de 60° ayuda a conseguir una mejor rotura de la viruta y evita el endurecimiento por deformación.

- Los aceros inoxidables austeníticos (304, 316) se benefician de ángulos de hélice de entre 40° y 45°.

- Los aceros inoxidables martensíticos y endurecidos por precipitación pueden requerir ángulos más bajos (35°-40°) para mejorar la resistencia de los bordes.

Ángulos de hélice para materiales duros

Para aceros templados (HRC ≥ 50) y otros materiales difíciles de mecanizar:

- Rango recomendado: 30° o inferior para una rigidez máxima

- Los diseños de fresa de hélice variable pueden ser óptimos

- Los ángulos más bajos proporcionan un mejor soporte del canto y resistencia al astillado

- La mayor resistencia de la herramienta compensa las mayores fuerzas de corte requeridas

- Para aceros para herramientas y componentes de moldes endurecidos, los ángulos de 25°-30° proporcionan el mejor equilibrio entre rendimiento y vida útil de la herramienta.

- Al mecanizar aleaciones de titanio, un ángulo de hélice moderado (35°-40°) ayuda a gestionar la escasa conductividad térmica del material.

Diseños de hélice avanzados

Tecnología de fresas de hélice variable

Las fresas de hélice variable presentan diferentes ángulos de hélice a lo largo de la misma herramienta de corte, que suelen oscilar entre 30° y 45° en variación gradual. Estas herramientas especializadas ofrecen varias ventajas:

- Alteración de los patrones de resonancia armónica

- Reducción significativa de las vibraciones y el traqueteo

- Mayor estabilidad durante el mecanizado a alta velocidad

- Mejora de la calidad del acabado superficial

Este avanzado diseño es especialmente beneficioso cuando se mecanizan contornos complejos o cuando se trabaja con configuraciones menos rígidas.

Integración del diseño de paso variable

El diseño moderno de las herramientas de corte suele combinar ángulos de hélice variables con espaciado de paso variable:

- El paso variable altera la sincronización de los impactos de los dientes

- Cuando se combina con ángulos de hélice variables, se crea un potente sistema antivibración.

- Estas herramientas destacan en aplicaciones exigentes como el mecanizado de cavidades profundas y paredes delgadas.

- Las pruebas del sector han demostrado una reducción de hasta 80% en la vibración armónica en determinadas aplicaciones.

Consideraciones direccionales

La dirección del ángulo de hélice también importa:

- Los ángulos de hélice hacia la derecha facilitan la evacuación ascendente de las virutas

- Los ángulos de hélice izquierdos dirigen las virutas hacia abajo

- La selección debe complementar el sentido de rotación del husillo de la máquina herramienta

- En algunos materiales, la dirección puede influir en la calidad del borde mecanizado

- En los centros de mecanizado horizontales, la dirección de la hélice influye significativamente en el control y la evacuación de las virutas

Calculadora del ángulo de hélice para una selección óptima

Cuando la precisión es fundamental, el uso de una calculadora de ángulos de hélice puede ayudar a determinar el ángulo ideal para aplicaciones específicas. Entre los factores a tener en cuenta se incluyen:

- Propiedades del material (dureza, conductividad térmica)

- Rigidez y potencia de la máquina

- Acabado superficial deseado

- Requisitos de control de virutas

- Expectativas de vida útil de las herramientas

Las calculadoras en línea suelen utilizar la fórmula del ángulo de hélice mencionada anteriormente, lo que permite a los maquinistas introducir sus parámetros específicos para obtener recomendaciones personalizadas.

Ejemplo práctico de cálculo

Para saber cómo funciona una calculadora de ángulos de hélice:

Para una fresa de 12 mm de diámetro con un paso (T) de 40 mm:

- r = 6 mm (radio)

- T = 40 mm (plomo)

- tan(α) = 6/40 = 0,15

- α = tan-¹(0.15) ≈ 8.53°

Sin embargo, este ángulo sería demasiado pequeño para la mayoría de las aplicaciones. Ajustando el plomo a 10 mm:

- tan(α) = 6/10 = 0,6

- α = tan-¹(0.6) ≈ 31°

Esto demuestra cómo los diseñadores de herramientas manipulan el valor de avance para conseguir los ángulos de hélice deseados para aplicaciones específicas.

Equilibrio entre la vida útil de la herramienta y la precisión del mecanizado

Encontrar el ángulo de hélice de fresa óptimo implica equilibrar varios factores que compiten entre sí:

- Vida útil de la herramienta: los ángulos de hélice de hasta 40° suelen mejorar la vida útil de la herramienta al distribuir las cargas de corte, pero los ángulos que superan este umbral pueden reducir la rigidez.

- Precisión de mecanizado: Los ángulos de hélice moderados (30°-40°) proporcionan el mejor equilibrio entre tolerancia vertical y planitud.

- Deformación del material: Al mecanizar componentes de paredes finas, los ángulos de hélice más pequeños reducen las fuerzas axiales que podrían causar deformaciones

- Consumo de energía: Los ángulos de hélice más altos suelen requerir menos potencia, lo que permite aumentar los parámetros de corte.

Aplicaciones industriales y casos prácticos

Fabricación de componentes aeroespaciales

En el mecanizado aeroespacial:

- Alta las fresas helicoidales (45°-60°) son preferibles para componentes estructurales de aluminio

- Los diseños de fresas de hélice variable son esenciales para que los componentes de la estructura de titanio gestionen las vibraciones.

- Para Inconel y otras superaleaciones con base de níquel, los ángulos de hélice especializados de 35°-40° combinados con revestimientos adecuados dan resultados óptimos.

Producción de matrices y moldes

Para aplicaciones de fabricación de moldes:

- Los ángulos de hélice medios (35°-40°) proporcionan el mejor equilibrio para las operaciones de semiacabado

- Los ángulos de hélice más bajos (25°-30°) destacan en cortes de acabado de acero templado en los que el acabado superficial es crítico.

- Para el mecanizado de cavidades profundas, las herramientas especializadas con ángulos de hélice progresivamente crecientes mantienen la calidad de la pared

Ejemplo de aplicaciones de ángulo de hélice de fresa

Éstos son algunos ejemplo de ángulo de hélice de fresa escenarios para ilustrar la aplicación práctica:

- Carcasa electrónica de aluminio

- Material: Aluminio 6061-T6

- Herramienta: 12 mm de diámetro, 3 canales, ángulo de hélice de 50°.

- Resultado: Excelente acabado superficial con 25% mayores velocidades de avance que las herramientas de hélice estándar.

- Componentes médicos de acero inoxidable

- Material: Acero inoxidable 316L

- Herramienta: 8 mm de diámetro, 4 canales, ángulo de hélice de 45°.

- Resultado: Mejor control de la viruta y reducción del endurecimiento por deformación

- Componentes de matrices de acero templado para herramientas

- Material: Acero para herramientas D2 (60 HRC)

- Herramienta: 6 mm de diámetro, 4 canales, ángulo de hélice de 30°.

- Resultado: Mayor durabilidad de los cantos y precisión dimensional constante

Conclusión

El ángulo de hélice de la fresa de mango representa un parámetro de diseño fundamental que influye directamente en el rendimiento del mecanizado. Al comprender los principios geométricos y las aplicaciones prácticas de los distintos ángulos de hélice, los operarios pueden tomar decisiones informadas para optimizar las operaciones de corte en distintos materiales. Tanto si se trabaja con la tendencia del aluminio a adherirse a los filos de corte como con las propiedades de endurecimiento por deformación del acero inoxidable, la selección del ángulo de hélice adecuado -o la implementación de diseños de hélice variable- puede mejorar drásticamente la productividad y la calidad de las piezas.

¿Cuál es el mejor ángulo de hélice para el mecanizado de aluminio?

Para el mecanizado de aluminio, los ángulos de hélice más altos, entre 40° y 60°, suelen ser óptimos. Estos ángulos proporcionan una acción de corte más aguda, reducen la generación de calor y mejoran la evacuación de virutas, lo que ayuda a evitar que el aluminio se adhiera a la herramienta.

¿Cómo afecta el ángulo de hélice a la vida útil de la herramienta?

El ángulo de la hélice afecta a la vida útil de la herramienta al influir en las fuerzas de corte y la distribución del calor. Los ángulos moderados (35°-45°) suelen maximizar la vida útil de la herramienta al equilibrar la eficacia de corte y la rigidez estructural. Los ángulos demasiado altos pueden debilitar el filo de corte, mientras que los ángulos demasiado bajos pueden aumentar la vibración y la fricción.

¿Cuál es la diferencia entre las fresas de hélice variable y las fresas estándar?

Las fresas de hélice variable presentan diferentes ángulos de hélice en los distintos canales, mientras que las fresas estándar mantienen ángulos de hélice constantes. Los diseños variables interrumpen las vibraciones armónicas, reducen las vibraciones y mejoran la estabilidad, lo que resulta especialmente beneficioso para materiales difíciles o configuraciones menos rígidas.

¿Puedo calcular el ángulo de hélice óptimo para mi aplicación específica?

Sí, puede utilizar una calculadora de ángulo de hélice que incorpore la fórmula del ángulo de hélice (tan(α) = r/T) junto con las propiedades del material, los parámetros de corte y las capacidades de la máquina para determinar el ángulo óptimo para su aplicación específica.

¿Cuándo debo elegir una fresa de hélice alta frente a una de hélice estándar?

Elija una fresa de hélice alta (45°-60°) cuando mecanice materiales blandos como el aluminio, cuando la evacuación de la viruta sea crítica o cuando la calidad del acabado superficial sea primordial. Las herramientas de hélice estándar (30°) son más adecuadas para materiales más duros en los que la resistencia y la rigidez del filo son más importantes que la evacuación de virutas.

¿Cómo influyen los revestimientos en la selección del ángulo de hélice?

La tecnología de recubrimiento trabaja en sinergia con el diseño del ángulo de hélice. Los ángulos de hélice más altos suelen beneficiarse de recubrimientos de baja fricción como TiAlN o AlTiN para mejorar el flujo de viruta, mientras que los ángulos de hélice más bajos pueden utilizar recubrimientos más duros como TiCN para reforzar la resistencia de los bordes en aplicaciones difíciles.

¿Hay situaciones en las que se recomienden ángulos de hélice inusuales?

Sí, en aplicaciones especializadas como el mecanizado de materiales compuestos, pueden utilizarse ángulos de hélice muy altos (65°+) para minimizar la delaminación. Por el contrario, las operaciones de micromecanizado pueden utilizar ángulos de hélice muy bajos (15°-20°) para maximizar la rigidez de la herramienta en diámetros pequeños.

Tabla comparativa de ángulos de hélice de fresas

| Ángulo de la hélice | Alcance típico | Aplicaciones ideales | Materiales | Ventajas | Desventajas | Fuerzas de corte | Evacuación de chips |

|---|---|---|---|---|---|---|---|

| Ángulo bajo | 15°-30° | Desbaste pesado, Materiales duros, Fresado de ranuras | Acero para herramientas, Acero templado (>50 HRC), Hierro fundido |

- Mayor rigidez de la herramienta - Mayor resistencia de los bordes - Mayor estabilidad en las ranuras - Mayor resistencia al astillado |

- Mayor potencial de vibración - Evacuación menos eficaz de las virutas - Temperaturas de corte más elevadas - Entrada más agresiva en la pieza |

- Mayores fuerzas radiales - Fuerzas axiales inferiores - Mayor consumo de energía |

Arranque de virutas más lento Menos eficaz en bolsillos profundos |

| Ángulo medio | 30°-45° | Fresado general, semiacabado, la mayoría de aplicaciones estándar | Acero al carbono, Acero aleado, Acero preendurecido (30-50 HRC), Acero inoxidable |

- Buen equilibrio entre rigidez y eficacia de corte - Versatilidad de materiales - Generación moderada de calor - Flujo de virutas equilibrado |

- No optimizado para condiciones extremas - Resultados medios en la mayoría de las categorías |

- Fuerzas radiales y axiales equilibradas - Requisitos de potencia moderados |

Eficiencia media Bueno para la mayoría de las aplicaciones |

| Ángulo alto | 45°-60° | Mecanizado de alta velocidad, Operaciones de acabado, Componentes de pared delgada | Aluminio, Cobre, Latón, Aleaciones no férricas, Plásticos |

- Acción de corte más precisa - Evacuación superior de las virutas - Fuerzas de corte reducidas - Mejor acabado superficial - Menor concentración de calor |

- Reducción de la rigidez de la herramienta - Posible desviación en cortes fuertes - Menos adecuado para corte interrumpido |

- Fuerzas radiales inferiores - Mayores fuerzas axiales - Menor consumo de energía |

Muy eficiente Excelente para bolsillos profundos Evita el recorte de virutas |

| Ángulo Extra Alto | >60° | Mecanizado ultrarrápido, Acabado especializado, Materiales compuestos | Aluminio blando, Plásticos, Compuestos de fibra de carbono, Grafito |

- Evacuación de virutas extremadamente eficaz - Mínima presión de corte - Excelente para materiales delicados - Lo mejor para evitar la delaminación |

- Escasa rigidez - Propenso al desvío - Capacidad limitada de profundidad de corte - Susceptibles de desgaste prematuro |

- Fuerzas radiales mínimas - Fuerzas axiales máximas - Menor consumo de energía |

Extremadamente eficiente Ideal para el mecanizado de cavidades profundas |

| Hélice variable | Mixto (normalmente 35°-50° con variaciones de 3°-8°) | Configuraciones propensas a vibraciones, Paredes finas, Cavidades profundas, Voladizo largo condiciones | Todos los materiales, especialmente eficaz en aleaciones difíciles de mecanizar |

- Excelente supresión de vibraciones - Reducción de armónicos y vibraciones - Mejor acabado superficial en condiciones difíciles - Mayor vida útil de la herramienta en aplicaciones propensas a las vibraciones |

- Mayor coste de fabricación - Reafilado más complejo - Rendimiento específico de la aplicación - Menos estandarizado |

- Patrones de fuerza distribuida - Armónicos alterados - Estabilidad optimizada |

Eficiencia variable en función del diseño Generalmente excelente en condiciones difíciles |