2025年肩部銑削終極指南

肩部銑削是數控製造中的基礎加工工序,銑刀在工件上同時形成兩個獨立表面:平坦的底面(或端面)與垂直的肩部(階梯狀邊緣),通常以精確的90度角形成。 此工序結合端面銑削(形成平面)與周邊銑削(形成垂直壁面)的特性,可透過單次加工高效去除材料。.

核心概念:正面銑削 vs. 側面銑削 vs. 肩部銑削

要選擇正確的策略,必須理解切割動作的物理原理。主要區別在於前傾角(Kr)。) 以及它如何將切削力(F)分解為軸向分量(Fa)和徑向分量(Fr)。.

A. 力的物理學

切削力與前角之間的關係由以下因素所決定:

- 徑向力 (Fr): Fr ≈ F × sin(Kr) (負責彎曲/振動)

- 軸向力 (法): Fa ≈ F × cos(Kr)(將零件壓入工作檯)

B. 詳盡對照表

| 特點 | 端面銑削(45°) | 肩部銑削(90°) | 側向銑削(0°/90°) |

|---|---|---|---|

| 鉛角(Kr) | 45° (標準) | 90° | 0° – 90° (取決於螺旋) |

| 力分解 | 平衡狀態:約50%徑向,約50%軸向 | 主導輻射(約95%), 最小軸向 | 100% 徑向力 |

| 晶片減薄係數 | 0.707 (顯著稀疏) | 1.00 (當TP3T Ae值大於501時,不進行稀釋) | 取決於徑向深度(Ae) |

| 工具參與 | 僅底部面 | 底部 + 側壁 | 側壁(周邊)僅限 |

| 偏轉風險 | 低(作用於主軸的力) | 高(懸臂效應) | 極高(工具推開) |

| 主要應用 | 高MRR表面處理,平面度 | 階梯、口袋、90°牆面 | 輪廓分析、輪廓描繪 |

您所能看見的細節 平面銑削、肩部銑削、輪廓銑削及快速進給銑削 文章。.

C. 深度剖析

1. 端面銑削(45°前角)

- 機制: 45°角度將切削力導向上方主軸並向下傳遞至工件。.

- 晶片物理學: 由於角度因素,實際切削厚度(h{ex})比程式設定的每齒進給量(fz)更薄。.

- 公式: 公式: h{ex} = fz *(sin45°)≈0.7*fz

- 涵義: 您可以設定進給速度 高出1.4倍 比使用90°切削刀具更能達到相同的切屑負荷。.

2. 肩部銑削(90°前角)

- 機制: 作用力垂直於主軸軸線。.

- 危險地帶: 由於摩擦力達到最大值,工具便如同懸臂梁般作用。.

- 偏轉公式: δ = Fr * L³/3 * E * I

- 涵義: 將刀具懸伸(L)加倍會使彎曲量增加8倍。這正是肩部銑削所需刀柄長度較端面銑削更短的原因。.

3. 側向銑削(周邊銑削)

調整因子: 若切削溫度低於501°C,必須提高進給率以維持切屑負載。.

機制: 利用長笛的螺旋結構。.

徑向切屑變薄 (RCT): 當徑向切削深度(Ae)小於刀具直徑(Dc)的50%時,切屑厚度會顯著減薄。.

工具選用策略:超越單純的直徑考量

並非所有標示為「90°」的工具都能切割出完美的90°肩面。.

A. 整體硬質合金立銑刀

- 最適合: 精加工,小直徑(<20毫米 / 0.75英吋),高精度。.

- 選取鍵:

- 可變螺旋角/螺距: 對於破壞諧振並防止抖動至關重要。.

- 長笛計數: 鋁材加工建議使用2-3刃口(優先考慮排屑性能);鋼材/不鏽鋼加工建議使用4-6刃口(優先考慮心軸強度)。.

B. 可轉位刀片銑刀

- 最適合: 粗加工,大直徑(>20毫米/0.75英吋),重切削。.

- 「真90°」挑戰: 許多標準肩部切削刀具實際上以89.5°角度切削,或帶有輕微錐度以保護刀尖。.

- 解決方案: 若需嚴格垂直度,請務必指定「高精度90°」或「真實90°」的實體與嵌件,或預留0.5毫米(0.020英吋)毛料供整體硬質合金精加工刀具使用。.

C. 延伸型笛管/玉米棒切割器

- 最適合: 深肩(深度 > 3x 刀具直徑)。.

- 痛點: 高振動敏感性。.

- 策略: 採用帶有切屑分離器幾何結構的刀片,可分散切削力,顯著降低功率消耗並減少顫動現象。.

關鍵技術:爬升式與傳統銑削工藝比較

從工程學的角度來看,兩者之間的核心區別在於 爬升與常規銑削 關鍵在於晶片厚度變化率及其所衍生的剪切面物理特性。.

A. 爬升銑削(下銑)——理想的剪切狀態

在爬升銑削中,刀具在 相同 方向與餵料相同。.

- 切屑形成力學(厚至薄):

- 刀齒以最大切屑厚度($h_{max}$)切入材料。這意味著刀具立即咬入金屬,瞬間引發剪切變形。.

- 零摩擦: 由於不存在「堆積」階段,刀刃不會在表面上滑動,從而有效地消除了加工硬化現象。.

- 熱力學:

- 切削熱量主要產生於剪切區。由於切屑形成迅速且厚度較大,熱量集中於切屑內部並隨之排出。工件與刀具則保持相對低溫。.

- 力矢量分析:

- 切削力的垂直分量指向下方。此作用力將工件壓入工作台或夾具(提高系統剛性),並在薄板加工時有效抑制振動。.

- 失效模式:

- 主要可預測的側邊磨損。.

B. 傳統銑削(上銑)——摩擦之戰

在常規銑削中,刀具旋轉 反對 送料方向。.

- 切屑形成力學(薄至厚):

- 接觸時,理論晶片厚度為零。刀具無法立即切削,而是經歷一個 摩擦 和 耕作.

- 臨界厚度: 真正的剪切作用僅在累積壓力超過材料的屈服強度後才會開始。在此臨界點之前,材料承受著強烈的壓縮與摩擦作用。.

- 熱力學災難:

- 研磨階段會產生極高的摩擦熱。此熱量直接傳遞至工件表面(導致熱變形)與刀具刃口(加速磨損)。.

- 加工硬化: 對於不鏽鋼與超合金而言,摩擦效應會瞬間硬化表面表層,迫使後續齒輪切入更堅硬的材料——形成惡性循環。.

- 力矢量分析:

- 垂直力分量指向 向上, 試圖將工件從工作台上抬起。這需要非凡的夾緊力。.

C. 決策矩陣:何時該打破規則?

儘管95%肩部銑削應採用爬升銑削,特定工程情境仍需採用常規銑削:

| 情境 | 物理學/理性 | 建議策略 |

|---|---|---|

| 鑄鐵/鍛造秤 | 爬升銑削迫使刀刃與堅硬的磨蝕性鱗片產生劇烈衝擊。. 傳統的 允許工具從柔軟的內層基質進行切割 向外, ,將秤鉤彈開。. | 使用常規模式進行粗加工 |

| 反作用力(手動機台) | 在未配備滾珠螺桿的機床上,爬升銑削會將工作台拉向刀具,導致進給速度失控並引發斷裂。. 傳統的 提供阻力以消除間隙。. | 必須使用傳統方式 |

| 薄壁修正 | 爬升力將刀具推離(增加壁厚);常規力將刀具拉入(形成倒角)。. | 替代攀爬/轉換通行證 以平衡彎曲變形。. |

進入策略

停止下墜! 切勿像使用鑽頭那樣將標準肩銑刀垂直向下插入。此舉會破壞刀具底緣。.

- 斜坡: 沿著切割路徑以3°至5°的斜度進入。.

- 螺旋插值: 開啟口袋或製作起始孔的最佳方法。.

動態銑削導引

對於深肩(例如深度30毫米、寬度15毫米),傳統策略是採用多次淺切削進給(例如每次進給3毫米)。此方法效率低下,且僅利用了刀具切削刃的一小部分。.

現代工程標準是 擺線/動態銑削.

A. 傳統肩銑為何在轉角處失效

當工具沿直線路徑進入90°內角時:

- 接合角度突起: 工具與材料之間的接觸角瞬間從50%(90度)躍升至100%(180度)。.

- 負載過載: 切削力倍增,導致嚴重跳動與振動。.

- 熱陷阱: 冷卻液無法滲透至角落,切屑因此受困,最終導致災難性的刀刃失效。.

B. 動態銑削的核心原理

動態銑削運用演算法持續調整刀具路徑(通常為螺旋或剝削運動),以維持恆定切入角度。.

- 低音A(寬度): 始終保持最小徑向深度(通常為5-10%)。.

- 高 Ap(深度): 採用200%-300%工具直徑規格,充分發揮整體硬質合金立銑刀的完整刀槽長度優勢。.

- 結果: 恆定的刀具負荷與快速的熱量散逸,使驚人的進給速度成為可能。.

C. 實用 CAM 設定指南(逐步操作)

Mastercam(動態)、Fusion 360(自適應清角)或 NX(自適應銑削)設定指南:

步驟 1:最大化軸向切削深度 (Ap)

- 場景: 設定為 90% – 95% 該工具的溝槽長度。.

- 原因: 將磨損均勻分佈於整個切削刃上,而非集中於刃尖處。.

步驟 2:優化徑向切削寬度 (Ae – 最佳負載)

- 場景: 設定為 8% – 12% 工具直徑(鋼材)或 15% – 20% (鋁)。.

- 警告: 切勿超過25%,否則徑向切屑變薄效應將減弱,且熱量會急遽上升。.

步驟 3:計算進給率補償。. 這是動態銑削中最常被忽視卻至關重要的一步。由於徑向切削寬度($Ae$)極小,加上徑向切屑變薄效應(RCT)的影響,實際切屑厚度會遠比程式設定的進給量更薄。若未進行補償,刀具將呈現「摩擦」而非「切削」的狀態。.

核心公式

- 變數定義:

- F(新) (補償進給率): 您輸入至數控機台或電腦輔助製造系統的實際程式化進給速度(單位:毫米/分鐘或毫米/軸)。.

- F(正常) (標準進給率): 製造商針對該材料建議的原始每齒進給量(mm/z)。例如:0.05 mm/z。.

- 噢 (徑向寬度/跨距): 於步驟 2 設定的側向跨步量(毫米)。.

- 直流 (工具直徑): 刀具的標稱直徑(毫米)。.

- 計算案例研究:

- 情景: 使用φ12mm立銑刀加工不鏽鋼。.

- 製造商建議正常): 0.05 毫米/z。.

- 跨步設定 (噢): 0.6毫米(直徑5%)。.

- 計算步驟:

- 計算徑向比(Ae/Dc):0.6 / 12 = 0.05

- 計算稀釋係數(√0.05)≈0.2236

- 應用公式:(√0.05)≈0.2236

- 最終結果 (F-新): 你應該編寫程式 0.22 毫米/z, ,而非 0.05 毫米/z。.

- 結論: 進給率增加 4.4倍, 然而,該工具仍能維持安全的0.05毫米切屑負荷。.

步驟 4:設定最小擺線半徑

- 場景: 設定為 10% – 20% 工具直徑的.

- 原因: 防止工具在轉角處產生急驟的「停頓轉向」動作,維持流暢的機械運動。.

步驟五:微提拉術

- 場景: 設定 0.2毫米 – 0.5毫米 在非切割的後撤動作中提升。.

- 原因: 防止工具底部在收回時拖曳於已完成的地板表面,從而消除熱量積聚。.

避免「錯配」線條

當肩部深度超過長笛長度(例如深度達100毫米)時,必須進行多次深度加工:

錐形牆: 粗加工時保留輕微錐度,並執行最終全深度彈跳切削以校正壁面。.

牆體重疊: 在CAM中設定0.5毫米的重疊範圍,以融合兩個深度通道。.

疑難排解指南

解決生產現場問題的「黃金法則」。.

| 問題 | 可能原因 | 解決方案 |

|---|---|---|

| 振動/抖動 | 1. 過度懸垂 2. 夾持不良 3. Ae(寬度)過大 | 1. 使用變量螺旋立銑刀 2. 查詢餘額 3. 降低轉速,增加進給量 (增加阻尼) |

| 階梯/牆面錯位 | 1. 工具偏轉 2. 插入座位錯誤 | 1. 新增「春季通行證」(零庫存削減) 2. 檢查主軸徑向跳動 |

| 劣質地板塗料 | 1. 雨刷邊緣磨損 2. 每齒進給量過高 | 1. 使用插入件與 雨刷 幾何學 2. 送料寬度必須小於刮板平面寬度 |

| 牆上的毛刺 | 1. 鈍工具 2. 不當的退出策略 | 1. 更換刀具/工具 2. 使用一個 45°滾降 退出路徑 |

| 剝落邊緣 | 1. 不穩定的切割 2. 晶片重切 | 1. 轉用更堅固的 等級 2. 使用 氣流噴射 (用於鋼材)清除切屑 |

材料專屬技巧與策略(ISO 群組)

A. ISO N – 鋁及有色金屬

- 核心挑戰: 堆積邊緣(BUE)與切屑排出。鋁材具有「黏性」,會與刀槽產生焊接現象。.

- 工具幾何:

- 長笛計數: 2或3條切削刃。為處理高切削率,必須配備大型切屑槽。.

- 螺旋角: 高螺旋角(45°或55°)設計,使切屑能垂直排出切削區域。.

- 塗層: 必須使用拋光溝槽(未塗層)或 DLC/ZrN 塗層。.

- 禁止: 切勿使用AlTiN或TiAlN塗層。其對鋁的親和力會導致切屑瞬間焊接。.

- 策略: 將轉速調至最高。使用高壓澆淋式冷卻液,主要用於沖洗切屑,而非僅用於冷卻。.

B. ISO P – 碳素鋼與合金鋼

- 核心挑戰: 熱裂損與坑蝕磨損。.

- 冷卻劑悖論:

- Roughing: 強烈推薦 氣流噴射(乾式). 銑削屬於間斷切削。冷卻液會引發「熱衝擊」(快速加熱/冷卻循環),導致硬質合金產生微裂紋。.

- 完成: 使用冷卻液(乳化液)清除切屑並改善表面光潔度,因其產生的熱量較低。.

- 工具:

- 塗層: 鋯鋁氮化物 或 鋁鉻氮化物. 這些物質在高溫下會形成一層保護性的氧化鋁層。.

- 設計: 可變螺旋角/螺距設計,用於抑制高硬度鋼材中的諧波振動。.

C. ISO M – 不鏽鋼 (304/316)

- 核心挑戰: 加工硬化, 導熱性差、韌性低。.

- 黃金法則: “「切開,不要揉搓。」”

- 策略:

- 進料速率 (fz): 保持每齒進給量充足(通常>0.05mm),以確保刀刃能切入加工硬化表層之下。切勿採用輕微進給量(例如0.01mm)來呵護刀具,否則將導致表面產生玻璃化現象。.

- 無停留: 保持工具持續移動。停留在角落會導致局部瞬間硬化。.

- 冷卻劑: 高濃度乳化液(>81%TP3T濃度)是確保潤滑性與冷卻效能的必要條件。.

- 銑削模式: 爬升銑削是強制性的. 傳統銑削的初始摩擦階段會立即形成硬質表層。.

D. ISO S – 鈦及超合金

- 核心挑戰: 熱量集中。鈦金屬不會將熱量傳導至切屑;熱量始終滯留於刀具刃口。.

- 動能策略:

- 徑向深度 (噢): 限制於 <30% 的直徑。利用晶片減薄技術增加接觸長度以提升散熱效能。.

- Arc-In: 切削時務必沿弧形切入。直線切入會衝擊脆性硬質合金刀刃。.

- 速度控制: 對表面速度(Vc)極為敏感。通常上限為 60-100 米/分鐘. 超過此值將立即損壞工具壽命。.

- 工具功能: 高切削角、高螺旋槽數(以提升低轉速時的進給量),以及大圓角半徑(re)以確保強度。.

E. ISO K – 鑄鐵

- 核心挑戰: 磨損與粉塵。.

- 策略:

- 乾式加工: 強烈建議搭配強力真空抽吸系統。鐵粉 + 冷卻液 = 具研磨性的研磨膏(漿料),會破壞導軌與工具。.

- 塗層: 厚實 CVD 塗層 (鈦碳氮化物/氧化鋁) 或硬質物理氣相沉積塗層以抵抗磨損。.

- 條目: 鑄鐵表面常附著堅硬的「鏽皮」或氧化層。首道加工應採用常規銑削,從氧化層下方切削,或將進給量減少20%。.

肩部銑削策略指南

材料特定優化參數(ISO 2025 標準)

| ISO集團 | 核心挑戰 | 工具與塗層 | 冷卻液策略 | 關鍵專業技巧 |

|---|---|---|---|---|

| ISO N 鋁 / 有色金屬 | 積層邊緣 (BUE) 黏著的晶片焊接至溝槽上。. | 拋光 / 未上漆 2-3 槽 | 高壓洪水 | “切勿使用AlTiN塗層。其對鋁的親和性將導致瞬間失效。” |

| ISO P 碳素鋼與合金鋼 | 熱衝擊 快速加熱/冷卻會導致微裂紋。. | 鋁鈦氮化物 / 鋁鉻氮化物 可變螺旋 | 氣流噴射(乾式) 僅限粗加工 | “粗加工時使用冷卻液會縮短硬質合金刀具壽命。乾切加工可將熱量保留在切屑中。” |

| ISO M 不鏽鋼(304/316) | 加工硬化 表面若遭摩擦會立即硬化。. | AlTiN / TiSiN 高浮雕角度 | 富含乳液 (>8%) | “切削,不要摩擦。切勿過度控制進給率(<0.05mm) or dwell in corners." |

| ISO S 鈦合金 / 因科鎳合金 | 熱濃度 熱量滯留在刀具刃口,而非切屑中。. | 鋒利邊緣 高笛計數 | 高壓洪水 | “將徑向寬度(Ae)限制為 <30%. Always ARC-IN, never enter straight." |

| ISO K 鑄鐵(灰鑄鐵/球墨鑄鐵) | 磨損 灰塵形成研磨漿料。. | 厚CVD(鈦碳氮化物) 強勢邊緣預備課程 | 乾式 + 真空 | “「首道加工採用常規銑削工藝,以突破鑄件的硬質表皮。」” |

基本公式

請將這些工具隨手備用,以便進行參數調整:

- 轉速計算 (Vc = 表面速度 m/min,Dc = 刀具直徑 mm)

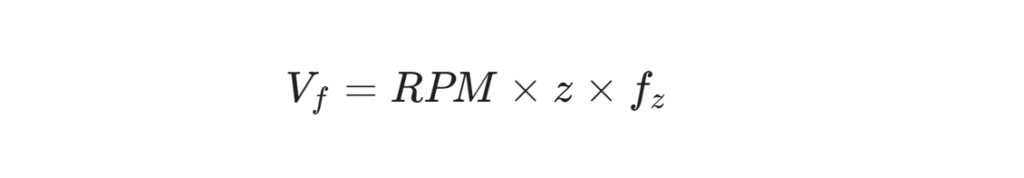

- 桌面供料(MMPM / IPM)(z = 刀槽數,fz = 每齒進給量)

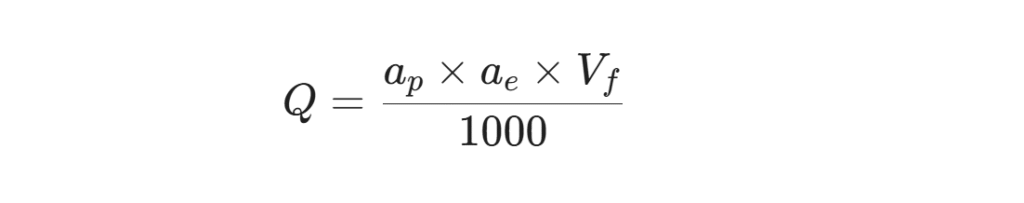

- 材料去除率(MRR)(ap = 切削深度,ae = 切削寬度)

總結

肩部銑削具有欺騙性。它看似是簡單的幾何加工,實則代表了數控加工中最複雜的平衡操作之一。正如我們所探討的,成功的關鍵不在於盲目遵循目錄中的速度表,而在於理解徑向力(Fr)背後的物理原理。), 切屑形成力學與熱管理。.

要持續超越競爭對手並達成「摩天大樓」級的卓越成果,請牢記這三大支柱:

- 敬重軍隊: 請理解90°前角會產生巨大的徑向偏移。需透過正確的刀具幾何形狀(變螺距)、正確的銑削方向(爬升式)以及剛性夾持來抵消此效應。.

- 擁抱動態: 傳統靜態刀具路徑已無法滿足深肩加工需求。動態銑削技術(HEM)能充分釋放整體硬質合金刀具的潛能,不僅將刀具壽命延長300%以上,更能大幅縮短加工週期時間。.

- 材料智能: 將每種材料視為獨特的對手。適用於鋁材的工法(高速切削、大量冷卻液)對碳鋼(熱衝擊風險)或不鏽鋼(加工硬化風險)而言將造成災難性後果。.

透過應用本指南所述的策略、公式與故障排除方案,您不僅是在切割金屬——更是在打造可預測的高效工程流程。.

準備好優化您的生產流程了嗎? 別再猜參數了。瀏覽我們的 高性能立銑刀系列 專為肩部穩定性設計,或聯繫我們的應用工程師進行客製化刀具路徑諮詢。.