常見硬質合金車床成型刀具加工方法

- 研磨:最常見;使用鑽石輪對平面或圓形工具進行精密輪廓加工。.

- 放電加工(EDM/線切割放電加工)適用於複雜輪廓;非接觸式加工可最大限度降低崩角風險。.

- 釬焊: 硬質合金毛坯 先以釺焊方式固定於鋼製柄部,再進行輪廓修整。.

- 粉末冶金 + 燒結:針對量產的毛坯件,後續進行精加工。.

- 現代方法:採用雷射輪廓測量或CNC研磨技術實現高精度加工。.

| 方法 | 適用性 | 優勢 | 缺點 |

|---|---|---|---|

| 研磨 | 通用、精確的輪廓 | 高精度,表面良好 | 需使用金剛石砂輪,速度較慢 |

| 電子舞曲 | 複雜形狀 | 無需施力,極度精準 | 昂貴的設備,速度緩慢 |

| 釬焊 | 自訂工具 | 成本較低,易於維修 | 熱影響區,強度略低 |

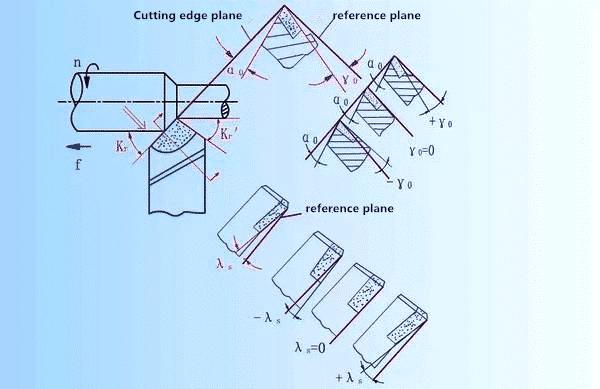

工具幾何設計

硬質合金成形刀具的關鍵角度(以平衡強度與性能):

- 前傾角:通常為0°至+10°(正值表示切削性能更佳)。.

- 離地角:7°–15°,以防止摩擦。.

- 側向卸力與邊緣圓角,用於排屑與強度。.

刀刃必須精確地反映工件輪廓。.

常見問題

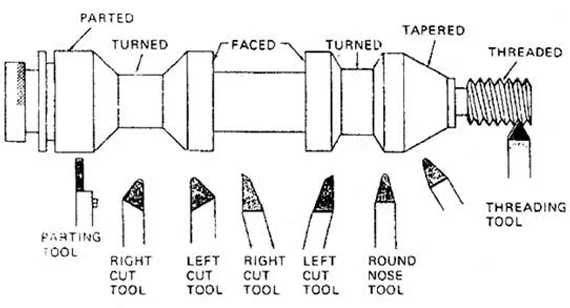

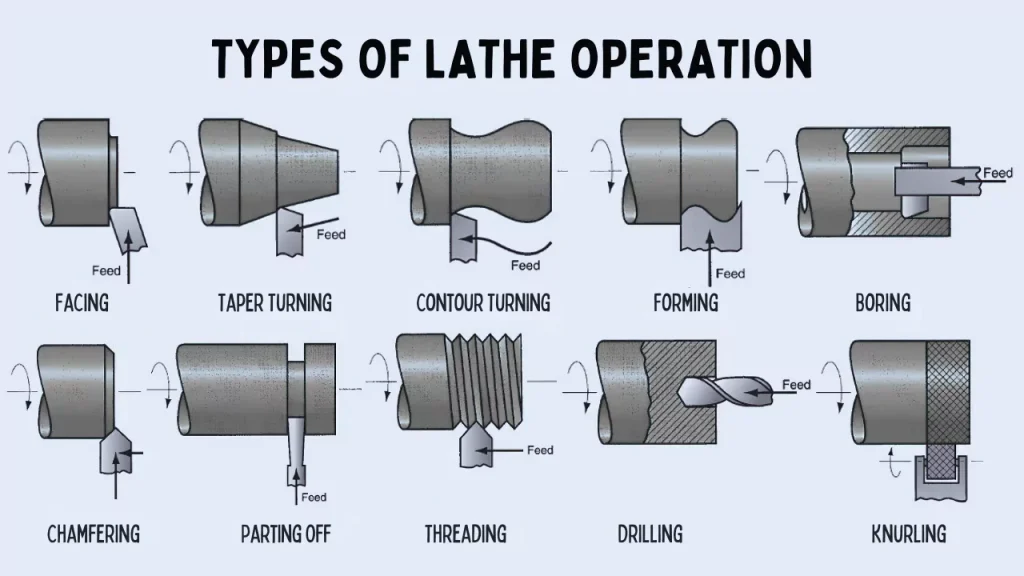

何謂車床成型刀具?其運作原理為何?

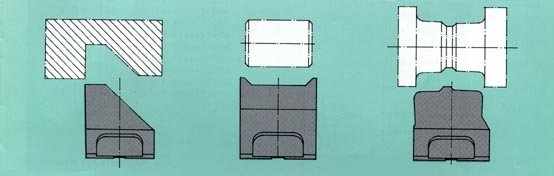

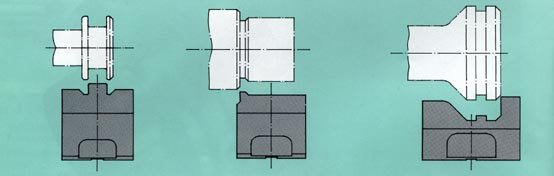

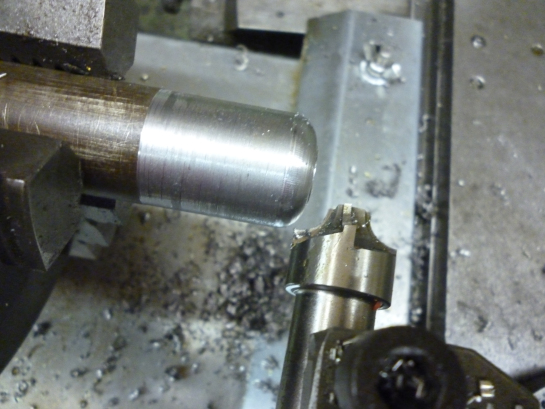

車床成形刀具的切削刃經研磨後可精準複製所需工件輪廓。其採用徑向切入切削方式,能在單次加工中形成複雜輪廓(例如溝槽、圓角或多階段形狀),因此成為大批量生產相同零件的理想選擇。.

與單點刀具相比,成形刀具有哪些優缺點?

- 優勢:針對複雜輪廓加工速度更快(單次通過對比多次通過)、一致性更佳、表面光潔度更優(無尖角痕跡),且刀具壽命更長(磨損均勻分布於刃口)。. 缺點高切削力需配備剛性機床;客製化刀具成本高昂;無法靈活應對多樣化工件;在輕型車床上易產生振紋。.

車床刀具是否適用於小型或業餘車床?

通常不行——小型車床往往缺乏所需的剛性,導致嚴重抖動、振動或加工品質不佳。這類加工最適合在重型工業設備上進行,或用於大批量生產。.

如何磨利或重新研磨成形刀具?

- 對於平面刀具,僅需研磨頂面(前角)以維持輪廓。圓形刀具則較為簡便,因重新研磨頂面不會改變半徑。使用金剛石砂輪研磨硬質合金刀具時,應避免改變側間隙。.

使用成形刀具時,什麼會導致顫動或振動?

常見原因:機台剛性不足、刀具懸伸過長、寬切削產生的高切削力、高度設定不當(刀具未居中)或冷卻液供應不足。解決方案:降低切削深度/進給量、提升機台剛性、調整主軸轉速,或先使用其他刀具進行粗加工。.

如何設計成形工具的幾何結構?

精確複製工件輪廓。提供7–15°的退火角以避免摩擦;採用最小前角(0–10°);添加小研磨半徑以增強強度。加工圓角時,建議優先選用圓形刀具。.

能否在數控車床上使用成形刀具?

是的,它們對於縮短重複輪廓的循環時間非常有效。編程時採用直徑向切入;若需加工深/寬型狀,為避免過載,可能需要進行粗加工切削。.

對我們的工具感興趣嗎?

ONMY Toolings 這幾年來成長迅速,我們隨時歡迎合作夥伴一起努力,達到人工效益,共同成長!