切削工具和金屬部件通常採用先進的塗層,例如 PVD 與 CVD 提高硬度、耐磨性、耐腐蝕性等表面性能。但這兩種常見的鍍膜製程有什麼差別呢?

在本指南中,我們將探討 PVD 和 CVD 方法之間的主要差異、所得塗層特性、理想應用以及切削刀片和立銑刀的優勢。

如何進行PVD & CVD 塗層製程工作

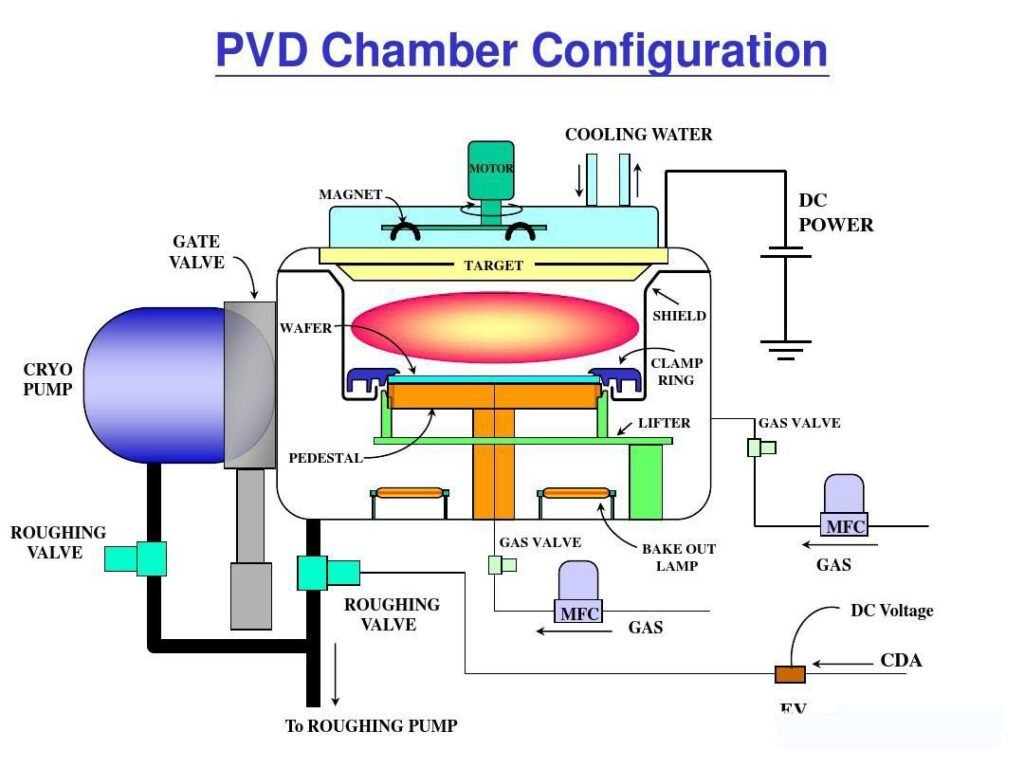

PVD(物理氣相沉積)是將目標基板放置在真空室中,然後利用磁控濺鍍或蒸發來蒸發塗層材料。此蒸氣凝結並作為薄膜塗層均勻沉積在基材表面上。溫度通常為 200-500°C。

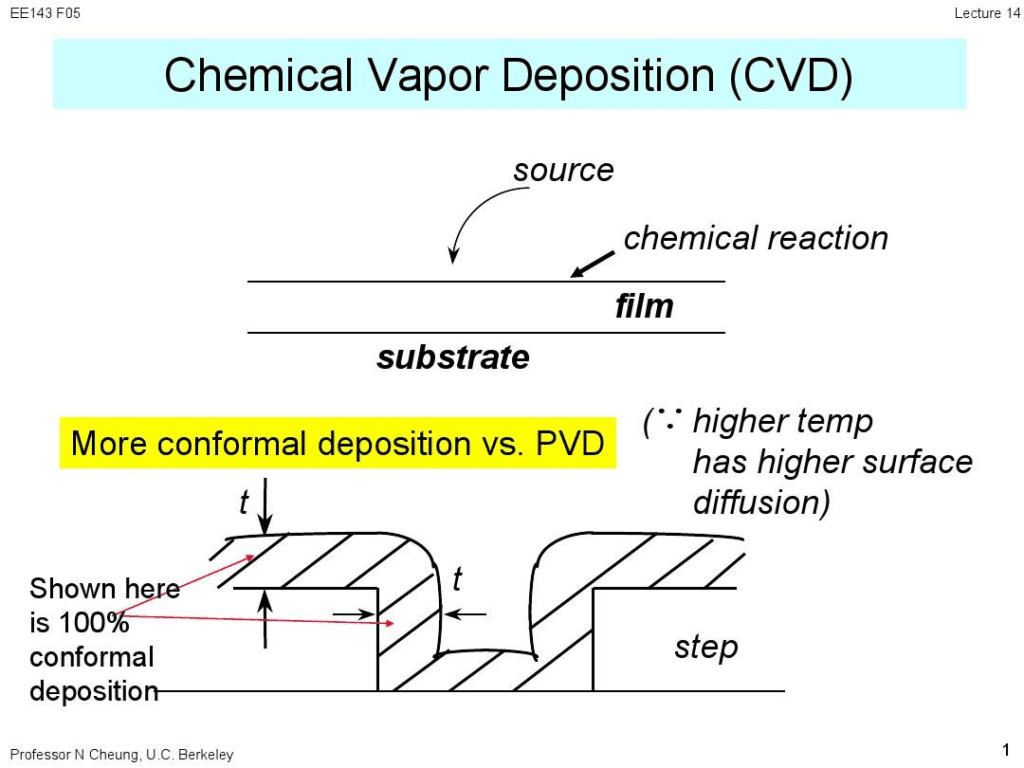

CVD(化學氣相沉積)透過甲烷、氫氣和氨等前驅氣體之間的化學反應來塗覆表面。這些反應物在加熱表面分解並反應,均勻沉積所需的塗層。 CVD 反應發生在 900-1100°C 的高溫下。

塗層性能的差異 & 表現

PVD 製程可形成更薄、更緻密且均勻的塗層,厚度通常為 1-5 微米。 CVD 可以沉積最厚 30 微米的塗層,具有出色的附著力,但在複雜的幾何形狀上則不那麼均勻。

由於其密度,PVD 塗層往往更硬、更耐磨。 CVD 塗層可承受更高的溫度,高於 1000°C,而 PVD 塗層可承受約 750°C。

常見的PVD塗層有氮化鈦(TiN)、氮化鈦鋁(TiAlN)和氮化鉻(CrN)。 CVD 選項包括碳化鈦 (TiC)、氮化鈦 (TiN) 和碳化矽 (SiC)。

PVD 的最佳應用 & CVD

PVD 能夠均勻地塗覆小型、複雜的部件,使其成為立銑刀、手術器械、引擎部件和裝飾飾面等切割工具的理想選擇。

CVD 具有出色的附著力和耐熱性,適合合金化機器零件、半導體擴散層和防腐蝕塗層。

PVD 與 CVD 銑削刀片的比較 & 切削工具

對於銑削刀片和切削刀具,PVD 的硬度可提高耐磨性和刀具壽命。然而,CVD 塗層允許較低的切削力。 CVD 還可以更好地承受更高的切削溫度。

PVD 塗層立銑刀在鋁合金和有色合金的高速加工方面表現出色。 CVD 刀片在鈦、鎳和鈷合金中表現良好。為了獲得最佳效能,請選擇適合您工件的 PVD 或 CVD 塗層。

CVD 或 PVD 哪個更適合切削刀具?為什麼?

PVD 通常具有更好的硬度,而 CVD 則具有更高的耐溫性。 PVD 最適合高速有色金屬加工,而 CVD 則適合鈦等堅韌材料。

PVD 塗層與 CVD 塗層的溫度限制為何?

PVD 塗層在高達約 750°C 的溫度下表現良好,而 CVD 塗層在許多情況下可以承受超過 1000°C。

哪種塗層通常具有更好的附著力 - PVD 或 CVD?

由於高溫化學鍵合工藝,CVD 塗層通常對基材具有優異的附著力。

哪些產業最依賴 PVD 和 CVD 塗層?

PVD廣泛應用於醫療、航太、汽車、塑膠射出成型。 CVD 常見於航空航太、發電、半導體和光學領域。

與 PVD 相比,CVD 塗層可以塗抹多厚?

由於化學反應,CVD 通常沉積厚度達 30 微米的塗層。 PVD 僅限於較薄的塗層,通常小於 5 微米。

結論

了解 PVD 和 CVD 塗層製程的獨特優勢有助於為應用選擇正確的技術。 PVD 提供均勻性和硬度,而 CVD 提供耐熱性和附著力。對於切削刀具,選擇 PVD 進行高精度有色金屬加工,選擇 CVD 進行鈦合金和鎳合金等堅韌材料。透過正確的塗層,可以優化加工和零件性能。