Pahalı bir karbür uçlu frezeyi, adım aralığını (RDOC) azaltarak “korumaya” çalıştınız mı, ancak bunun sonucunda iş mili gürültü çıkarmaya başladı mı? Aleti kontrol ettiğinizde, aletin yanmış veya erken aşınmış olduğunu gördünüz.

Bu mantığa aykırı geliyor. Yükü azalttınız, öyleyse neden araç arızalandı?

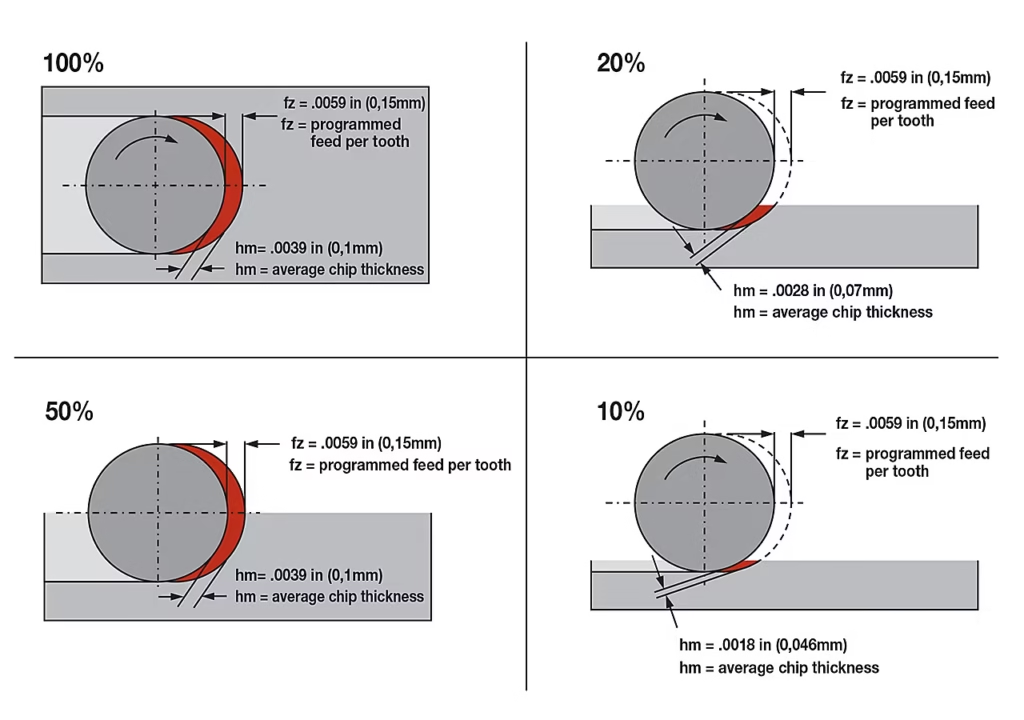

Cevap, radyal talaş incelmesi olarak adlandırılan bir fenomende yatmaktadır. Bunu anlamazsanız, yanlış parametrelerle istemeden takımlarınızı “öldürüyor” olabilirsiniz. Bu sadece verimlilikle ilgili değil, takımların ömrüyle de ilgilidir.

Bu kılavuzda, bu fenomenin arkasındaki fiziksel prensipleri, radyal talaş inceltme formülünün mantığını ve modern CAM stratejilerini kullanarak işleme sürecinizde devrim yaratmanın yollarını açıklayacağız.

Büyük Yanılgı: Programlanmış Besleme ile Gerçek Çip Kalınlığı

Çoğu makine operatörü, Programlanmış İlerleme Hızı (fz veya IPT) ile Talaş Kalınlığı'nın eşit olduğu bir zihinsel model benimsemiştir.

- Bu DOĞRU: Radial Kesme Derinliği (RDOC / ae) takım çapının 50%'si veya daha fazla olduğunda.

- Bu YANLIŞ: Hafif son işlem kesimleri yaptığınızda veya Yüksek Verimli Frezeleme (HEM) yolları kullandığınızda.

“Salami Dilimi” Benzetmesi

Salamı dilimlediğinizi hayal edin.

- Merkez Kesimi: Ortadan dümdüz keserseniz (50% angajmanı), dilimin kalınlığı bıçağın hareket ettiği mesafeye eşittir.

- Kenar Kesimi: Salamın sadece kenarını keserseniz (10% etkileşimi) ve bıçağı aynı mesafe kadar hareket ettirirseniz, ortaya çıkan dilim son derece ince ve virgül şeklinde.

Bu, radyal talaş incelmesi. Adım aralığı kesici çapının 50% altına düştüğünde, fiziksel talaş programlanmış ilerleme hızından önemli ölçüde daha ince hale gelir.

Neden “Çok Zayıf” Ölümcül (Sürtünme Bilimi)

“Daha ince bir çip, alet üzerinde daha kolay değil mi?” diye sorabilirsiniz.”

Hayır. Aslında, çok ince olması tehlikelidir. Karbür kesici kenarlar sonsuz derecede keskin değildir. Mikroskobik bir Honlama Yarıçapına (veya kenar hazırlığı) sahiptirler ve bu yarıçap genellikle 0,01 mm ile 0,05 mm arasındadır.

İşte kritik kural: Bileme yarıçapından daha derin kesmelisiniz.

- Kesme Bölgesi: Çip kalınlığı daha büyük honlama yarıçapından daha büyükse, takım metali temiz bir şekilde keser. Isı, talaşla birlikte dışarı atılır.

- Sürtünme Bölgesi: Radyal talaş inceltme etkisi kalınlığı azalttığında aşağıda honlama yarıçapına ulaştığında, takım kesmeyi durdurur. Bunun yerine, malzemeyi sürer, ovalar ve parlatır.

Sonuçlar:

- Isı Üretimi: Sürtünme, talaşla birlikte dışarı çıkmak yerine takımda kalan büyük miktarda ısı üretir.

- Sertleşme: Paslanmaz çelik veya titanyum gibi malzemelerde, sürtünme yüzeyi anında sertleştirir ve bir sonraki oluk çarpma anında kırılmasına neden olur.

- Erken Aşınma: Aletin yan tarafı hızla aşınır.

Gerçek Dünya Senaryosu: Omuz Frezeleme Tuzağı

Makine operatörlerinin bu fenomenin kurbanı olduğu en yaygın uygulama, omuz frezeleme işlemidir.

Şunu merak edebilirsiniz: Neden uç frezem ağır kaba işleme sırasında düzgün ses çıkarırken, duvardaki hafif ince işleme sırasında gürültü yapıyor?

Cevap, çip kalınlığındaki radikal değişiklikte yatıyor:

- Kaba İşleme Sırasında: Genellikle yüksek radyal kesme derinliği (>50%) kullanılır. Talaşlar kalındır ve ısı verimli bir şekilde tahliye edilir.

- Sonlandırma sırasında: Çok hafif bir kesim yapıyorsunuz (genellikle çapın <2%“si). Burada, radyal talaş incelmesi agresif bir şekilde devreye girer. Kaba işleme için kullandığınız aynı ilerleme hızını finiş için de kullanırsanız (veya daha kötüsü, ”yüzey finişi" için hızı düşürürseniz), esasen kesmek yerine duvarı ovuyorsunuz demektir.

Omuz duvarında ayna parlaklığı elde etmek için, besleme hızını önemli ölçüde artırarak incelmesi telafi etmelisiniz.

Kare omuz operasyonları için süreç stratejileri hakkında daha ayrıntılı bilgi edinmek için (step-down ve step-over teknikleri dahil), tam kılavuzumuzu okuyun. Omuz Frezeleme.

Görüntü kaynağı Widia.

Matematik: Radyal Talaş İnceltme Formülü ve Manuel Faktörler

Matematiği anlamak isteyen mühendisler için, radyal talaş inceltme formülünü kullanarak gerçek kalınlığı hesaplıyoruz.

Gerçek Kalınlık = Programlanmış İlerleme (fz) *radyal talaş inceltme faktörü.

Ayrıca bizim hesap makinesi Fz'yi hesaplamak için.

Her kesim için formülü manuel olarak çözmenize gerek olmasa da, bu radyal talaş inceltme faktörü hile sayfasını kullanarak besleme hızlarınızı manuel olarak ayarlayabilirsiniz:

| Adım Atlama (ae) % Çap | Radyal Talaş İncelme Faktörü (Azaltma) | Besleme Hızını Şu Kadar Katla… |

| 50% | 1,0 (İndirim yok) | 1.0 (Değişiklik yok) |

| 30% | ~0.91 | 1,1 kat |

| 10% | ~0.60 | 1,6 kat |

| 5% | ~0.43 | 2,3 kat |

| 2% | ~0.28 | 3,6 kat |

| 1% | ~0.20 | 5,0x |

Örnek: Standart verileriniz 1000 mm/dk öneriyorsa, ancak 2% hafif son işlem geçişi yapıyorsanız, takımın malzemeye gerçekten nüfuz etmesi için 3600 mm/dk programlamanız gerekir!

Hesap makinelerine veda edin: Modern CAM stratejileri talaş incelmesi sorununu nasıl “kontrol altına alıyor”?

Üretim ortamında, özellikle karmaşık 3D yüzeylerde, tabloyu manuel olarak kontrol etmek ve G kodunun her satırını değiştirmek imkansızdır. İşte bu noktada modern CAM stratejileri devreye girer.

Modern CAM yazılımları (Mastercam, Fusion 360 veya UG NX gibi) artık sadece bir yol oluşturucu değildir; radyal talaş inceltme ilkelerini mükemmel bir şekilde uygulayan bir fizik simülatörüdür.

1. Geleneksel ve Dinamik Takım Yolları

- Geleneksel Ofsetler: Bu yollar sadece geometriyi dengeler. Köşelerde, Takım Temas Açısı (TEA) 180 dereceye (tam yuva) yükselir. Takım kırılmasını önlemek için, programcılar bu “en kötü senaryo”ya göre ilerleme hızını sınırlamalıdır, bu da takımın sürtünmesine ve düz yollarda verimliliğini kaybetmesine neden olur.

- Dinamik Takım Yolları (HEM): Temel algoritma tek bir şeye odaklanır: sabit bir Takım Etkileşim Açısı sağlamak. Adım aralığını dinamik olarak ayarlar ve takımın asla aşırı yüklenmemesini sağlamak için trokoidal hareket kullanır.

2. Modern CAM'ın Üç Temel Direği

Modern stratejiler, üç özel mekanizma kullanarak “Yüksek Besleme, Düşük Adım Aralığı, Uzun Ömür” elde eder:

- Besleme Hızı Optimizasyonu: Bu, “Beyin”dir. Yazılım, radyal çip inceltme formülünü gerçek zamanlı olarak kullanır. Kesim hafif olduğunda (düz çizgiler), besleme hızını otomatik olarak 3 ila 5 kat artırır. Takım köşeye girdiğinde hızı yavaşlar. Bu, iş mili yük ölçeri mükemmel bir şekilde sabit tutar.

- Trokoidal / Soyma Frezeleme: Bu, “Dans”dır. Alet dairesel veya spiral hareketlerle hareket ederek malzemeyi katmanlar halinde “soyup” çıkarır. Sürekli, hafif radyal temas (genellikle 10-20%) sağlayarak şok yüklerini önler.

- Mikro Asansörler: Bu, “Soğutma Hilesi”dir. Alet bir sonraki kesim için yeniden konumlandırılmak üzere geri çekildiğinde, yazılım aleti zeminden hafifçe (örneğin 0,2 mm) kaldırır ve hızlı bir şekilde hareket ettirir. Bu, aletin alt kısmının bitmiş zemine sürtünmesini önleyerek, ısıya duyarlı malzemelerde ısı birikimini önemli ölçüde azaltır.

3. CAM Strateji Sözlüğü

Farklı yazılım satıcıları farklı isimler kullanır, ancak fiziksel özellikleri aynıdır:

| Yazılım | Strateji Adı |

| Mastercam | Dinamik Hareket |

| Fusion 360 / HSM | Uyarlanabilir Temizleme |

| SolidCAM | iMachining |

| Siemens NX | Uyarlanabilir Frezeleme |

| VoluMill | VoluMill (Eklenti) |

Profesyonel İpucu: Bunları ayarlarken, Step-over'ınızı 7% – 20% kesici çapının ve tam kesme derinliğini (2xD veya 3xD) kullanın. Yazılımın hesapladığı “çılgın” ilerleme hızlarına güvenin — bu bilimsel bir hesaplamadır, bir hata değildir.

Malzemeye Özgü Stratejiler

Artık araçlara ve teoriye sahip olduğunuza göre, bunları belirli malzemelere nasıl uygulayacağınızı aşağıda açıklıyoruz:

1. Alüminyum (Hız Stratejisi)

Alüminyumun iş sertleşmesi eğilimi düşüktür. Radyal talaş inceltmeyi en üst düzeyde kullanın. Besleme hızlarını makinenin maksimum sınırlarına çıkarın. Burada inceltme, talaşları zahmetsizce tahliye ederek yüksek Malzeme Kaldırma Hızları (MRR) elde etmenize yardımcı olur.

2. Paslanmaz Çelik ve Titanyum (Hayatta Kalma Stratejisi)

Burada amaç, ısı yönetimidir.

- İş sertleşmesini önlemek için çok ince talaşlardan kaçının.

- Her dişin, malzemenin sert dış kabuğunu delebilecek kadar “kalın” bir ısırık almasını sağlayın.

- Yüksek tiz bir çığlık duyarsanız, besleme hızını artırın. Bu, genellikle RPM'yi yavaşlatmaktan daha etkilidir.

Özet: Beslemeyi Korkmayın

Radyal talaş incelmesi kavramını anlamak, bir düğme basıcıyı usta bir makine teknisyeninden ayırır.

- Hafif kesimler ≠ Alet üzerinde kolaydır. Çok hafif olması sürtünmeye neden olur.

- Araçları kullanın: Manuel düzeltmeler için radyal talaş inceltme faktörü tablosunu kullanın veya modern Dinamik/Uyarlanabilir CAM stratejilerini tam olarak benimseyin.

- Matematiğe güvenin: Adım aralığınız küçük olduğunda, ilerleme hızınızı agresif bir şekilde artırın. Sadece daha hızlı gitmekle kalmaz, aynı zamanda takım ömrünü uzatmak için uygun talaş kalınlığını da geri kazanırsınız.