Karbür Çubuklar: Malzeme Biliminden İleri Uygulamalara Kapsamlı Bir Teknik Analiz

Giriş

Semente karbür tek bir malzeme değil, ayarlanabilir özelliklere sahip bir kompozit malzeme sınıfıdır. Temel konsept, sert bir refrakter metal karbür fazının (tungsten karbür gibi) bir iskelet olarak kullanılmasını ve daha sonra daha sünek bir metalik bağlayıcı (kobalt gibi) ile birlikte "çimentolanarak" hem son derece yüksek sertliğe hem de yeterli tokluğa sahip bir mühendislik malzemesi oluşturulmasını içerir. Bu malzeme sistemi içinde, karbür çubuklar en birincil ve temel yarı mamul formudur ve çok çeşitli yüksek performanslı hassas takımların üretimi için başlangıç noktası olarak hizmet eder.

Semente karbürün tarihi 1923'te Almanya'da, elmastan sonra ikinci sertliğe sahip ilk tungsten karbür-kobalt alaşımının icadıyla yeni bir çağın başlangıcına dayanır. Ancak bu ilk alaşım çelik keserken kötü performans gösteriyordu. Bu sorun 1929 yılına kadar, bileşime titanyum karbür gibi diğer karbürlerin eklenmesiyle çözülemedi ve bu da uygulama alanını büyük ölçüde genişletti. Bu gelişme, modern üretimde devrim yaratarak işleme hızlarının yüzlerce hatta binlerce kat artmasını ve işlenmesi zor çeşitli malzemelerin verimli bir şekilde kesilmesini sağladı. Sonuç olarak, birçok alanda geleneksel yüksek hız çeliği (HSS) ve karbon takım çeliğinin yerini almıştır.

Bu rapor, karbür çubukların temel malzeme bilimini, temel üretim süreçlerini, sınıflandırma ve standardizasyon sistemlerini, temel endüstriyel uygulamaları ve gelecekteki teknolojik gelişimdeki en son eğilimleri kapsayan derinlemesine, disiplinler arası bir analiz sağlamayı amaçlamaktadır. Mühendisler, malzeme bilimciler ve ilgili endüstrilerdeki teknik personel için kapsamlı ve eksiksiz bir teknik referans sunmayı amaçlamaktadır.

Bölüm 1: Çimentolu Karbürün Malzeme Bilimi

1.1 Temel Bileşenler: Sert Faz ve Bağlayıcı Faz

Semente karbürün makroskopik özellikleri mikroskopik iki fazlı yapısı tarafından belirlenir: sertlik sağlayan sert fazlı bir iskelet ve tokluk sağlayan metalik bağlayıcı fazlı bir matris.

Tungsten Karbür (WC) İskelet (α-fazı)

Tungsten karbür, semente karbürün en kritik bileşenidir ve tipik olarak toplam ağırlığın 70% ila 97%'sini oluşturur. Malzemenin tanımlayıcı fiziksel özelliklerini kazandırır: son derece yüksek sertlik (yaklaşık 9-9,5 Mohs sertliği, elmastan sonra ikinci sırada), 2000°C'nin üzerinde yüksek erime noktası ve olağanüstü aşınma direnci. Üretim süreci sırasında, tungsten karbür tozunun tane boyutu, mikron altı (0,2-0,5 µm) ve ince taneden (0,5-0,8 µm) daha iri parçacıklara (10 µm'ye kadar) kadar değişen boyutlarda önemli bir kontrol değişkenidir.

Kobalt (Co) Bağlayıcı (β-fazı)

Kobalt en yaygın kullanılan bağlayıcı metaldir ve içeriği tipik olarak 3% ile 27% arasında değişir. Çimento gibi davranarak sert ancak kırılgan tungsten karbür parçacıklarını birbirine sıkıca bağlar. Kobaltın birincil rolü, malzemeye gerekli tokluğu (kırılmaya karşı direnç) ve enine kopma mukavemetini sağlamaktır. Sonraki sinterleme işlemi sırasında kobalt sıvı fazda eriyerek tungsten karbür parçacıklarını tamamen ıslatır ve sarar. Soğuduktan sonra, sürekli bir metalik matris oluşturarak yoğun bir kompozit malzeme yapısı oluşturur.

Sertlik-Tokluk Paradigması

Sertlik ve tokluk arasındaki ilişki, semente karbür kalitelerinin tasarlanmasında temel prensiptir. Bu iki özellik arasında kontrol edilebilir ters bir ilişki vardır. Mühendisler iki temel değişkeni (tungsten karbür tane boyutu ve kobalt içeriği) ayarlayarak malzemenin özelliklerini belirli çalışma koşullarına uyacak şekilde hassas bir şekilde uyarlayabilirler.

- Daha Yüksek Sertlik Peşinde: Bu, kobalt içeriğinin azaltılması ve tungsten karbür tane boyutunun küçültülmesiyle elde edilir. Daha düşük bir kobalt içeriği, sert fazın daha yüksek bir hacim oranı anlamına gelir, bu da tungsten karbür parçacıkları arasında daha yakın temasa yol açar ve böylece malzemenin aşınma direncini en üst düzeye çıkarır. Daha ince taneler (Hall-Petch etkisine göre) de sertliği önemli ölçüde artırır. Bu tür malzemeler yüksek aşınma, yüksek hassasiyetli finisaj uygulamaları için uygundur.

- Daha Yüksek Dayanıklılığın Peşinde: Bu, kobalt içeriğinin artırılması ve daha iri tungsten karbür tanelerinin kullanılmasıyla elde edilir. Daha yüksek kobalt içeriği, darbe enerjisini daha etkili bir şekilde emebilen ve çatlak ilerlemesini engelleyebilen daha kalın, daha sürekli bir bağlayıcı faz ağı oluşturur. Bu malzemeler, titreşimlerin mevcut olduğu kesintili kesme, ağır yük koşulları veya kaba işleme ve madencilik uygulamaları için daha uygundur.

Bu hassas kontrol yeteneği, piyasada neden yüzlerce farklı sinterlenmiş karbür kalitesi olduğunu açıklar. Her kalite, sertleştirilmiş çeliğin işlenmesinde aşındırıcı aşınma veya paslanmaz çeliğin kaba frezelenmesinde darbe kırılması gibi belirli arıza modlarını ele almak için tasarlanmış sertlik-sertlik spektrumunda belirli bir optimizasyon noktasını temsil eder.

1.2 Alaşımlama ve Katkı Maddeleri: Belirli Uygulamalar için Performansı Uyarlama

Temel WC-Co sistemi mükemmel performans sunarken, daha ağır ve karmaşık çalışma koşullarıyla başa çıkmak için diğer alaşım elementleri eklenmiştir.

Kübik Karbürler (γ-fazı)

İlk WC-Co alaşımları, çeliğin yüksek hızda kesilmesi için kullanıldığında, sıcak talaşlarla kimyasal difüzyon reaksiyonları nedeniyle takımın talaş yüzeyinde hızlı krater aşınmasından muzdaripti ve bu da takım arızasına yol açıyordu. Bu sorunu çözmek için araştırmacılar bileşime titanyum karbür (TiC), tantal karbür (TaC) ve niyobyum karbür (NbC) gibi kübik kristal yapılı karbürler ekledi. γ-fazının varlığı, malzemenin yüksek sıcaklık sertliğini (veya "sıcak sertlik") ve oksidasyon direncini önemli ölçüde artırarak krater aşınmasını etkili bir şekilde bastırır. Bu gelişme, özellikle çelik işleme için semente karbür kalitelerinin oluşturulmasına yol açmıştır ve semente karbür tarihinde bir dönüm noktası olmuştur. Bu sadece bir performans iyileştirmesi değil, aynı zamanda malzemenin faz bileşiminde önemli bir uygulama darboğazını başarıyla aşan ve sinterlenmiş karbür için geniş çelik işleme pazarını açan temel bir değişiklikti.

Tahıl Büyüme İnhibitörleri

Yüksek sıcaklıkta sinterleme işlemi sırasında, tungsten karbür tanelerinin aşırı büyümesini önlemek için genellikle eser miktarda vanadyum karbür (VC) ve krom karbür (Cr3C2) eklenir, aksi takdirde sertlik ve mukavemette bir düşüşe neden olur. Bu katkı maddeleri tungsten karbürün tane sınırlarını etkili bir şekilde sabitleyerek tane sınırı göçünü engeller ve nihai malzemenin istenen ince ve homojen mikro yapıya ulaşmasını sağlar.

Alternatif Bağlayıcı Sistemleri

Kobalt baskın bağlayıcı olmasına rağmen, maliyet, stratejik kaynak güvenliği ve iş sağlığı endişeleri gibi faktörlerin etkisiyle alternatif bağlayıcılara yönelik araştırmalar hiç durmamıştır. Örneğin, nikel (Ni), demir (Fe) ve bunların alaşımları (Co-Ni, Fe-Ni gibi) da malzemenin korozyon direncini, manyetik özelliklerini veya diğer spesifik özelliklerini ayarlamak için bağlayıcı fazlar olarak kullanılmaktadır.

1.3 Mikroyapı ve Mekanik Özellikler Üzerindeki Etkisi

Semente karbürün nihai performansı mikroyapısı tarafından belirlenir. İdeal yapı, sert bir β-faz (Co) matrisi içinde eşit olarak dağılmış sert α-faz (WC) partiküllerinden oluşur ve γ-fazı gerektiğinde mevcuttur. Malzemenin kalitesi, bağlayıcı faz dağılımının homojenliğine ve tungsten karbür partikül aglomerasyonunun olmamasına bağlıdır.

Üretim sırasında proses kontrolü çok önemlidir. Gözeneklilik gibi kusurlardan kesinlikle kaçınılmalı ve sistemdeki karbon içeriği hassas bir şekilde kontrol edilmelidir. Çok düşük karbon içeriği kırılgan η-fazının (W-Co kompleks karbür) oluşumuna yol açarken, çok yüksek karbon içeriği serbest grafitin çökelmesine neden olur. Her iki durum da malzemenin mekanik özelliklerini ciddi şekilde bozar.

Semente karbür için temel performans göstergeleri şunlardır:

- Sertlik: Tipik olarak Rockwell Sertlik A ölçeği (HRA) veya Vickers Sertliği (HV) kullanılarak ölçülür.

- Güç: Genellikle malzemenin eğilme yükleri altında kırılmaya direnme kabiliyetini yansıtan Enine Kopma Dayanımı (TRS) ile karakterize edilir.

- Kırılma Tokluğu (KIC): Malzemenin çatlak ilerlemesine karşı direncinin bir ölçüsüdür.

- Termal Kararlılık: Semente karbürün öne çıkan bir avantajı, yüksek sıcaklıklarda yüksek sertlik derecesini koruyabilmesidir. Performansı 500°C'de bile büyük ölçüde değişmeden kalır ve 1000°C'de hala yüksek hız çeliğinden çok daha üstündür, bu da yüksek hızda kesme yapabilmesinin temel nedenidir.

Bölüm 2: Toz Metalurjisi Üretim Süreci

Semente karbürün benzersiz özellikleri, geleneksel eritme ve döküm yöntemleriyle üretilmesini imkansız kılmaktadır. Bunun yerine toz metalurjisi süreçleri kullanılarak üretilmesi gerekir. Bu işlem yolu sadece bir şekillendirme yöntemi değil, malzemenin nihai mikro yapısını ve performansını belirleyen kritik bir aşamadır. Tüm süreç son derece yüksek hassasiyet ve sıkı kontrol gerektirir.

2.1 Hammadde Hazırlama ve Karıştırma

Süreç, tungsten karbür, kobalt ve diğer gerekli karbürler ve katkı maddeleri dahil olmak üzere yüksek saflıkta, ince hammadde tozları ile başlar. Ham tozların partikül boyutu tipik olarak 1-2 mikrometre aralığında veya hatta daha ince mikron altı seviyelerdedir. Çeşitli tozlar, belirli kalitenin formülüne göre hassas bir şekilde tartılır ve ardından ıslak bir bilyalı değirmene eklenir. Bileşenlerin iyice karışmasını ve daha da rafine edilmesini sağlamak ve karıştırma sırasında tozların oksitlenmesini önlemek için genellikle ıslak öğütme için alkol veya başka bir organik ortam eklenir.

2.2 Öğütme, Kurutma ve Granülasyon

Bilyalı değirmende uzun süreli öğütme, hammaddelerin mikroskobik homojenliğini sağlar. Islak öğütmeden elde edilen bulamaç daha sonra öğütme ortamını uzaklaştırmak için kurutulur ve homojen bir kompozit toz elde edilir. Daha sonra, toza parafin mumu veya polietilen glikol (PEG) gibi organik bir şekillendirme maddesi eklenir. Şekillendirici maddenin amacı, sonraki presleme aşamasında toz partikülleri için yağlama sağlamak ve preslenmiş "yeşil kompakt "a kolay kullanım için belirli bir düzeyde güç ("yeşil güç" olarak bilinir) vermektir. Şekillendirici madde ile karıştırılan toz genellikle iyi akışkanlığa sahip küresel granüller oluşturmak ve otomatik preslemeyi kolaylaştırmak için sprey kurutma yoluyla işlenir.

2.3 Presleme ve Şekillendirme

Hazırlanan karışım yüksek hassasiyetli bir kalıba yerleştirilir ve "yeşil kompakt" olarak bilinen önceden şekillendirilmiş bir boşluk oluşturmak için bir preste yüksek basınca tabi tutulur. İçin karbür çubuklarsert kalıp presleme veya soğuk izostatik presleme teknikleri yaygın olarak kullanılır. Karmaşık iç soğutma deliklerine (sarmal delikler gibi) sahip çubuklar için ekstrüzyon veya metal enjeksiyon kalıplama (MIM) gibi daha gelişmiş süreçler kullanılabilir. Bu aşamada, yeşil kompakt gözeneklidir ve düşük mukavemete sahiptir, ancak nihai ürünün temel şekline zaten sahiptir.

2.4 Sinterleme: Sürecin Özü

Sinterleme, tüm süreçteki en kritik adımdır. Yeşil kompaktlar bir vakum sinterleme fırınına veya kontrollü atmosfer fırınına yerleştirilir ve 1300°C ila 1600°C arasında ısıtılır.

- Sıvı Faz Sinterleme: Bu sıcaklık tungsten karbürün erime noktasının çok altında ancak kobalt bağlayıcının erime noktasının üzerindedir. Sıcaklık ötektik noktayı aştığında, kobalt eriyerek sıvı bir faza dönüşür. Kılcal kuvvetlerin etkisi altında, sıvı kobalt hızla tungsten karbür parçacıkları arasındaki boşluklara nüfuz ederek onları birbirine yaklaştırır ve tüm gözenekleri doldurur.

- Yoğunlaşma ve Büzülme: Gözenekler ortadan kaldırıldıkça, gövde tipik olarak 50% civarında önemli ve öngörülebilir bir hacim küçülmesine uğrar. Bu, kalıp tasarımının bu büzülmeyi tam olarak hesaba katması gerektiği anlamına gelir. Sinterleme işlemi sırasında, yeşil kompakt tamamen yoğun, gözeneksiz, katı bir gövdeye dönüşür.

Sinterleme süreci boyunca sıcaklık, zaman, ısıtma hızı, vakum seviyesi ve atmosfer kontrolü nihai ürünün performansı üzerinde belirleyici bir etkiye sahiptir. Herhangi bir küçük sapma, yukarıda bahsedilen dekarbürizasyon veya karbürizasyon olaylarına yol açabilir veya gözeneklilik gibi kusurlara neden olabilir. Bu nedenle, nihai ürünün kalitesi hammaddelerden çok üreticinin bu karmaşık, çok aşamalı süreci hassas bir şekilde kontrol etme becerisine bağlıdır. İşte bu noktada çimentolu çelik sektöründeki temel teknik bilgi ve rekabet avantajı ortaya çıkmaktadır. karbür üretimi endüstri yalanı.

2.5 Sinterleme Sonrası İşlem

Sinterlenmiş çubuklar son derece serttir ve sonraki tüm boyutsal işlemler elmas taşlarla taşlanarak yapılmalıdır. Son olarak, ürünler teknik spesifikasyonları karşıladıklarından emin olmak için boyutsal doğruluk, görsel kusurlar, yoğunluk, sertlik, manyetik doygunluk ve bir dizi başka performans testi dahil olmak üzere titiz bir kalite kontrolünden geçirilir.

Bölüm 3: Karbür Çubukların Sınıflandırılması ve Standardizasyonu

Karbür çubuklar için sınıflandırma sistemi karmaşık ve hassastır, aşağı akışların çeşitli ihtiyaçlarını karşılamak üzere tasarlanmıştır alet üreticileri. Sınıflandırma temel olarak ulusal standartlara, üretici kalitelerine, geometrik şekillere ve yüzey kaplamalarına dayanmaktadır.

3.1 Standartlar ve Notlar

Semente karbür için evrensel olarak birleştirilmiş tek bir sınıflandırma sistemi olmamasına rağmen (metal kesme uygulamaları hariç), birçok ülke ve bölge kendi standartlarını geliştirmiştir. Örneğin, Çin'in GB/T 18376.1-2008 standardı semente karbür kesici takımlar için kaliteleri belirtir. Ancak uygulamada, büyük üreticiler genellikle Hyperion'un K10F kalitesi veya GESAC'ın GU25UF kalitesi gibi kendi tescilli kalite sistemlerini kullanmaktadır. Bu kalite kodları, kimyasal bileşimi, tane boyutu, performans özellikleri ve önerilen uygulama alanları gibi malzeme hakkında ayrıntılı bilgiler içerir.

3.2 Geometri ve Fonksiyona Göre Sınıflandırma

Bu, nihai aletin tasarım ve üretim verimliliğiyle doğrudan ilgili olduğu için alet tasarımcıları için en pratik sınıflandırmadır.

- Katı Çubuklar ve Soğutma Suyu Delikli Çubuklar: Düz yuvarlak çubuklar (kod: BR) en temel tiptir. Dahili soğutma sıvısı kanallı çubuklar soğutma sıvısını doğrudan kesme kenarı bölgesine ilettikleri için yüksek performanslı delme ve frezeleme için çok önemlidir. Bu, talaşları etkili bir şekilde soğutur, yağlar ve temizler, takım ömrünü önemli ölçüde uzatır ve işleme verimliliğini artırır.

- Soğutma Sıvısı Delik Geometrisi: Soğutucu deliklerinin tasarımı, tek düz merkezi delik (kod: GA), iki düz delik (GB), iki sarmal delik (GD) ve üç sarmal delik (GE) dahil olmak üzere çeşitlidir. Helisel deliklerin helis açısı da (örneğin 30° veya 40°) önemli bir parametredir. Üretimi daha karmaşık olsa da sarmal delikler matkap gibi dönen takımlarda talaş tahliyesi için daha iyidir.

- Uç Geometrisi: Takım üreticileri için müteakip taşlama işlemlerini azaltmak amacıyla, çubuk tedarikçileri belirli uç özelliklerine sahip ürünler sağlayabilir. Yaygın örnekler arasında pahlı uçlar (kod: 2), küresel uçlar (BQ) ve konik uçlar (BZ) yer alır.

3.3 Sınıf ve Finişe Göre Sınıflandırma

- Üretici Sınıfları: Daha önce de belirtildiği gibi, bu tescilli kodlar malzeme performansını ve uygulama aralıklarını ayırt etmenin anahtarıdır. Örneğin, bir kalite sertleştirilmiş çeliğin işlenmesi için tasarlanırken, bir diğeri alüminyum alaşımlarının işlenmesi için uygun olabilir.

- Yüzey İşlemi: Çubuklar işleme durumlarına göre derecelendirilir. Bu, sonraki işlemlerin işleme payını ve hassasiyetini doğrudan etkiler. Yaygın kodlar arasında H0 (taşlanmamış), H1 (yarı ince taşlanmış), H2 (h6 toleransına kadar taşlanmış) ve H7 (h5 toleransına kadar taşlanmış) bulunur. Takım üreticileri, ekipmanlarının hassasiyetine ve nihai ürünün gereksinimlerine göre uygun finiş seviyesini seçerler.

Aşağıdaki tablo, karbür çubuklar için yaygın sınıflandırma kodlarını özetler ve mühendisler ile satın alma personelinin üretici ürün kataloglarının kodunu çözmesi için pratik bir referans sağlar.

Tablo 3.1: Karbür Çubuk Sınıflandırma Kodu Referans

| Kategori | Kod | Açıklama |

| Ürün Formu | BR | Katı Çubuklar |

| GA | Merkezi Soğutma Suyu Delikli Çubuklar | |

| GB | 2 Düz Soğutma Suyu Delikli Çubuklar | |

| GD | 2 Helisel Soğutma Sıvısı Delikli Çubuklar | |

| BQ | Top Burunlu Freze Boşluklar | |

| BZ | Konik Uçlu Çubuklar | |

| Taşlama Durumu | H0 | Unground |

| H1 | Yarı İnce Öğütülmüş | |

| H2 | Zemin h6 | |

| H7 | Zemin h5 | |

| Son Özellik | 1 | Pah Yok |

| 2 | Pah | |

| 3 | Yuva | |

| 4 | Konik Uç |

Bölüm 4: Modern Endüstride Performans ve Uygulamalar

Sinterlenmiş karbürün olağanüstü performansı, onu modern endüstride vazgeçilmez bir ana malzeme haline getirmekte ve geleneksel takım malzemeleriyle karşılaştırıldığında avantajları daha da belirginleşmektedir.

4.1 Performans Karşılaştırması: Çimentolu Karbür ve Yüksek Hız Çeliği (HSS)

- Performans Ölçütleri: Yüksek hız çeliği ile karşılaştırıldığında, sinterlenmiş karbürün çeşitli temel performans boyutlarında ezici bir avantajı vardır. Daha serttir, aşınmaya daha dayanıklıdır ve mükemmel ısı direncine sahiptir. Bu üstün sıcak sertlik, karbür takımların yüksek hızlı kesme sırasında oluşan yüksek yerel sıcaklıklarda (800-1000°C'ye kadar) kesici kenarlarının keskinliğini ve mukavemetini korumasını sağlarken, HSS'nin sertliği 500-600°C'nin üzerinde keskin bir şekilde düşer. Bu nedenle, çoğu uygulamada karbür takımların kesme hızı HSS'nin birkaç katı olabilir, bu da üretim verimliliğinde büyük bir sıçrama ve daha uzun takım ömrü sağlar.

- Maliyet-Etkinlik ve Uygulama Senaryoları: Karbür takımların ilk satın alma maliyeti HSS takımlara göre önemli ölçüde daha yüksek olsa da, büyük ölçekli, istikrarlı üretim koşullarında ekonomik verimlilikleri aslında daha iyidir. Daha yüksek işleme parametreleri, parça başına daha kısa işleme süreleri anlamına gelir ve daha uzun ömür, takım değişimleri için daha az duruş süresi anlamına gelir, bu da birim başına toplam üretim maliyetini azaltır. Ancak HSS, daha iyi tokluğu ve daha düşük maliyeti ile küçük seri üretim, yetersiz takım tezgahı rijitliği veya dengesiz koşullar ve son derece keskin kenarlar gerektiren özel işleme operasyonları için daha ekonomik bir seçim olmaya devam etmektedir.

4.2 Temel Endüstriyel Uygulamalar

Bir hammadde olarak karbür çubuklar, ulusal ekonominin tüm temel endüstrilerinde nihai uygulamalarını bulmaktadır.

- Kesici Takımlar: Bu, semente karbür için birincil uygulama alanıdır. Çubuklar şu şekilde işlenir katı parmak frezelermatkaplar, raybalar, kılavuzlar ve yaygın çelikler ve dökme demirden demir dışı metallere, plastiklere, kompozitlere, grafit ve cama kadar neredeyse tüm mühendislik malzemelerini kesmek için kullanılan diğer döner takım türleri.

- Havacılık ve Uzay: Bu sektörde titanyum alaşımları ve nikel bazlı süper alaşımlar (örn. Inconel) gibi yüksek sıcaklıkta mükemmel mukavemet ve korozyon direncine sahip olan ancak aynı zamanda işleme açısından önemli zorluklar teşkil eden işlenmesi zor malzemeler yaygın olarak kullanılmaktadır. Türbin diskleri, uçak motorları için kanatlar ve uçaklar için yapısal parçalar gibi kritik bileşenleri üretmek için bu malzemeleri yalnızca yüksek performanslı karbür takımlar (genellikle belirli kaliteler ve gelişmiş kaplamalar gerektirir) etkili ve ekonomik bir şekilde işleyebilir.16 Bu açıdan bakıldığında, sinterlenmiş karbür sadece gelişmiş bir takım malzemesi değil, aynı zamanda bir "kolaylaştırıcı teknoloji "dir. Yüksek performanslı semente karbürün geliştirilmesi olmadan, bu gelişmiş malzemelerin modern havacılık ve uzay endüstrisinde yaygın olarak uygulanması düşünülemezdi; tüm alandaki teknolojik ilerlemeyi doğrudan yönlendirir.

- Otomotiv İmalatı: Otomotiv endüstrisi yüksek verimli, yüksek hassasiyetli, büyük hacimli üretimin bir modelidir ve karbür takımlar tam da bu noktada üstünlük sağlar. Motor bloklarının, krank millerinin ve şanzıman dişlilerinin işlenmesinden şasi parçalarının soğuk ve sıcak dövülmesine ve gövde panellerinin damgalanmasına kadar karbür takımlar, kalıplar ve fikstürler her yerde bulunur.

- Kalıp ve Pafta İmalatı: Semente karbürün yüksek basınç dayanımı ve aşırı aşınma direnci, onu çeşitli uzun ömürlü kalıpların ve kalıpların üretimi için ideal bir malzeme haline getirir. Bunlar arasında metal çekme, damgalama ve soğuk dövme için donanım kalıpları; toz sıkıştırma için toz metalurjisi kalıpları ve plastik ürünlerin seri üretimi için yüksek hassasiyetli enjeksiyon kalıpları yer alır.

- Madencilik, İnşaat ve Enerji: Bu alanlarda, semente karbürün tokluğu ve aşınma direnci tam olarak gösterilmiştir. Madencilik, tünel açma, kaya delme ve petrol ve gaz arama için çeşitli matkap uçları ve kesme uçları yapmak için kullanılır.

Bölüm 5: İleri Yüzey Mühendisliği: Kaplamaların Rolü

Sinterlenmiş karbür alt tabaka bir takımın temel mukavemetini ve tokluğunu sağlarken, sadece birkaç mikrometre kalınlığındaki (1-20 µm) bir yüzey kaplaması performansı yeni bir seviyeye yükseltebilir. Kaplama teknolojisi, modern yüksek performanslı kesici takımların vazgeçilmez bir parçasıdır.

5.1 Kaplamaların Gerekliliği

A kaplama formları takım yüzeyinde güçlü bir işlevsel bariyer oluşturur. Kesme ısısına karşı etkili bir yalıtım sağlayabilir, sürtünme katsayısını azaltabilir ve alt tabakanın kendisinden daha sert ve kimyasal olarak daha kararlı bir çalışma yüzeyi sağlayabilir, böylece yüksek sıcaklıklarda aşındırıcı aşınmaya ve kimyasal difüzyona karşı direnç gösterir. Sonuç, takım ömrünün önemli ölçüde uzatılması (tipik olarak 1,5 ila 3 kat veya daha fazla) ve daha yüksek kesme hızları ve ilerleme hızları kullanma yeteneğidir, bu da üretim verimliliğini daha da artırır.

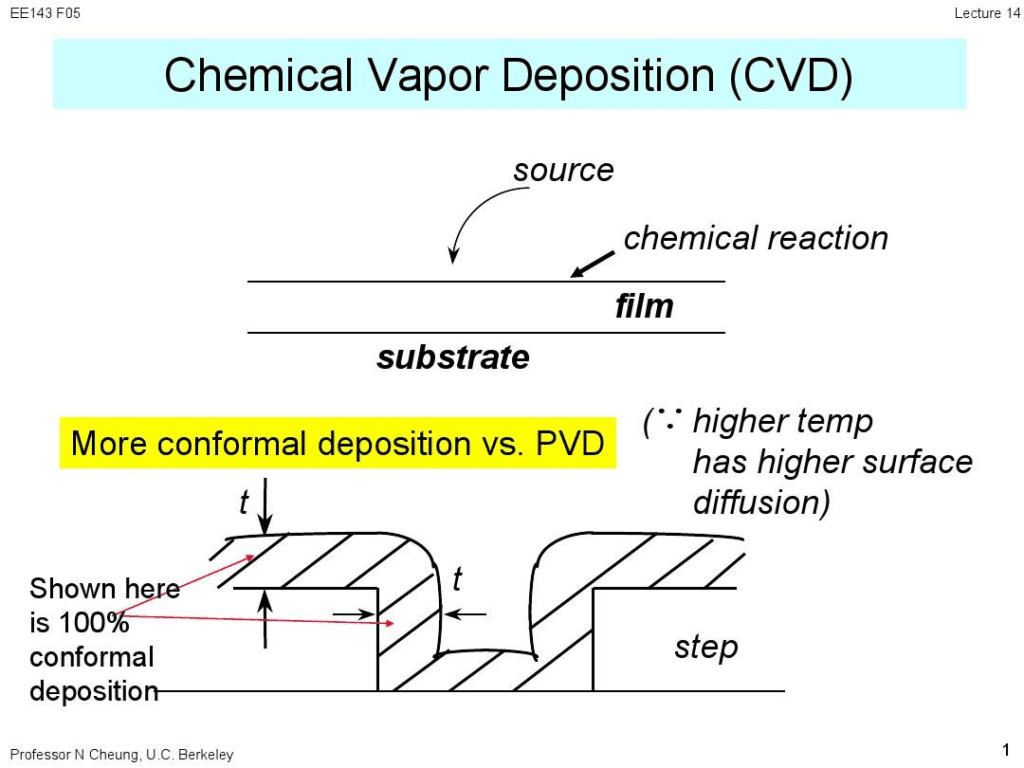

5.2 Kimyasal Buhar Biriktirme (CVD)

- Süreç: Bu, gaz halindeki reaktanların vakumda veya belirli bir atmosferde kimyasal reaksiyona girerek takım yüzeyinde yoğun bir bileşik film oluşturduğu ve biriktirdiği yüksek sıcaklıklı bir işlemdir (tipik olarak 800-1000°C).

- Özellikler: CVD kaplamalar genellikle daha kalındır (5-20 µm), alt tabakaya güçlü bir şekilde yapışır ve son derece yüksek aşınma direncine sahiptir. Yaygın CVD kaplama malzemeleri arasında titanyum karbür (TiC), titanyum karbonitrür (TiCN) ve alüminyum oksit (Al2O3) bulunur.20 Dezavantajı, yüksek sıcaklık işleminin alt tabakanın tokluğunu biraz azaltabilmesi ve kesici kenarda küçük bir körelmeye neden olabilmesidir, bu da onu aşırı keskinlik gerektiren takımlar için daha az uygun hale getirir.

- Uygulamalar: CVD kaplamalar, çelik ve dökme demirin kaba ve yarı finiş tornalama ve delme gibi aşınma direncinin baskın gereksinim olduğu uygulamalar için ilk tercihtir.

5.3 Fiziksel Buhar Biriktirme (PVD)

- Süreç: Bu, bir hedef malzemenin fiziksel yollarla (püskürtme veya ark buharlaştırma gibi) buharlaştırıldığı ve daha sonra bir film oluşturmak için aletin yüzeyinde yoğunlaştırıldığı düşük sıcaklıklı bir vakum işlemidir (tipik olarak 200-600 ° C).

- Özellikler: PVD kaplamalar daha incedir (1-5 µm), pürüzsüz bir yüzeye ve daha düşük iç gerilime sahiptir. Düşük işlem sıcaklığı nedeniyle karbür alt tabakanın tokluğunu ve kesme kenarının orijinal keskinliğini korur. PVD teknolojisi, yüksek hız çeliği de dahil olmak üzere daha geniş bir alt tabaka yelpazesine uygulanabilir.

- Uygulamalar: PVD kaplamalar, frezeleme, delme, diş açma ve finisaj gibi keskin kenarlar ve yüksek tokluk gerektiren uygulamalar için idealdir. Paslanmaz çelik ve alüminyum alaşımları gibi yapışmaya eğilimli malzemelerin işlenmesinde özellikle iyi performans gösterirler ve yerleşik kenar oluşumunu etkili bir şekilde engellerler.

5.4 Modern Kaplama Malzemeleri ve Yapıları

- Gelişmiş Nitrür Kaplamalar: Modern kaplama teknolojisi, ilk titanyum nitrürün (TiN) çok ötesine geçmiştir. Titanyum alüminyum nitrür (TiAlN), alüminyum titanyum nitrür (AlTiN) ve alüminyum krom nitrür (AlCrN) ile temsil edilen yeni nesil kaplamalar, mükemmel sıcak sertlikleri ve yüksek sıcaklık oksidasyon dirençleri nedeniyle ana akım haline gelmiştir. Bu kaplamalardaki alüminyum, yüksek sıcaklıklarda takım yüzeyinde yoğun bir koruyucu alüminyum oksit (Al2O3) tabakası oluşturarak takımın daha fazla oksitlenmesini etkili bir şekilde önler. Bu, yüksek hızlı kuru kesim elde etmenin anahtarıdır.

- Gelişmiş Yapısal Tasarımlar: Modern kaplamalar artık basit tek katmanlı yapılar olmaktan çıkmış, çok katmanlı, nano katmanlı, gradyan ve nanokompozit tasarımlar gibi karmaşık yapılara dönüşmüştür. Bu sofistike yapısal tasarımlar çatlak ilerlemesini etkili bir şekilde saptırabilir, kaplamadaki iç gerilimi yönetebilir ve farklı malzemelerin avantajlarını birleştirebilir. Örneğin, optimum genel performans elde etmek için yüksek sertlikte aşınmaya dayanıklı bir katman, yüksek sertlikte bir yapıştırma katmanının üzerine yerleştirilebilir.

- Elmas Kaplamalar: Bu, benzersiz sertliğe sahip özel bir CVD kaplama türüdür. Özellikle grafit, karbon fiber takviyeli plastikler (CFRP), yüksek silikonlu alüminyum alaşımları ve seramikler gibi yüksek derecede aşındırıcı metalik olmayan ve demir içermeyen malzemelerin işlenmesinde kullanılır.

Modern yüksek performanslı kesici takımların tasarım felsefesi "yüzey sistemi mühendisliği" konseptine dönüşmüştür. Artık tek bir malzeme değil, üç parçadan oluşan hassas bir sistem söz konusudur: sinterlenmiş karbür substrat çekirdek gücü ve dayanıklılık sağlayan kaplama aşınma direnci, yağlama ve termal bariyer sağlayan ve spesifik kenar hazırlığı (honlama, parlatma veya fırçalama gibi) mikro işleme yoluyla elde edilir. Bu üç unsur sinerji içinde tasarlanmalı ve belirli bir uygulamada en üst düzeyde performans elde etmek için mükemmel şekilde eşleştirilmelidir. Bu, takım üreticilerinin neden alt tabaka malzemeleri, kaplama teknolojileri ve kenar hazırlama süreçleri için Ar-Ge'ye yoğun yatırım yaptığını açıklamaktadır. Bu, modern takım teknolojisinin karmaşıklığını ve yüksek katma değerini yansıtan bütünsel bir tasarım felsefesidir.

Tablo 5.1: PVD ve CVD Kaplama Teknolojilerinin Karşılaştırmalı Analizi

| Özellik | CVD (Kimyasal Buhar Biriktirme) | PVD (Fiziksel Buhar Biriktirme) |

| Proses Sıcaklığı | Yüksek (800 - 1000°C) | Düşük (200 - 600°C) |

| Kaplama Kalınlığı | Daha kalın (5 - 20 µm) | Daha ince (1 - 5 µm) |

| Sertlik | Son derece yüksek, güçlü aşınma direnci | Yüksek, pürüzsüz yüzey |

| Alt Tabaka Tokluğunun Korunması | Bazı etkiler | Minimal etki, çoğunlukla korunmuş |

| Kenar Keskinliği | Hafif matlaşma | Orijinal keskinliği korur |

| Tipik Kaplama Malzemeleri | TiC, TiCN, Al2O3 | TiN, TiCN, TiAlN, AlTiN, AlCrN |

| Birincil Uygulamalar | Çelik, dökme demir tornalama ve delme (özellikle kaba işleme) | Frezeleme, delme, diş açma, finisaj; paslanmaz çelik, süper alaşımlar, alüminyum alaşımlarının işlenmesi |

| Avantajlar | Mükemmel aşınma direnci, güçlü yapışma, kalın kaplama | Keskin kenarlar, iyi alt tabaka özelliği tutma, yüksek yüzey kalitesi, düşük sürtünme katsayısı |

| Dezavantajlar | Yüksek işlem sıcaklığı, kenar matlaşması, ısıya duyarlı alt tabakalar için uygun değildir | Nispeten ince kaplama, aşırı aşınma koşullarında CVD'den daha kısa ömre sahip olabilir |

Bölüm 6: Çimentolu Karbür Teknolojisi için Geleceğe Bakış

Yüzyıllık geçmişe sahip olgun bir endüstri olan semente karbür teknolojisi, bir dizi yıkıcı baskı ve fırsatla karşı karşıyadır. Gelecekteki gelişimi artık yavaş, doğrusal bir evrim değil, birden fazla güç tarafından yönlendirilen derin bir dönüşüm olacaktır.

6.1 Malzeme Biliminin Sınırlarını Genişletmek: Nanokristalin Çimentolu Karbürler

Daha ince tane boyutları arayışı, sinterlenmiş karbürü nano ölçeğe (tane boyutu <100 nm) itmektedir. Hall-Petch ilişkisine göre, daha küçük taneler daha fazla tane sınırı anlamına gelir, bu da dislokasyon hareketini daha etkili bir şekilde engelleyebilir, böylece malzemeye geleneksel mikro taneli malzemelerden daha yüksek sertlik ve aşınma direnci verir. Nanokristalin semente karbürlerin ultra hassas işleme, mikro işleme ve sertleştirilmiş malzemelerin kesilmesi gibi son teknoloji alanlarda mükemmel performans göstermesi beklenmektedir.

6.2 Bağlayıcı Teknolojisinde Yenilik: Kobalt Alternatifleri Arayışı

Kobalt alternatiflerinin araştırılması ve geliştirilmesini yönlendiren çeşitli faktörler bulunmaktadır: stratejik bir kaynak olarak kobaltın fiyat oynaklığı ve tedarik zinciri riskleri ve kobalt tozunun iş sağlığı ve çevresel etkilerine ilişkin giderek daha katı hale gelen uluslararası düzenlemeler.

- Alternatif Ciltler: Mevcut araştırmalar esas olarak nikel (Ni), demir (Fe) ve bunların alaşımlarına (Fe-Ni, Co-Ni-Fe gibi) dayalı bağlayıcı sistemlerine odaklanmaktadır. Ayrıca, aşırı yüksek sıcaklık uygulamalarının taleplerini karşılamak için, bazı çalışmalar renyum (Re) gibi özel metallerin bağlayıcı olarak kullanılma olasılığını araştırmaktadır.

- Yüksek Entropili Alaşımlar (HEA'lar): Bu, bağlayıcı faz olarak beş veya daha fazla ana element (AlFeCoNiCrTi gibi) içeren çok bileşenli alaşımları kullanan yıkıcı yeni bir yaklaşımdır. HEA'ların kendileri mükemmel yüksek sıcaklık mukavemetine, korozyon direncine ve aşınma direncine sahiptir. Sinterleme sırasında, tungsten karbür tanelerinin büyümesini de engelleyerek hem daha yüksek sertlik hem de tokluğa sahip yeni nesil semente karbürlerin geliştirilmesini vaat edebilirler.

6.3 Katmanlı Üretimin (3D Baskı) Yükselişi

Katmanlı üretim teknolojisi, sinterlenmiş karbür takımların tasarım ve üretimine benzeri görülmemiş bir özgürlük getiriyor. Topolojik olarak optimize edilmiş iç soğutma kanalları, entegre olarak oluşturulmuş özel şekilli takımlar ve hatta bileşimin takım içinde değiştiği işlevsel olarak derecelendirilmiş malzemeler gibi geleneksel pres ve sinterleme işlemleriyle mümkün olmayan karmaşık geometriler oluşturma potansiyeline sahiptir. Bu teknolojinin semente karbür alanındaki uygulaması henüz ilk aşamalarında olsa da, son derece özelleştirilmiş, ultra yüksek performanslı takımlar geliştirmek için yeni bir yol açıyor.

6.4 Sürdürülebilirlik ve Döngüsel Ekonomi: Geri Dönüşüm

Tungsten nadir bulunan ve yenilenemeyen bir kaynaktır, bu da semente karbürün geri dönüşümünü hem ekonomik hem de çevresel açıdan çok önemli hale getirmektedir. Kullanılmış semente karbürdeki yüksek tungsten ve kobalt değeri, döngüsel bir ekonomi oluşturmak için güçlü bir teşvik sağlar.

- Geri Dönüşüm Süreçleri: Şu anda iki ana olgun geri dönüşüm yöntemi bulunmaktadır:

- Çinko Süreci: Bu, erimiş çinkonun hurda malzemeye nüfuz ettiği ve kobalt bağlayıcı ile reaksiyona girerek şişmesine ve semente karbür yapısının toz haline gelmesine neden olduğu fiziko-kimyasal bir yöntemdir. Geri kazanılan toz yeniden işlenebilir ve doğrudan üretimde kullanılabilir.

- Kimyasal Süreç: Bu, hurda malzemenin kimyasal çözücülerde tamamen çözülerek atomik bileşenlerine geri döndürüldüğü bir hidrometalurjik işlemdir. Saflaştırma ve ekstraksiyon gibi bir dizi kimyasal adımla, işlenmemiş tozla aynı kalitede "geri kazanılmış" hammadde tozu üretilir.

Uygulamalar, gelişmiş süreçlerle geri kazanılan tozun işlenmemiş tozla aynı kalite ve performansa sahip olduğunu göstermiştir; bu da geri dönüşümü semente karbür endüstrisi zincirinde istikrarlı, güvenilir ve çevre dostu bir temel hammadde kaynağı haline getirmektedir.

Sonuç

Karbür çubuk, olağanüstü performansı, kimyasal bileşim ve mikro yapının hassas kontrolü yoluyla özelliklerini uyarlama yeteneğinden kaynaklanan yüksek mühendislik ürünü bir kompozit malzemedir. Başlangıcından bu yana, sinterlenmiş karbürün gelişimi modern üretimin ilerlemesiyle yakından bağlantılı olmuş ve bir ülkenin endüstriyel seviyesinin önemli bir göstergesi haline gelmiştir.

Semente karbürün başarısı, birden fazla teknolojinin sinerjik etkisinin sonucudur: temel malzeme bilimi (bir derecenin içsel potansiyelini belirler), hassasiyet toz metalurjisi süreçleri (maddi potansiyeli gerçek bir ürüne dönüştüren) ve gelişmiş yüzey mühendi̇sli̇ği̇ teknoloji̇leri̇ (ürün performansını sınırlarına kadar yükselten). Bu üç alan birbirine bağlıdır ve her zaman endüstriyel uygulamaların katı taleplerini karşılama nihai hedefiyle birlikte gelişmiştir.

Semente karbür yüzyıllık bir geçmişe sahip bir teknoloji olmasına rağmen canlılığını ve kritik önemini korumaktadır. Geleceğe baktığımızda, nanomalzemeler, kobalt içermeyen bağlayıcılar ve eklemeli üretim gibi en son teknolojilerin sürdürülebilir kalkınma ve döngüsel ekonomiye giderek daha fazla vurgu yapmasıyla birlikte, sinterlenmiş karbürün çok daha geniş bir alanda kilit bir rol oynayacağını görüyoruz. Gelişmiş üretimin temel taşı olarak hizmet vermeye devam edecek ve insanoğlunun endüstriyel uygarlığının sürekli ilerlemesini sağlayacaktır.