Какие сверла лучше всего подходят для работы с металлом? (Промышленный справочник 2026)

В неумолимом мире промышленной обработки истинная стоимость сверла определяется не его розничной ценой, а катастрофическими издержками, связанными с выходом инструмента из строя - от закаленных поверхностей и сломанных сверл до необратимой выбраковки дорогостоящих деталей. Ответ на ключевой вопрос: “Какие сверла лучше для металла?” - требует профессионального инженерного подхода, который ставит во главу угла основную философию: идеальное отверстие - это результат точного согласования металлургии инструмента с химическим составом и твердостью вашей заготовки. Чтобы помочь вам сориентироваться в огромном количестве вариантов, в приведенном ниже резюме определен лучший тип сверла по металлу в зависимости от уровня работы, что позволит вам выбрать лучшее сверло для сверления металла для достижения максимальной точности и долговечности инструмента.

Резюме: лучшие сверла для металла по категориям пользователей

| Уровень пользователя | Рекомендуемая подложка | Лучшее для... | Ключевое преимущество |

| Сделай сам / Хоббист | Твердосплавная сталь с покрытием TiN | Алюминий, пластик, мягкая сталь | Экономичная универсальность и смазывание поверхности. |

| Профессионалы / ТОиР | M35 Cobalt (5%) | Нержавеющая сталь, высокопрочные сплавы | Высокая “красная твердость” и превосходная рентабельность инвестиций на одно отверстие. |

| Промышленность / ЧПУ | Цельнокерамический | Закаленная сталь, крупносерийное производство | Максимальная скорость вращения и высокая износостойкость. |

2. Металлургия: Наука о субстратах

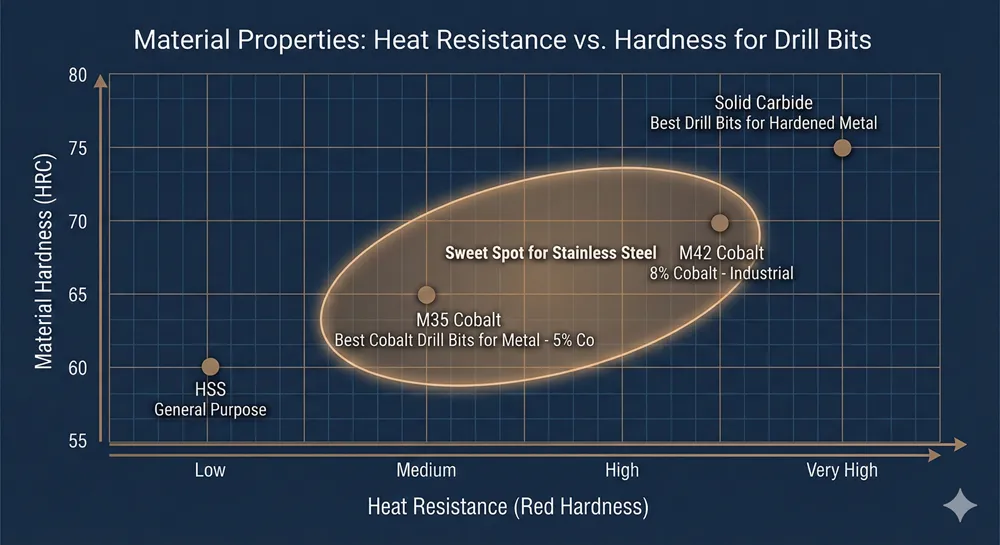

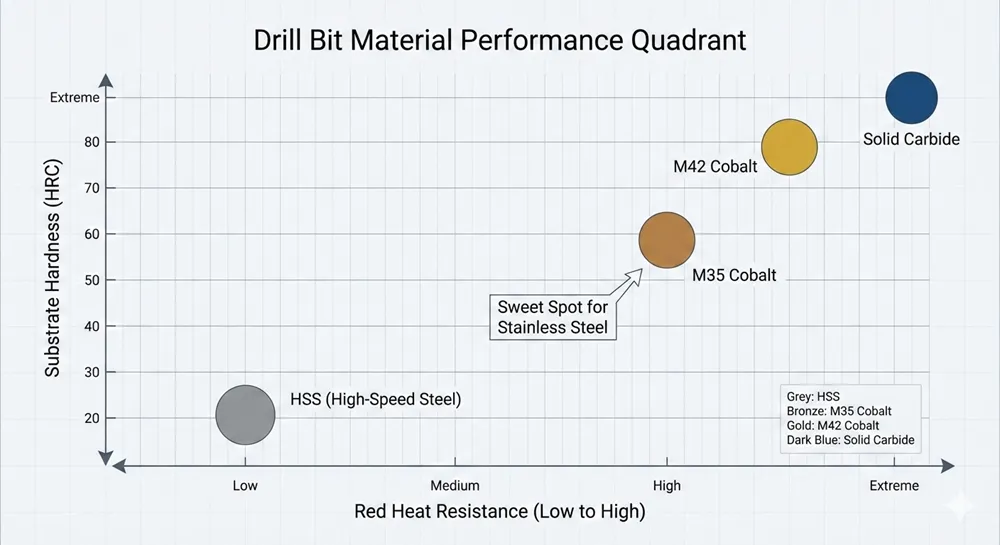

Производительность любого режущего инструмента в основном определяется его способностью сохранять “красную твердость” - металлургическое свойство, позволяющее материалу сохранять свою твердость даже при трении, вызывающем температуру, при которой обычная сталь размягчается. При выборе лучшего типа сверла по металлу выбор основы является наиболее значительной инвестицией в долговечность инструмента.

2.1 Высокоскоростная сталь (ВСС): Базовый уровень промышленности

Быстрорежущая сталь (HSS) была стандартом на протяжении более века, обеспечивая отличную прочность и устойчивость к поломкам. Хотя она остается надежным выбором для мягких материалов, таких как алюминий, пластмассы и низкоуглеродистая мягкая сталь, при работе с современными высокопрочными сплавами это сверло часто оказывается не лучшим вариантом для сверления металла. Основным ограничением быстрорежущей стали является ее термический порог: как только температура режущей кромки превышает примерно 500°C, материал подвергается отпуску, что приводит к быстрому затуплению кромки и “обгоранию” заготовки.

2.2 Эволюция Cobalt: M35 против M42

Чтобы преодолеть термические ограничения стандартной быстрорежущей стали, в матрицу сплава добавляют кобальт. Кобальт не увеличивает значительно твердость сверла при комнатной температуре; скорее, он действует как связующее вещество, которое предотвращает размягчение стали при сильном нагреве.

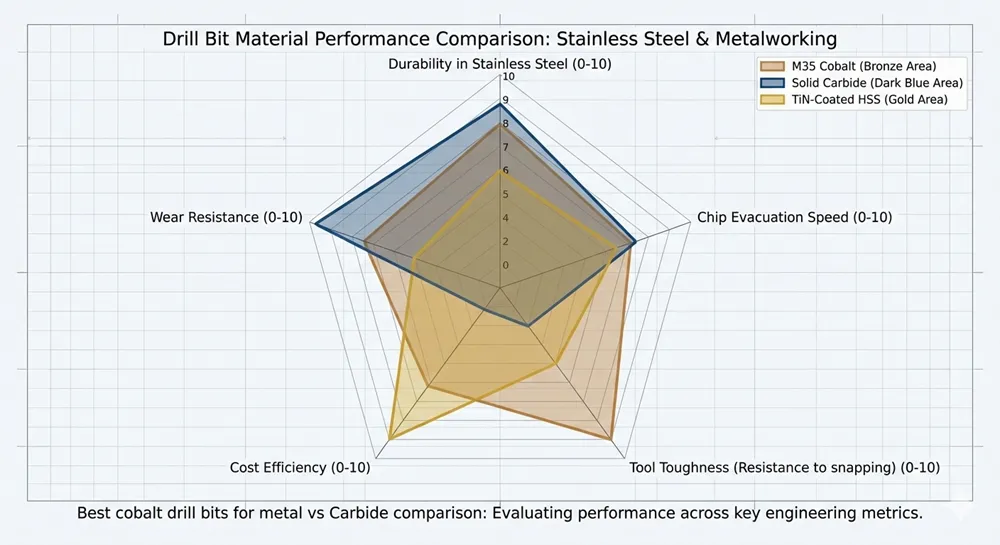

- M35 Cobalt (5% Cobalt): Известная как “рабочая лошадка машиностроительного цеха”, M35 считается лучшим кобальтовым сверлом для металла при общем техническом обслуживании и ремонте (ТОиР). В нем идеально сбалансированы твердость и прочность, что делает его лучшим сверлом для стали и нержавеющей стали 300-й серии (например, 304 и 316), где при постоянном давлении подачи выделяется значительное количество тепла.

- M42 Cobalt (8% Cobalt): Разработанная для работы в условиях высоких нагрузок, сталь M42 имеет более высокий порог красностойкости, чем M35. Это предпочтительный выбор для сплавов аэрокосмического класса, титана и высоконикелевых суперсплавов. Однако повышенное содержание кобальта делает сверло немного более хрупким, что требует стабильной установки для предотвращения заедания.

2.3 Твердый карбид: Вершина твердости

Когда производительность измеряется временем цикла и сроком службы инструмента в крупносерийном производстве, твердый сплав стоит особняком. Состоит из карбид вольфрама частицы, соединенные с кобальтом, - лучшее сверло для закаленного металла с твердостью более 45 HRC. В отличие от сверл на основе стали, твердосплавные сверла очень жесткие и могут работать на скоростях резания в три-пять раз выше, чем сверла из быстрорежущей стали. Однако из-за низкой ударопрочности (вязкости) твердого сплава его необходимо использовать в жестких шпинделях станков; использование его в ручных сверлах почти наверняка приведет к катастрофическому разрушению инструмента.

Таблица 1: Сравнение характеристик подложек

| Материал подложки | Твердость (HRC) | Красный Твердость (предел термической стойкости) | Жесткость (сопротивление ударам) | Относительная стоимость | Лучшее приложение |

| Стандартный HSS | 62 - 64 | Низкая (~500°C) | Самый высокий | $ | Алюминий, мягкая сталь, дерево |

| M35 Cobalt (5%) | 65 - 67 | Высокий (~620°C) | Высокий | $$ | Лучше всего подходит для нержавеющей стали |

| M42 Кобальт (8%) | 67 - 69 | Очень высокая (~680°C) | Умеренный | $$$ | Титан, аэрокосмические сплавы |

| Цельнокерамический | 75+ | Высший класс (>1000°C) | Низкий (хрупкий) | $$$$ | Лучше всего подходит для закаленной стали |

Геометрия резания: Углы заострения и динамика флейты

В то время как подложка определяет выживаемость материала, геометрия инструмента определяет эффективность реза. В промышленной обработке геометрия является “интерфейсом” между мощностью станка и сопротивлением заготовки. Выбор оптимального типа сверла для металла требует тонкого понимания того, как углы острия и конструкция флейты управляют силой тяги и отводом стружки.

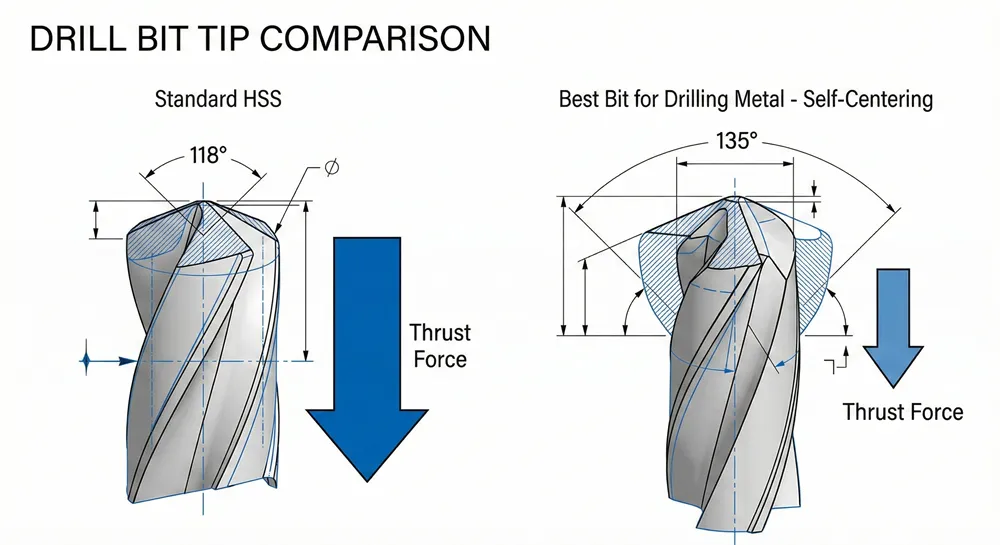

3.1 Углы точек 118° и 135°

Угол острия - это угол, образуемый вершиной сверла. Исторически сложилось так, что стандартом для сверления общего назначения является 118°. Однако для серьезных работ по металлу это различие имеет решающее значение:

- 118° Угол точки: Лучше всего подходит для мягких металлов, таких как алюминий и мягкая сталь. Более острое острие легче затачивать вручную, но оно не обладает достаточной прочностью, необходимой для работы с высокопрочными сплавами.

- Угол точки 135°: Это профессиональный выбор лучших сверл для стали и нержавеющей стали. Благодаря более плоскому острию большая часть режущей кромки быстрее входит в контакт с материалом и обеспечивает более короткую “кромку зубила”, что значительно снижает давление, необходимое для начала реза.

3.2 Преимущество точки разделения: Устранение “хождения”

Пожалуй, самая важная геометрическая характеристика лучшего сверла для сверления металла - это Split Point (часто называемое самоцентрирующимся острием).

Традиционные долота имеют плоскую кромку на самом кончике, которая на самом деле не режет, а размазывает металл, пока режущие кромки не войдут в зацепление. Из-за этого сверло “гуляет” или скользит по поверхности. Расщепленное под углом 135 градусов острие с двумя дополнительными режущими кромками на долоте позволяет ему мгновенно “прокусывать” металл. Это избавляет от необходимости использовать центровой пуансон и обеспечивает более высокую точность позиционирования.

3.3 Веб-дизайн и прореживание веб-страниц

Веб“ - это прочный металлический стержень, проходящий по центру сверла между фрезами. Он обеспечивает жесткость конструкции, которая предотвращает заклинивание сверла под действием крутящего момента.

- Парадокс: Толстое полотно делает долото более прочным, но при этом увеличивает размер “режущей кромки”, что затрудняет проникновение в металл.

- Решение: Сверла промышленного класса часто имеют “утонение полотна” на острие. Это позволяет сохранить толстую, прочную сердцевину в теле сверла и снизить сопротивление на кончике, что делает его лучшим типом сверла для металла для работы с высокой подачей.

3.4 Геометрия флейты: Стандартная и параболическая

Флейты - это спиральные канавки, отвечающие за отвод стружки из отверстия и подвод охлаждающей жидкости к режущей кромке.

- Стандартные флейты: Идеально подходит для неглубоких отверстий (менее чем в 3 раза больше диаметра бура).

- Параболические флейты: Они имеют более широкую и открытую спираль. Для сверления глубоких отверстий (4xD и более) параболическая геометрия крайне важна. Она предотвращает “набивку стружки”, когда горячие металлические завитки застревают в желобках, что является основной причиной поломки долота при глубокой обработке металла.

Таблица 2: Выбор геометрии для успешной металлообработки

| Характеристика | 118° Стандартная точка | Точка разделения 135° | Параболический дизайн флейты |

| Твердость материала | От мягкого до среднего | Высокопрочнаяsиле / Твердый | Все (фокус на глубокую дыру) |

| Сила тяги | Высокий (требуется давление) | Низкий (более легкое проникновение) | Умеренный |

| Самоцентрирующийся | Нет (склонен к “прогулкам”) | Да (самоцентрирующийся) | Зависит от дизайна точки |

| Эвакуация чипов | Стандарт | Высокая эффективность | Превосходно (предотвращает засорение) |

| Рекомендуемое использование | Общие вопросы / Алюминий | Профессиональная обработка | Глубокие отверстия / Производство |

4. Вызов нержавеющей стали: Преодоление рабочей закалки

Нержавеющая сталь - в частности, аустенитная сталь 300-й серии (304 и 316) - широко известна как “заклятый враг” машиниста-любителя. В отличие от углеродистой стали, нержавеющая сталь обладает уникальным набором металлургических характеристик, которые могут разрушить сверло за считанные секунды, если оператор не подготовлен. Понимание этих проблем - первый шаг к выбору лучших сверл для нержавеющей стали.

4.1 Механизм упрочнения работы

Основная проблема нержавеющей стали - высокая скорость закалки. Когда материал подвергается механическому воздействию (например, трению сверла), его молекулярная структура перестраивается, становясь значительно тверже своего первоначального состояния.

Если сверло “прикипает” или трется о поверхность без активного резания, оно создает локальную зону повышенной твердости. Эта зона часто становится тверже самого сверла, что приводит к образованию “глазурованной” поверхности, которая практически непроницаема. Чтобы предотвратить это, лучшие сверла для нержавеющей стали должны быть достаточно острыми, чтобы сразу же вгрызаться в металл и поддерживать постоянную агрессивную подачу.

4.2 Почему кобальт - лучший материал для сверл по нержавеющей стали

Хотя сверла из быстрорежущей стали с покрытием из нитрида титана (TiN) часто продаются для работы с металлом, их часто недостаточно для работы с нержавеющей сталью. Кобальт (M35 или M42) - однозначно лучший материал для сверл по нержавеющей стали по двум причинам:

- Теплопроводность: Нержавеющая сталь обладает плохой теплопроводностью. Вместо того чтобы тепло уносилось стружкой, оно остается сконцентрированным на режущей кромке. Кобальтовые сверла могут выдерживать такое концентрированное тепло, не теряя при этом своей остроты.

- Сила края: Содержание кобальта от 5% до 8% обеспечивает необходимую жесткость для поддержания острого угла расщепления 135° при высоких давлениях подачи, что необходимо для поддержания резания долота через упрочненный слой.

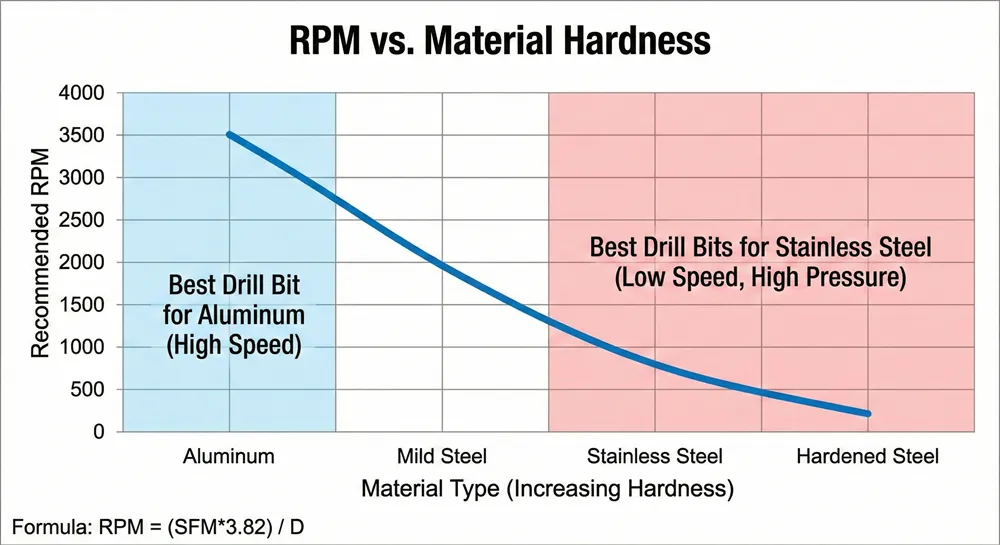

4.3 Протокол машиниста: Управление “подачей и скоростью”

Выбрать лучшие сверла для нержавеющей стали - это только половина дела; вторая половина - это производственная дисциплина. Профессиональные машинисты следуют правилу “Медленно и тяжело”:

- Медленные обороты: Высокая скорость создает трение, что приводит к закалке. Вы должны снизить число оборотов на 50-60% по сравнению со сверлением низкоуглеродистой стали.

- Сильное давление подачи: Вы должны прилагать достаточное давление, чтобы сверло постоянно “снимало” стружку. Если сверло начинает “крутиться”, не снимая металл, вы разрушаете и сверло, и заготовку.

Таблица 3: Технические характеристики буров из нержавеющей стали

| Параметр | Рекомендуемое значение для нержавеющей стали 304/316 | Почему это важно |

| Материал бит | M35 или M42 Кобальт | Необходим для обеспечения высокой твердости. |

| Геометрия точек | Точка разделения 135° | Обеспечивает немедленное проникновение, чтобы избежать остекления. |

| Скорость резки | 30 - 50 поверхностных футов в минуту (SFM) | Предотвращает чрезмерное нагревание при трении. |

| Смазка | Масло для резки под высоким давлением (сернистое) | Необходим для охлаждения и снижения трения. |

| Стиль чипа | Прочные, толстые ленты | Указывает на то, что долото прорезает закаленный слой. |

Советы: При сверлении нержавеющей стали никогда не используйте цикл “пекового сверления”, при котором сверло полностью выходит из прорези и трется. Сохраняйте постоянное давление до завершения отверстия. Если вы вынуждены остановиться, убедитесь, что при возобновлении работы сверло не вращается относительно дна отверстия.

5. Специализированные сценарии металлообработки: Закаленная сталь и цветные сплавы

Помимо стандартной углеродистой стали и проблемных нержавеющих сплавов, профессиональные машинисты часто сталкиваются с материалами, находящимися на противоположных концах спектра твердости: закаленные инструментальные стали и высокопластичных цветных металлов, таких как алюминий. Каждый из них требует принципиально иного подхода к выбору инструмента и терморегулированию.

5.1 Лучшие сверла для закаленного металла (35+ HRC)

Сверление “закаленных” материалов, таких как бронеплита AR500, автомобильные рессоры или термообработанная инструментальная сталь D2, - это испытание как основы инструмента, так и жесткости станка. В таких случаях стандартная быстрорежущая сталь мгновенно выходит из строя.

- M42 Cobalt (8% Cobalt): Это самый стойкий вариант на основе быстрорежущей стали. Содержание кобальта 8% делает его лучшим кобальтовым сверлом для металла, когда вам нужен баланс жаростойкости и достаточной прочности, чтобы выдержать ручное сверление или менее совершенные установки.

- Твердый карбид: Если твердость материала превышает 45-50 HRC, твердосплавные сверла - единственный выбор. Будучи лучшими сверлами для закаленного металла, твердосплавные сверла могут “пробивать” закаленные слои, которые просто расплавили бы кончик стального сверла. Однако для предотвращения сколов они требуют высоких оборотов и нулевой вибрации.

- Покрытие TiAlN: Для закаленной стали ищите покрытия из нитрида титана-алюминия (фиолетовые/черные). Это покрытие уникально, поскольку использует тепло реза для образования жертвенного слоя оксида алюминия, который служит тепловым барьером для сверла.

5.2 Лучшее сверло для алюминия: Управление “эффектом липкости”

Алюминий часто недооценивают. Хотя он мягкий, высокая пластичность делает его “липким”. При сверлении это приводит к образованию "встроенной кромки" (Built-Up Edge, BUE), когда алюминий буквально приваривается к режущей кромке и заполняет канавки, вызывая заедание и заклинивание долота.

- Геометрия имеет значение: Лучшее сверло для алюминия имеет высокий угол спирали (более быстрое вращение) и полированные канавки. Такая конструкция “отбрасывает” налипшую стружку, прежде чем она успеет привариться к инструменту.

- Избегайте покрытий TiN: Одна из распространенных ошибок - использование насадок из нитрида титана (TiN) золотого цвета. Алюминий имеет химическое сродство с титаном, что увеличивает вероятность заваривания сколов.

- Выбор профессионалов: Используйте сверло из быстрорежущей стали “Bright Finish” (без покрытия и полировки) или сверло с покрытием из нитрида циркония (ZrN). ZrN обеспечивает смазку, необходимую для того, чтобы алюминий проходил через канавки без прилипания.

Таблица 4: Матрица решений для специализированных материалов

| Материал заготовки | Вызов | Основная рекомендация | Лучшее покрытие |

| Закаленная сталь (AR500/пружина) | Абразивный износ/нагрев | Лучшие сверла для закаленного металла (твердосплавные или M42) | TiAlN (AlTiN) |

| Алюминий (6061/7075) | Сварка сколов/Липкость | Лучшее сверло для алюминия (HSS High-Helix) | Без покрытия или с покрытием ZrN |

| Чугун | Абразивность/пыль | Твердый карбид или кобальт M35 | Черный оксид |

| Титановые сплавы | Низкая теплопроводность | Лучшие кобальтовые сверла по металлу (M42) | TiCN или TiAlN |

5.3 Технический обзор: Протокол “Пек-бурение”

Как для закаленной стали, так и для алюминия сверление по методу Пека (постепенное сверление и оттягивание) является критически важной техникой.

- При работе с закаленной сталью она позволяет режущей жидкости достигать кончика и охлаждать заготовку.

- При работе с алюминием он ломает длинные, жилистые стружки, которые в противном случае забивали бы флейты.

Как правило, для отверстий, глубина которых превышает трехкратный диаметр долота, обязателен цикл пека, чтобы сохранить целостность лучшего долота для сверления металла.

6. Универсальность и граничные случаи: Когда металлические сверла встречаются с другими материалами

Инструментарий профессионала часто требует универсальности, и многие пользователи задаются вопросом, есть ли в нем лучшее сверло для металла может служить “универсалом” для всей мастерской. Хотя высококачественные сверла из быстрорежущей стали и кобальта невероятно долговечны, их агрессивная геометрия резания, предназначенная для срезания прочных сплавов, может стать серьезной помехой при работе с более мягкими или хрупкими неметаллическими материалами.

6.1 Деревообработка: Точность против выдувания

Стандартные спиральные сверла часто входят в наборы общего назначения, обозначенные как лучшие сверла по дереву. Хотя острое металлическое сверло из быстрорежущей стали, конечно, сделает отверстие в древесине, ему не хватает “шпоры” и “губы”, которые есть в специальных инструментах для обработки дерева.

Лучшие сверла по дереву (в частности, сверла Brad Point) имеют острое центральное острие, которое предотвращает смещение сверла, и периферийные отростки, которые прорезают волокна древесины до того, как вступают в контакт основные резцы. Использование металлического сверла часто приводит к “выдуванию” или раскалыванию в месте выхода, потому что металлическое острие под углом 135° “пробивает” древесину, а не нарезает ее начисто.

6.2 Синтетика: Риск “захвата” в пластике и оргстекле

Сверление полимеров требует деликатного подхода. Основной причиной отказа при использовании металлических коронок в синтетике является “самоподача”. Поскольку металлические коронки предназначены для втягивания в материал, они часто “захватывают” пластик, что приводит к катастрофическому растрескиванию.

- Плексиглас: Этот материал, как известно, хрупкий. Лучшее сверло для оргстекла имеет гораздо меньший угол острия (часто от 60° до 90°) и “дублированную” режущую кромку. Эта модификация превращает действие из “реза” в “скрежет”, что предотвращает разрушение материала.

- Пластмассы общего назначения (ПВХ, ПНД): Лучшее сверло для пластика должно использоваться на высоких оборотах, но с очень низким давлением подачи, чтобы избежать расплавления. Если вы вынуждены использовать металлическое сверло, профессионалы рекомендуют “сломать” острый край сверла с помощью точильного камня, чтобы снизить его агрессивность.

6.3 Хрупкие подложки: Почему вам нужно лучшее сверло для стекла

Одна из самых опасных ошибок - попытка использовать металлическое сверло на стекле или керамической плитке. Металлические сверла работают на срезание, что создает высокочастотные вибрации - рецепт для немедленного разрушения.

The лучшее сверло fили стекло это либо твердосплавное сверло с острым наконечником, либо пила для отверстий на алмазной связке. Эти инструменты используют абразивное шлифование, а не резку. Они требуют постоянной подачи воды или охлаждающей жидкости для отвода тепла и предотвращения теплового удара стекла.

Таблица 5: Матрица межматериальной совместимости и рисков

| Материал | Можно ли использовать металлическую насадку? | Рекомендуемый инструмент | Первичный риск |

| Твердая/мягкая древесина | Да (с осторожностью) | Лучшие сверла для дерева (Brad Point) | Раскалывание и выход “из строя”.” |

| Акрил / оргстекло | Нет (Высокий риск) | Лучшее сверло для оргстекла (Slow Helix) | Хватает и разбивает вдребезги. |

| ПВХ / полиэтилен | Да | Лучшее сверло для пластика | Плавление и “самокормление”.” |

| Стекло / Керамика | НИКОГДА | Лучшее сверло для стекла (алмазное/острое) | Непосредственный перелом. |

| Каменная кладка / бетон | НИКОГДА | Каменное сверло (молотковое сверло) | Разрушает кромку металлического сверла за считанные секунды. |

6.4 Граничный случай: гибрид из нескольких материалов

В последние годы несколько лучших марок сверл выпустили сверла “Multi-Material”. Как правило, они имеют специализированный твердосплавный наконечник, заточенный под углом, который может работать как с каменной кладкой, так и с металлом. Хотя они удобны для легкого строительства, они редко являются лучшим типом сверл для металла в специализированной механической мастерской, поскольку им не хватает точности и скорости отвода стружки, как настоящим кобальтовым спиральным сверлам.

7. Технический протокол: Скорости, подачи и охлаждающие жидкости

Лучшее сверло для сверления металла все равно не справится с задачей, если игнорировать показатель Surface Feet per Minute (SFM).

Таблица 4: Технический справочник машиниста (для бит 1/4″)

| Материал | SFM (фут/минута) | Рекомендуемое число оборотов | Корм (IPR) | Смазочный материал |

| Алюминий | 250 - 300 | 4,500 | 0.008″ | WD-40 / Керосин |

| Мягкая сталь | 100 - 110 | 1,600 | 0.005″ | Масло для резки |

| Нержавеющая сталь 304 | 30 - 50 | 600 | 0.004″ | Moly-Dee / Высокое давление |

| Закаленная сталь | 15 - 20 | 250 | 0.002″ | Постоянная заливка охлаждающей жидкости |

8. Анализ бренда: Определение лучшего бренда буровых коронок на 2026 год

В 2026 году рынок режущих инструментов будет фрагментирован как никогда. С наплывом бюджетного импорта и ребрендингом старых брендов выбор лучшей марки сверл требует не только упаковки, но и последовательности термообработки и металлургической чистоты производителя. Основываясь на данных о промышленных характеристиках, испытаниях на срок службы инструмента и отзывах профессиональных машинистов, мы разделили лучшие бренды на три разных уровня.

8.1 Уровень 1: Промышленная и элитная точность (Guhring, OSG, Dormer)

Для крупносерийного производства с ЧПУ или критически важного машиностроения эти бренды являются бесспорными лидерами. Они не просто продают “металлические биты”, они продают прецизионные решения с микронными допусками.

- Гуринг: Компания широко известна как производитель лучших в мире кобальтовых сверл по металлу. Их специализированные покрытия (например, Signum или Fire) и параболическая геометрия желобков устанавливают эталон для глубокого сверления.

- OSG: Японская компания славится своими лучшими сверлами для закаленного металла. Их твердосплавные технологии являются отраслевым стандартом для сверления инструментальных сталей с высокой HRC.

- Дормер: Европейский авторитет в области HSS и кобальта. Если вам нужно сверло, сохраняющее свою геометрию в течение сотен повторных заточек, Dormer - лучшая марка сверл по долговечности.

8.2 Уровень 2: Профессиональные рабочие места и ТОиР (Викинг, Кливленд, Милуоки)

Эти бренды ориентированы на механиков, специалистов по техническому обслуживанию и подрядчиков, которым требуется лучший тип сверла для металла в портативных или менее идеальных условиях.

- Viking (производство США): Известны своими хвостовиками с “тройной пластиной”, которая предотвращает проскальзывание сверла в патроне - главное преимущество при высокомоментном сверлении толстого листа. Линия “Super Premium” часто упоминается как лучшие кобальтовые сверла по металлу для ручного использования.

- Кливленд: Являются основным продуктом американских машиностроительных заводов. Они обеспечивают исключительное постоянство лучших сверл для стали по более доступной цене, чем элитные промышленные бренды.

- Милуоки (Красная спираль): Отличное решение в категории электроинструментов. Благодаря конструкции с переменной спиралью это лучшее сверло для сверления металла при использовании аккумуляторных дрелей, так как оно быстрее очищается от стружки и сохраняет ресурс аккумулятора.

8.3 Уровень 3: дорогостоящие товары для дома и торговли (Bosch, Irwin)

Для общего ремонта, домашних работ или легких металлических конструкций эти марки предлагают оптимальное соотношение цены и производительности.

- Бош: Их сверла для работы с различными материалами являются инновационными, но их набор Cobalt M35 остается лучшим сверлом для ремонта пластика, алюминия и легкой стали для среднего домовладельца.

- Ирвин: Постоянные и широкодоступные. Хотя они не предназначены для круглосуточного производства, это надежная лучшая марка сверл для периодического изготовления металлических изделий.

Таблица 8: Матрица ранжирования брендов на 2026 год

| Уровень | Бренд | Специализация | Лучшее для... | Рейтинг точности |

| Elite | Гуринг | Промышленный M42 и твердый сплав | Аэрокосмическая промышленность, ЧПУ, крупносерийное производство | 10/10 |

| Профессия | Викинг / PTD | M35 Cobalt (Premium) | Механика, толстые плиты, ТОиР | 9/10 |

| Pro-Contractor | Милуоки | Переменная спираль HSS/Co | Аккумуляторные дрели, скорость | 8/10 |

| Общее использование | Bosch | Наборы и коврики M35 | Лучшее сверло для пластика/DIY | 7/10 |

8.4 Предупреждение о “подделке”

На современном рынке “кобальт” часто используется как маркетинговое слово, а не как металлургический факт. Многие недорогие наборы имеют лишь кобальтовое покрытие, а не настоящий кобальтовый сплав. Покрытие стирается после первой же заточки, в то время как настоящее сверло M35 или M42 от авторитетного бренда лучших сверл сохраняет свои свойства на протяжении всего срока службы.

9. Поиск и устранение неисправностей: Анализ режимов отказов

Даже при использовании самого лучшего сверла для металла неизбежны поломки при изменении рабочих параметров. Однако профессиональный машинист не просто заменяет сломанный инструмент, он проводит “вскрытие” вышедшего из строя сверла, чтобы выявить основную причину. Проанализировав характер износа ваших лучших кобальтовых сверл по металлу, вы сможете скорректировать технологический процесс, чтобы предотвратить будущие простои.

9.1 Износ внешних углов (“обгоревший” наконечник)

Это самая распространенная неисправность в металлообработке. Внешние углы режущих кромок являются наиболее быстро движущимися частями сверла и выделяют наибольшее количество тепла.

- Симптом: Острые углы долота закруглены, обесцвечены (синие или черные) или полностью оплавлены.

- Причина: Повышенное число оборотов. Вы превысили предельное количество поверхностных футов в минуту (SFM) для данного металла.

- Решение: Снизьте скорость. Если вы используете лучшие сверла для стали, убедитесь, что вы используете масло для резки на основе серы, чтобы отвести тепло от критических углов.

9.2 Обломанные режущие кромки

В отличие от плавления, скол - это механическое, а не термическое разрушение.

- Симптом: Небольшие зазубрины или куски металла, отсутствующие на режущих кромках.

- Причина: Вибрация (болтание) или чрезмерная подача. Это характерно для твердосплавных или кобальтовых сверл M42 из-за их высокой твердости и низкой вязкости. Часто это происходит, когда заготовка не закреплена надежно или шпиндель сверлильного станка имеет слишком большой “прогиб” (биение).

- Решение: Увеличьте жесткость установки. Убедитесь, что заготовка прочно закреплена, и немного уменьшите скорость подачи.

9.3 Сорвавшиеся долота (катастрофический излом)

Слом сверла обычно является результатом чрезмерного крутящего момента или скопления стружки.

- Симптом: Сверло ломается чисто по флейте или около хвостовика.

- Причина: Упаковка для чипов. В глубоких отверстиях, если стружка не может выйти из флейты, она сжимается в сплошную массу, вызывая заклинивание долота. Вот почему параболическая флейта часто является лучший тип сверла для металла для глубоких отверстий.

- Решение: Используйте цикл “Peck Drilling” для очистки от стружки. Увеличьте количество смазки, чтобы помочь стружке скользить по желобкам.

9.4 Сбой в работе сети и “хождение”

- Симптом: Сверло раскалывается по центру (полотно) или не может точно начать отверстие.

- Причина: Чрезмерная сила тяги без пилотного отверстия или тупого разъемного острия. Если полотно слишком толстое, а острие не “истончено”, давление, необходимое для продвижения долота вперед, в конечном итоге расколет сердечник.

- Решение: Убедитесь, что вы используете острие с углом развала 135° - это лучшее сверло для сверления металла с целью самоцентрирования и меньшим усилием.

Таблица 9: Руководство по устранению неисправностей для машиниста

| Визуальный симптом | Основная причина | Немедленное исправление |

| Скругленные внешние углы | Повышенное число оборотов (нагрев) | Уменьшить число оборотов / увеличить количество охлаждающей жидкости |

| Губы с трещинами | Болтовня / вибрация | Улучшение зажима / уменьшение подачи |

| Защелкнутые флейты | Засорение стружки | Используйте цикл Пэка / параболическую флейту |

| Глазурованная заготовка | Недостаточная подача (перетирание) | Усилить давление / заточить долото |

| Отверстие увеличенного размера | Неравномерная заточка | Проверьте симметрию углов точек |

Подведите итоги

Выбор лучшего сверла по металлу - это точная наука, заключающаяся в подборе металла инструмента, в частности, кобальта M35 для нержавеющей стали или твердого сплава для закаленных сплавов, с геометрией острия расщепления 135 градусов для обеспечения мгновенного проникновения и термической стабильности. Хотя выбор авторитетного бренда сверл, такого как Guhring или Viking, очень важен для обеспечения стабильности, конечный успех резки зависит от соблюдения профессиональных протоколов, таких как низкое число оборотов и постоянное давление подачи, чтобы предотвратить закалку и преждевременный выход инструмента из строя. В конечном счете, лучшее сверло для металла - это то, которое балансирует между “красной твердостью” и структурной прочностью, превращая сложную задачу в точный инженерный акт.