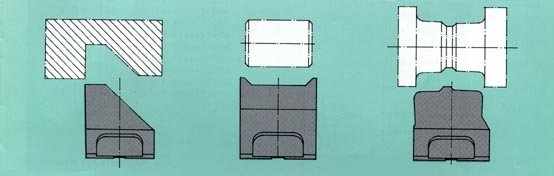

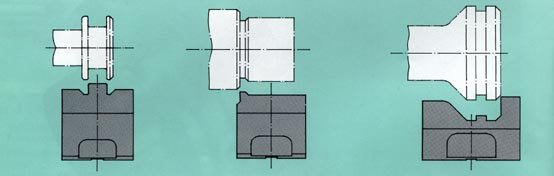

Carbide lathe form tool

A carbide lathe form tool is a type of form cutting tool used on a lathe machine that is specifically designed to shape or cut materials with a distinct profile or contour in a single operation. The “carbide” in its name refers to the material the tool is made from, usually tungsten carbide, which is a very hard and durable material capable of maintaining a sharp edge even at high temperatures and speeds, thereby increasing the tool’s lifespan and performance.

The cutting edge of a carbide lathe form tool is ground to match the specific shape or contour that needs to be produced on the workpiece. When the tool is applied against the rotating workpiece on a lathe, it carves out material, replicating its own profile onto the workpiece. This makes carbide lathe form tools ideal for precision machining tasks where complex shapes, grooves, or profiles need to be consistently reproduced, such as in the manufacturing of custom parts and components. Their carbide composition ensures they can handle a variety of materials, including hard metals that would wear down softer cutting tools quickly.