구멍 가공에 가장 일반적으로 사용되는 도구 중 하나인 U 드릴은 일반적으로 얕은 구멍 드릴, 워터젯 드릴, 폭력적인 드릴, 빠른 드릴, T 드릴, 인서트 드릴 등 다양한 이름으로 불립니다. 표준 명칭은 인덱서블 인서트 드릴 또는 머신 척 드릴이어야 합니다. “U-드릴”이라는 용어는 샌드빅 코로만트 T-MAX U-드릴에서 유래했으며, 이후 업계에 널리 퍼지면서 점차 일반적인 명칭으로 발전했습니다.

U-드릴에 사용되는 인서트의 유형은 무엇인가요?

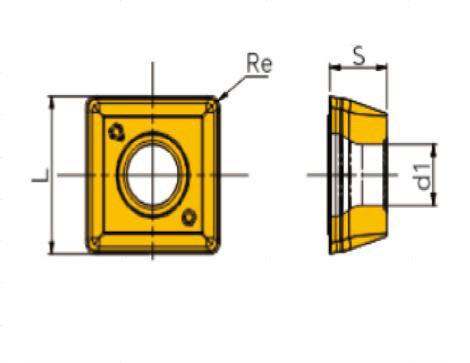

몇 가지 일반적인 유형이 있습니다. SPMG, SOMT, WCMT, 의 경우 구체적인 데이터는 다음 표를 참조하세요.

| 모델 | L | S | RE |

|---|---|---|---|

| SOMT050204-PC FPA010 | 4.9 | 2.38 | 0.4 |

| SOMT060204-PC FPA010 | 5.7 | 2.38 | 0.4 |

| SOMT070306-PC FPA010 | 6.8 | 2.8 | 0.6 |

| SOMT08T306-PC FPA010 | 7.9 | 3.97 | 0.6 |

| SOMT09T308-PC FPA010 | 9.2 | 3.97 | 0.8 |

| SOMT11T308-PC FPA010 | 11 | 3.97 | 0.8 |

| SOMT130408-PC FPA010 | 12.8 | 4.4 | 0.8 |

| SOMT150510-PC FPA010 | 15 | 4.8 | 1 |

| 모델 | L | S | RE |

|---|---|---|---|

| SPMG050204-EC FPA010 | 5 | 2.38 | 0.4 |

| SPMG060204-EC FPA010 | 6 | 2.38 | 0.4 |

| SPMG07T308-EC FPA010 | 7.94 | 3.97 | 0.8 |

| SPMG090408-EC FPA010 | 9.8 | 4.3 | 0.8 |

| SPMG110408-EC FPA010 | 11.5 | 4.8 | 0.8 |

| SPMG140512-EC FPA010 | 14.3 | 5.2 | 1.2 |

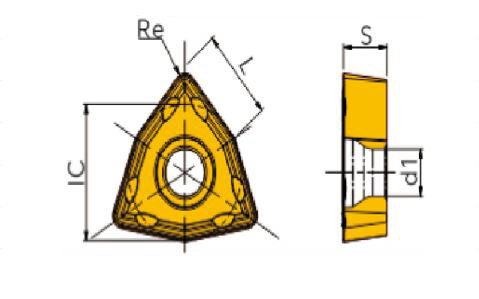

| 모델 | L | IC | S | RE |

|---|---|---|---|---|

| CWMT030208-TM FPA005 | 3.8 | 5.56 | 2.38 | 0.8 |

| CWMT040208-TM FPA005 | 4.3 | 6.35 | 2.38 | 0.8 |

| CWMT050308-TM FPA010 | 5.4 | 7.94 | 3.18 | 0.8 |

| CWMT06T308-TM FPA010 | 6.5 | 9.525 | 3.97 | 0.8 |

| CWMT080412-TM FPA010 | 8.7 | 12.7 | 4.76 | 1.2 |

가장 일반적으로 사용되는 유형은 WC, SP 및 SO입니다. U 드릴 금속 가공의 인서트. 드릴링 작업은 공구 교환에 필요한 시간을 줄여주기 때문에 인덱서블 인서트 드릴을 사용하는 데 매우 적합합니다. U 드릴을 황삭으로 사용하는 기술은 매우 성공적입니다. 드릴 또는 밀링 커터로 여러 번 축 방향으로 절단하여 더 깊은 캐비티 또는 구멍을 만들 수 있습니다. 이 방법은 황삭에 특히 적합합니다. 주 절삭력이 스핀들을 따라 축 방향으로 집중되기 때문에 에너지 효율적이고 효과적이며 기계 스핀들에 대한 요구 사항을 줄여줍니다. 인서트 드릴링 공구용 구멍을 뚫는 것은 내부 인서트 밀링 공정의 첫 번째 단계입니다. 이 독특한 칩 브레이커는 가장자리가 주름진 독특한 디자인으로 되어 있습니다. 이를 통해 높은 모서리 강도와 효과적인 칩 브레이킹을 보장합니다.

U 드릴 인서트를 사용한 가공 팁

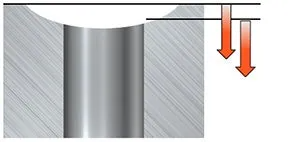

불규칙한 표면 드릴링

불규칙

컨벡스

Concave

- 진동 경향을 최소화하고 처짐의 영향을 줄이기 위해 가능한 가장 짧은 드릴을 사용합니다.

- 절단 속도 및 최저 권장 이송을 위한 권장 시작 값

- 오목 반경이 드릴 반경과 같거나 작은 경우 6-7×DC는 권장하지 않습니다.

미리 뚫린 구멍

중앙 인서트와 주변 인서트 사이의 절삭력 균형을 허용 가능한 수준으로 유지하려면 미리 뚫은 구멍이 DC/4보다 크지 않아야 합니다.

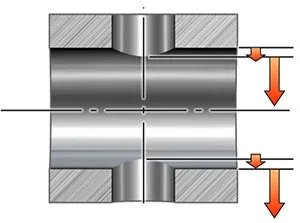

크로스 홀 드릴링

도전 과제:

- 칩 배출이 영향을 받아 더 문제가 될 수 있습니다.

- 교차로에서 디버링은 어렵습니다. 버 형성은 가능한 한 작아야 합니다.

- 기존 드릴링보다 공구 마모가 더 많이 발생합니다.

가이드라인:

- 직경이 다른 구멍의 경우: 버 형성을 줄이기 위해 큰 구멍을 먼저 뚫습니다.

- 구멍을 통과하는 동안 가장 낮은 권장 공급량으로 시작하세요.

- 구멍을 가로지르는 동안 칩이 배출되므로 칩이 오래 남는 소재에는 권장되지 않습니다.

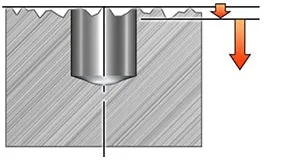

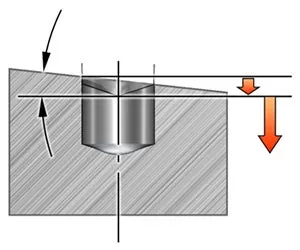

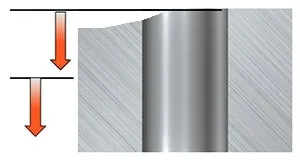

경사진 입구/출구 드릴링

절삭날에 고르지 않고 과도한 힘이 작용합니다.

- 드릴이 공작물에 들어가고 나올 때 간헐적 절단

- 진동 발생 확률 증가

- 드릴링 프로필을 왜곡할 수 있습니다.

- 기존 드릴링보다 공구 마모가 더 많이 발생합니다.

일반 권장 사항:

- 안정성이 중요합니다. 길이 대 직경 비율이 작으면 허용 오차를 유지하는 데 도움이 됩니다.

- 경사가 큰 공작물을 입력할 때는 작은 평평한 표면을 밀링하는 것이 좋습니다.

각진 표면 또는 경사진 표면, 입구

- 진동 경향을 최소화하고 처짐의 영향을 줄이기 위해 가능한 가장 짧은 드릴을 사용합니다.

- 완전히 맞물릴 때까지 최저 권장 절삭 속도와 최저 권장 이송량의 1/3(또는 그 이하)로 시작한 다음 정상 이송으로 돌아갑니다.

- 4-5×DC의 경사진 입구는 최대 15º까지 기울일 수 있습니다.

- 6-7×DC의 경사진 입구는 최대 10º까지 기울일 수 있습니다.

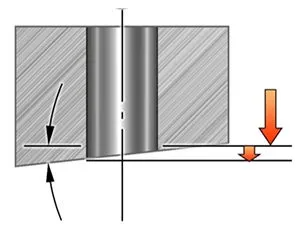

각진 표면 또는 경사진 표면, 출구

- 진동 경향을 최소화하고 처짐의 영향을 줄이기 위해 가능한 가장 짧은 드릴을 사용합니다.

- 절삭 속도 및 최저 권장 이송에 대한 권장 시작 값(또는 그 이하)

- 4-5×DC 경사 출구는 최대 15º까지 기울일 수 있습니다.

- 6-7×DC 경사 출구는 최대 5º까지 기울일 수 있습니다.

비대칭 곡면 드릴링하기

- 경사진 표면과 유사하게 드릴이 중앙에서 바깥쪽으로 구부러지는 것을 최소화하기 위해 가능한 가장 짧은 드릴을 사용합니다.

- 오목한 표면의 경우 초기 침투율의 1/3로 공급을 줄입니다.

- 곡면의 반경은 드릴 반경보다 커야 합니다.

- 6-7×DC 드릴에는 권장하지 않음

U 드릴 인서트의 작동 방식 및 적용 분야

인덱서블 인서트가 있는 드릴이라고도 하는 U 드릴은 주로 다양한 재료에 고효율로 구멍을 뚫는 데 사용되는 도구입니다. 다음은 U 드릴의 작동 원리에 대한 자세한 설명입니다:

1. 구성 요소 및 구조

- U 드릴 바디: U 드릴의 주요 부분으로, 일반적으로 견고한 재질로 만들어집니다. 중앙과 주변부에 각각 하나씩 두 개의 인서트 시트가 있습니다. 이 시트는 교체 가능한 인서트(절삭날)를 고정합니다.

- 삽입: U 드릴은 두 개의 인덱서블 인서트를 사용합니다. 중앙 삽입 및 주변 장치 삽입. 중앙 인서트는 구멍의 중심부에서 재료를 절단하고 주변 인서트는 바깥쪽 가장자리를 절단합니다. 바깥쪽 인서트는 일반적으로 더 큰 절단 표면을 처리하므로 더 많은 작업을 수행합니다.

2. 절단 과정

- 듀얼 커팅 액션: U 드릴이 고속으로 회전하면서 양쪽 인서트가 동시에 공작물에 맞물립니다. 중앙 인서트는 구멍의 안쪽 부분을 절단하고 바깥쪽 인서트는 바깥쪽 지름을 절단합니다. 이 조합은 절삭 하중이 두 개의 인서트에 분산되므로 U 드릴의 효율성이 매우 높습니다.

- 냉각수 시스템: U 드릴은 일반적으로 내부 절삭유 채널로 설계됩니다. 절삭유는 이 채널을 통해 흐르며 절삭 구역을 직접 냉각시켜 열과 마찰을 줄여줍니다. 또한 드릴링된 구멍에서 칩을 씻어내는 데 도움이 됩니다.

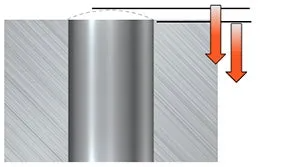

3. 드릴링 작업

- 정렬 및 포지셔닝: 드릴링하기 전에 공작물을 기계 테이블 또는 고정 장치에 단단히 고정합니다. CNC 프로그래밍 또는 수동 위치 지정을 통해 U 드릴의 중심이 의도한 구멍 위치에 정렬됩니다.

- 컷 시작하기: 기계 스핀들이 회전하고 U 드릴이 공작물 안으로 이동하기 시작합니다. 중앙 인서트가 코어를 드릴링하여 절단을 시작하고 주변 인서트가 그 뒤를 따라 절단을 시작합니다. 공구가 더 깊숙이 침투함에 따라 두 인서트가 계속해서 재료를 효율적으로 제거합니다.

- 칩 대피: 재료가 절단되면 칩이 생성됩니다. 이 칩은 회전하는 인서트와 내부 절삭유의 결합 작용으로 구멍에서 배출되어 칩을 제거하고 막힘을 방지하는 데 도움이 됩니다.

- 드릴링 완료: U 드릴이 프로그래밍된 깊이에 도달하면 공구가 후퇴하여 완성된 구멍을 남깁니다. 인서트의 높은 정밀도와 공구 본체 설계로 인해 일반적으로 구멍이 정확하고 추가 재작업이 필요하지 않습니다.

4. U 드릴의 장점

- 높은 효율성: U 드릴은 두 개의 인서트를 사용하여 동시에 절단하기 때문에 기존 드릴에 비해 훨씬 빠른 속도와 이송으로 작동하여 사이클 시간을 단축합니다.

- 정밀도: U 드릴의 설계는 정확한 구멍 직경을 보장하므로 보링이나 리밍과 같은 추가 마감 작업이 필요 없는 경우가 많습니다.

- 냉각수 효율성: 내장된 절삭유 채널은 고속 드릴링 중에 인서트의 냉각을 유지하여 마모를 줄이고 공구 수명을 연장합니다.

5. 운영 고려 사항

- 선택 항목 삽입: 공작물 재질(예: 강철, 알루미늄, 주철)에 따라 올바른 인서트 재질과 형상을 선택하는 것이 중요합니다. 올바른 인서트를 사용하면 더 부드러운 절삭을 보장하고 공구 수명을 연장할 수 있습니다.

- 절단 매개변수: 드릴링 속도와 이송 속도는 구멍의 재료와 깊이에 따라 조정해야 합니다. 이송 속도가 너무 빠르면 인서트가 과도하게 마모되거나 손상될 수 있습니다.

- 냉각수 흐름: 절삭유 시스템이 올바르게 설정되어 있고 작동하는지 확인하십시오. 절삭유가 충분하지 않으면 과열 및 조기 공구 고장으로 이어질 수 있습니다.

U 드릴 인서트는 무엇이며 왜 인기가 있을까요?

U 드릴 인서트는 인덱서블 U 드릴에 사용되는 절삭 공구로, 고효율 구멍 드릴링을 위해 특별히 설계되었습니다. 이러한 인서트는 일반적으로 높은 절삭 속도와 온도를 견딜 수 있는 카바이드 또는 기타 단단한 재료로 만들어집니다. 교체가 가능하므로 인서트가 무뎌지면 드릴 전체를 교체하는 대신 인서트를 교체할 수 있어 비용 효율적입니다.

U 드릴 인서트가 인기 있는 이유

높은 효율성: 인서트가 있는 U 드릴은 구멍 중심과 둘레에 각각 하나씩 두 개의 인서트를 동시에 사용하여 절삭하기 때문에 기존의 트위스트 드릴보다 훨씬 빠르게 구멍을 뚫을 수 있습니다. 따라서 가공 시간이 크게 단축됩니다.

비용 효율적: 인서트를 교체할 수 있으므로 전체 툴링 비용이 절감됩니다. 전체 드릴을 교체하는 대신 마모된 인서트만 교체하면 됩니다.

다용도성: U 드릴 인서트는 강철, 스테인리스강, 주철, 비철 소재 등 다양한 소재에 사용할 수 있습니다. 다양한 용도에 맞게 다양한 인서트 형상과 코팅을 사용할 수 있습니다.

정밀도: U 드릴 인서트는 드릴링 시 높은 정밀도를 제공하여 보링 또는 리밍과 같은 2차 마감 작업 없이도 구멍을 생성하는 경우가 많습니다.

절삭유 공급: 많은 U 드릴은 드릴링 중에 인서트를 냉각시켜 공구 수명과 칩 배출을 개선하는 내부 절삭유 채널이 설계되어 있습니다.

U 드릴 인서트 사용 시 중요 고려 사항

U 드릴 인서트를 사용할 때 최적의 성능을 보장하려면 몇 가지 요소를 고려해야 합니다:

1. 삽입 재료 선택

공작물 재질에 따라 올바른 인서트 재질(카바이드, 코팅 카바이드 등)을 선택합니다. 재료에 따라 최상의 결과를 얻기 위해 특정 인서트가 필요합니다. 예를 들어, 단단한 강철을 드릴링하려면 더 단단한 인서트가 필요할 수 있고, 알루미늄과 같은 부드러운 소재에는 더 특수한 인서트 형상이 필요할 수 있습니다.

2. 절단 속도 및 이송 속도

절삭 속도와 이송 속도는 공작물 소재와 인서트 유형에 적합해야 합니다. 이송 속도가 너무 빠르면 인서트 고장의 원인이 될 수 있고, 이송 속도가 너무 낮으면 칩 형성이 불량하거나 과도한 열이 발생할 수 있습니다.

권장 속도 및 이송에 대해서는 제조업체의 지침을 참조하여 재료의 경도와 구멍 깊이에 따라 조정합니다.

3. 냉각수 관리

절삭유가 절삭 영역으로 제대로 전달되는지 확인합니다. 절삭유는 열을 줄이고 공구 마모를 방지하며 칩 배출을 돕습니다. U 드릴에는 내부 절삭유 채널이 있는 경우가 많지만, 이 채널이 올바르게 작동하는지 확인해야 합니다.

절삭유가 부족하거나 절삭유 통로가 막히면 과열, 공구 수명 단축, 홀 품질 저하로 이어질 수 있습니다.

4. 올바른 인서트 설치

인서트가 U 드릴 본체에 올바르게 장착되고 고정되었는지 확인하십시오. 잘못 설치하면 인서트가 움직이거나 구멍 품질이 떨어지거나 공구 본체가 손상될 수 있습니다.

인서트 마모 여부를 주기적으로 점검하고 인서트가 무뎌지면 교체하여 공작물이나 공구가 손상되지 않도록 합니다.

5. 칩 대피

드릴링 프로세스 중 칩 배출을 모니터링합니다. 칩 제거가 제대로 이루어지지 않으면 칩이 구멍을 막아 공구 고장, 과열 또는 공작물 손상으로 이어질 수 있습니다.

칩이 구멍에서 효과적으로 제거되지 않는 경우 이송 속도 또는 절삭유 흐름을 조정합니다.

6. 홀 깊이 및 정확도

U 드릴은 구멍을 빠르게 뚫는 데 이상적이지만 설정과 재료에 따라 정확도가 달라질 수 있습니다. 깊은 구멍의 경우 구멍이 가늘어지거나 둥글지 않은 구멍이 생길 수 있으므로 U 드릴을 올바르게 정렬하여 편차를 방지해야 합니다.

7. 삽입 마모 모니터링

사용 중 인서트 마모를 추적하세요. 인서트가 마모되면 홀 품질에 부정적인 영향을 미칠 수 있으며 과도한 열이 발생하여 공작물이 파손되거나 손상될 위험이 높아질 수 있습니다.

홀 품질을 유지하고 공구 수명을 연장하려면 정기적인 검사와 적시에 인서트를 교체하는 것이 필수적입니다.

이 지침을 따르고 응용 분야에 적합한 인서트를 사용하면 가공 작업에서 U 드릴의 효율성, 비용 효율성 및 정밀도를 극대화할 수 있습니다.

결론

U-드릴은 사용 편의성과 비용 효율성이 특징인 카바이드 인서트가 포함된 드릴링 공구입니다. 다양한 재료의 가공을 용이하게 하기 위해 다양한 유형과 크기의 ONMY U-드릴 인서트가 제공되며, 높은 금속 제거율과 더불어 에너지 절약 및 효율적인 솔루션을 제공합니다. 고품질의 U-드릴 인서트가 필요하시면 ONMY에 문의하세요! 문의해 주시면 궁금한 점이나 우려 사항에 대해 기꺼이 답변해 드리겠습니다.