ミーリング は基本的に断続的な加工プロセスである。そのため、刃先の温度は高温(約1000℃)と低温の間を連続的に変動することになる。以下は、湿式フライス加工と乾式フライス加工のどちらが優れているか(湿式フライス加工と乾式フライス加工)である。

切削油剤の影響

刃先が切削に入ったり出たりするとき、温度変動が悪化する。そのため、切れ刃は熱衝撃と繰り返し応力を受け、最悪の場合、クラックが発生し、有効な工具寿命が早期に終了する可能性がある。

切断部の温度が高ければ高いほど、切削油剤の使用は適さない。

微細加工では、熱の発生が少ないため、切削油剤を使用しても荒加工のように工具寿命が大幅に短くなることはない。

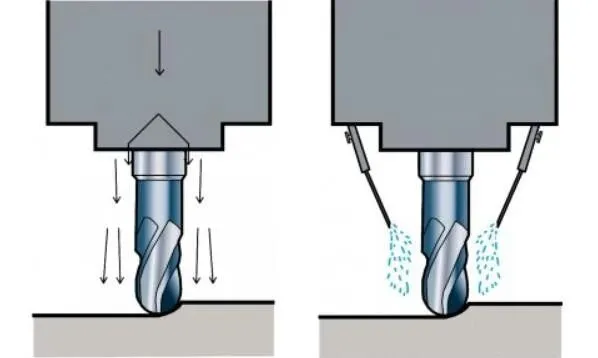

乾式製粉

ドライフライス加工は、刃先の工具寿命を延ばすことができる。温度は変動するが、硬質合金材料の設計範囲内に収まる。荒フライス加工は、常に切削油を使用せずに行うべきである。

切削液を使用した湿式フライス加工

切削油剤を使用すべき例外もある:

(1)ステンレス鋼やアルミニウム合金の仕上げで、金属粒子が表面のテクスチャーに埋め込まれるのを防ぐ。

(2) 被削材の潤滑と冷却のため、低い切削速度での高温合金のフライス加工。

(3) 鋳鉄のフライス加工は、環境・健康保護と部品の精度向上のため、粉塵を湿らせて洗い流す。

(4) 幾何学的変形を防ぐための薄肉部品のフライス加工。

(5)深いキャビティを加工する場合、少量の専用油を圧縮空気で使用する極少量潤滑システム(MQL)が切り屑の排出を助けることができる。

MQLシステムでは、「オイルミスト」の量は、従来のフィルター付き換気システムを通して排出される1時間当たり数ミリリットルのオイルに過ぎない。

湿式フライス加工を行わなければならない場合は、十分な量の切削液を使用すること。

2つの製粉方法の主な違いは何ですか?

湿式フライス加工では切削液を使用するが、乾式フライス加工では切削液を使用しない。

切削油剤を使う利点は何ですか?

切削液を使用することで、切削部の温度を冷却し、熱衝撃を低減し、工具の寿命を延ばすことができる。また、切削油剤は切粉を除去し、環境を保護する効果もあります。

乾式製粉の利点は何ですか?

ドライフライス加工では、切削液の使用や処理が不要なため、運転コストが低くなります。さらに、ドライフライス加工は温度変動を小さくするため、工具にもメリットがあります。

この2つの方法は、どのような状況で適用できるのか?

湿式フライス加工は、冷却が必要な高温合金の加工に適している。乾式フライス加工は、粗加工や環境汚染が少ない加工に適しています。

適切な粉砕方法を選ぶには?

材料特性、加工深さ、要求精度などを考慮し、コストと効率のバランスをとりながら最適な方法を選択する必要がある。また、特殊な材料にはMQL法を使用することもある。

結論

どちらの方法にも長所と短所がある。高品質な結果を効率的に得るためには、特定の用途に応じて最適な方法を選択する柔軟なアプローチが推奨される。工具の寿命と性能を最大限に引き出すには、適切な技術も重要である。

要約すると、湿式フライス加工と乾式フライス加工の選択は、個々の加工状況の技術的・経済的評価によって決まる。様々な要因を考慮した統合的なアプローチが、最良の結果を導きます。