機械加工の世界では、適切な切削工具の選択が、プロジェクトの品質、効率、成功を大きく左右します。一般的に使用される2つの切削技術は、エンドミルVSフェースミルです。どちらも金属加工や木工加工において重要な役割を果たしますが、それぞれの特徴や利点、用途を理解することは、十分な情報を得た上で決断を下す上で非常に重要です。この包括的なガイドでは、エンドミルとフェースミルの複雑さを探求し、特定のニーズに適した工具を選択できるようにします。

フェースミーリングとは?

フェイスミル加工 は、複数の歯を持つ回転切削工具を使用して、平らな表面から材料を除去する機械加工プロセスである。フェースミルとして知られる切削工具は、ワークピースの表面に対して垂直に回転し、滑らかで平らな仕上げ面を作る。

フェースミルは通常、直径がワークの幅より大きいため、一回のパスで全面をカバーすることができる。工具が回転すると、歯が断続的に被削材に接触し、回転するたびに小さな切り屑を除去する。

フェースフライスを使うべき場合

フェースフライス加工は理想的である:

- 大きく平らな面を作る

- ワークピースの角取り

- 大量の材料を素早く除去する

- 滑らかな表面仕上げの実現

- 二次加工のための表面処理

フェイスミル加工の利点

- 高い材料除去率:フェースミーリングは、大量の材料を素早く除去できるため、バルク材料の除去に効果的です。

- 優れた表面仕上げ:このプロセスでは、寸法精度の良い滑らかで平坦な表面が得られます。

- 汎用性:フェースミルは、金属、プラスチック、複合材料など、さまざまな材料に対応できます。

- 均一な切削負荷分散:複数の切れ刃が切削力を均等に分散し、工具の摩耗を低減し、工具寿命を向上させる。

- 大きな工作物に適しています:フェイスミル加工は、大きな平面の加工に特に効果的です。

フェースフライスの欠点

- 平面に限定されるフェースミーリングは、主に平らな平面サーフェスを作成するために設計されており、複雑な形状には適していません。

- 工具の初期コストが高い:複数の切れ刃を持つフェースミルは、単純な切削工具よりも高価な場合がある。

- 振動の可能性:大型のフェースミルは、特に剛性の低い機械セッ トアップの場合、振動を引き起こす可能性がある。

- 所要動力:正面フライス加工は、切削面積が大きいため、より強力な機械が必要になることが多い。

エンドミル加工とは?

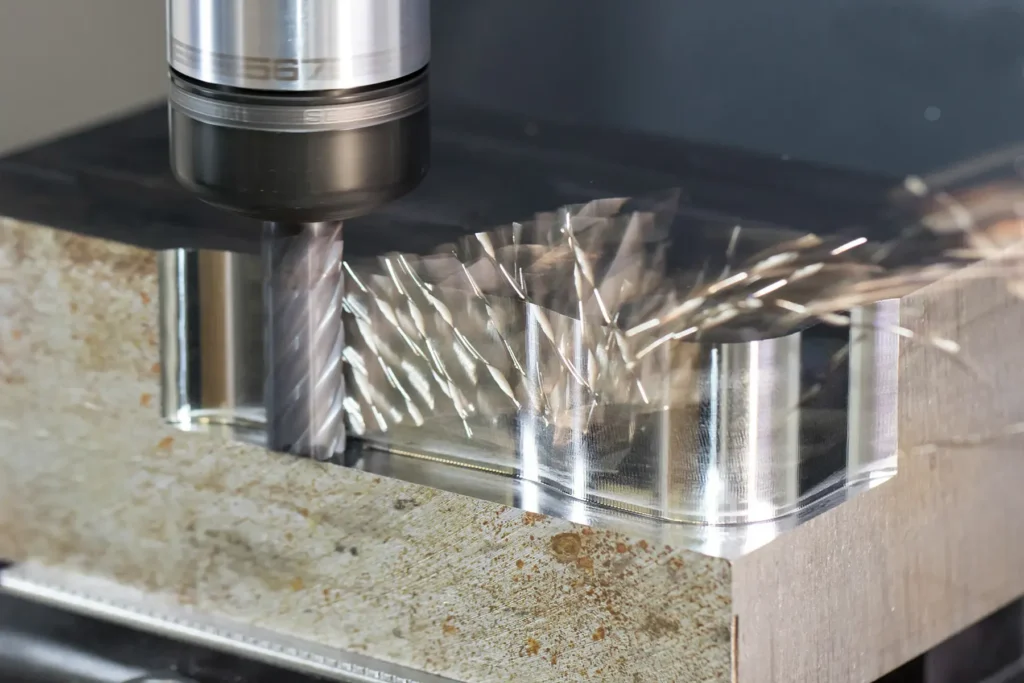

エンドミルは、端面と外周面の両方に歯を持つ回転切削工具を使用する多用途の加工プロセスである。エンドミルは、ワークピースに対して垂直な軸で回転するため、様々な方向への切削が可能です。

主に工具の面で切削するフェイスミルとは異なり、エンドミルでは工具の端面と側面の両方で切削することができます。この汎用性により エンドミル スロット、ポケット、輪郭など、さまざまな機能を作成する。.

エンドミル加工の利点

- 汎用性:エンドミルは、溝加工、ポケット加工、輪郭加工、穴あけなど、さまざまな加工が可能。

- 高精度:エンドミル加工では、複雑な形状やジオメトリを高精度で作成できます。

- 柔軟性:平面と三次元の輪郭の両方に対応できる。

- より小さなワークに適しています:エンドミルには様々なサイズがあり、大規模なプロジェクトにも小規模なプロジェクトにも適しています。

- プランジ加工が可能:多くのエンドミルは軸方向切削が可能で、プランジ切削やヘリカル内挿が可能。

エンドミル加工の欠点

- 材料除去率が低い:フェースミル加工に比べ、エンドミル加工は一般的に材料除去速度が遅い。

- たわみの可能性:細長いエンドミルは、切削力が加わるとたわみ、精度に影響を与える可能性があります。

- 発熱:エンドミルの切削動作は、より多くの熱を発生させ、工具寿命やワークの品質に影響を与える可能性があります。

- 表面仕上げのばらつき:表面仕上げは、特定の切削パラメータと工具形状によって変化する可能性がある。

フェースフライスとエンドミル加工の違い

フェースフライス加工とエンドミル加工の主な違いは、工具形状、切削動作、一般的な用途にあります:

- 工具形状:フェースミルは直径が大きく、フェース面に複数の切れ刃があるのに対し、エンドミルは端面と外周面の両方に切れ刃がある。

- 切削作用フェースミルは、主に加工面に垂直な面で切削する。エンドミルは、端面と側面の両方で切削できるため、より多様な切削加工が可能。

- 表面積の広さ:フェースミルは通常、1回のパスでより広い面積をカバーしますが、エンドミルはより小さい面積をより高精度に加工します。

- 代表的な用途フェースフライス加工は大きく平らな面を作るのに適しており、エンドミル加工は複雑な形状、溝、輪郭を作るのに適しています。

- 材料除去率:一般的にフェイスミル加工は高い材料除去率を提供しますが、エンドミル加工はより精密で多様な加工が可能です。

フェースフライス加工とエンドミル加工の選択

フェースフライス加工とエンドミル加工のどちらを選ぶかを決める際には、以下の要素を考慮してください:

- ワークの形状:大きく平らな面には、フェースミル加工が適しています。複雑な形状やフィーチャーには、エンドミル加工が適しています。材料除去の必要性短時間で大量の材料を除去する必要がある場合は、フェースミル加工の方が効率的です。

- 表面仕上げの要件:どちらの加工も良好な仕上げ面を得ることができますが、大きく平らな面では、フェースミル加工の方が安定した仕上がりになることが多いです。

- 機械の能力:選択したフライス加工に必要なパワーと剛性を備えていることを確認してください。

- 金型費用:各工程の金型の初期投資と長期的なコストを検討する。

- 生産量:平らな面を大量に生産する場合は、フェースフライスの方がコスト効率がよい場合があります。

エンドミルとフェースミルの用途

エンドミル加工

- スロットと溝の作成

- ポケットと輪郭

- 彫刻とテクスチャリング

- 掘削およびボーリング作業

- 金型製造

- 航空宇宙産業および医療産業向け精密部品

フェースフライスの用途

- ストック材料の四角化

- 溶接や二次作業のための表面処理

- 鋳造品や鍛造品に大きな平らな面を作る 建設・土木工事における表面の平坦化

- 大型機械部品の製造

- 精密測定のための表面処理

エンドミルやフェースミルに使用される切削工具の種類は?

エンドミル切削工具:

- フラットエンドミル:底の平らなキャビティとスロットの作成用

- ボールノーズエンドミル:3D輪郭加工と曲面仕上げ用

- コーナーラジアスエンドミル:コーナーのブレンドとフィレットの作成

- テーパーエンドミル抜き勾配やテーパ面加工用

- スレッドミル内ねじ・外ねじ加工用

- 荒加工用エンドミル:切削抵抗の低減による迅速な材料除去

フェースフライス切削工具:

- シェルフェイスミル刃先交換式チップ付き大径カッター

- インテグラルシャンクフェースミルより精密な加工を可能にする小径フェースミル

- 高送りフェースミル高い送り速度で高い材料除去率を実現する設計

- 倣い正面フライス輪郭加工用

- 面取りフェースミルワークエッジの面取りや開先加工に

- 両面フェースミル:両面に切れ刃があり、汎用性が高い。

エンドミルまたはフェースミル用の切削工具を選ぶ際には、以下のような要素を考慮する:

- 被削材

- 希望する表面仕上げ

- 機械能力

- 工具寿命の要件

- クーラントの供給状況

- コスト

結論

エンドミル加工とフェースミル加工は、どちらも現代の機械加工において重要な役割を果たしています。フェースミル加工は、大きく平らなサーフェスを素早く効率的に作成することに優れているため、大量の材料除去や表面処理に理想的です。一方、エンドミル加工は、比類のない多様性と精度を提供し、複雑な形状やフィーチャーの作成を可能にします。

各工程の長所と限界を理解することで、特定のプロジェクト要件にどのフライス加工技術を使用するかについて、十分な情報を得た上で決定することができます。フェースミル加工とエンドミル加工のどちらかを選択する際には、ワークの形状、材料除去の必要性、仕上げ面の要求、生産量などの要素を考慮することを忘れないでください。

最終的に、多くの加工プロジェクトでは、両方のテクニックを組み合わせることで、それぞれの長所を活かし、最適な結果を得ることができます。エンドミル加工とフェースミル加工の両方の応用をマスターすることで、様々な加工課題に取り組み、高品質なパーツを効率的に生産することができるようになります。