La guida definitiva alla fresatura a spalla 2025

La fresatura di spalla è un'operazione fondamentale nella lavorazione meccanica e nella produzione CNC, in cui una fresa crea contemporaneamente due superfici distinte su un pezzo: un fondo piatto (o faccia) e una spalla verticale (un bordo a gradini), tipicamente con un angolo preciso di 90 gradi. Questa operazione combina elementi di fresatura frontale (per la superficie piana) e fresatura periferica (laterale) (per la parete verticale), consentendo un'efficiente asportazione di materiale in un unico passaggio.

Concetti fondamentali: fresatura frontale, laterale e a spalla

Per selezionare la strategia corretta, è necessario comprendere la fisica dell'azione di taglio. Il fattore di differenziazione principale è l'angolo di inclinazione (Kr) e come scompone la forza di taglio (F) nelle componenti assiale (Fa) e radiale (Fr).

A. La fisica delle forze

Il rapporto tra le forze di taglio e l'angolo di inclinazione è regolato da:

- Forza radiale (Fr): Fr \approx F \times \sin(Kr) (Responsabile della deflessione/vibrazione)

- Forza assiale (Fa): Fa \approx F \times \cos(Kr) (Preme la parte sul tavolo)

B. Matrice di confronto dettagliata

| Caratteristica | Fresatura frontale (45°) | Fresatura a spalla (90°) | Fresatura laterale (0°/90°) |

|---|---|---|---|

| Angolo di incidenza (Kr) | 45° (Standard) | 90° | 0° – 90° (Dipende da Helix) |

| Scomposizione delle forze | Bilanciato: ~50% radiale, ~50% assiale | Radiale dominante (~95%), Assiale minimo | 100% Forza radiale |

| Fattore di assottigliamento del chip | 0.707 (Diminuzione significativa) | 1.00 (Nessun diradamento a >50% Ae) | Dipende dalla profondità radiale (Ae) |

| Strumento di coinvolgimento | Solo faccia inferiore | Fondo + Parete laterale | Solo parete laterale (periferia) |

| Rischio di deflessione | Bassa (forze dirette nel mandrino) | Alto (effetto cantilever) | Molto alto (lo strumento spinge via) |

| Applicazione primaria | Rivestimento ad alto MRR, planarità | Gradini, tasche, pareti a 90° | Profilatura, Contornatura |

Dettagli che puoi vedere su fresatura frontale, fresatura di spallamenti, fresatura di profili e fresatura a avanzamento rapido articolo.

C. Analisi approfondita

1. Fresatura frontale (angolo di inclinazione 45°)

- Meccanismo: L'angolo di 45° dirige le forze di taglio verso l'alto nel mandrino e verso il basso nel pezzo.

- Fisica dei chip: A causa dell'angolo, lo spessore effettivo del truciolo (h{ex}) è inferiore all'avanzamento programmato per dente (fz).

- Formula: Formula: h{ex} = fz *(sin45°)≈0,7*fz

- Implicazione: È possibile eseguire velocità di avanzamento 1,4 volte superiore rispetto a una fresa a 90° per ottenere lo stesso carico di trucioli.

2. Fresatura della spalla (angolo di inclinazione di 90°)

- Meccanismo: Le forze agiscono perpendicolarmente all'asse del mandrino.

- La zona di pericolo: Poiché Fr è massimizzato, l'utensile agisce come una trave a sbalzo.

- Formula di deflessione: δ = Fr * L³/3*E*I

- Implicazione: Raddoppiando la sporgenza dell'utensile (L) la deflessione aumenta di 8 volte. Per questo motivo la fresatura a spallamento richiede portautensili più corti rispetto a fresatura frontale.

3. Fresatura laterale (fresatura periferica)

Fattore di adeguamento: Se Ae < 50%, è necessario aumentare la velocità di avanzamento per mantenere il carico del truciolo.

Meccanismo: Utilizza l'elica del flauto.

Assottigliamento radiale del truciolo (RCT): Quando la profondità di taglio radiale (Ae) è inferiore a 50% del diametro della fresa (Dc), il truciolo si assottiglia notevolmente.

Strategia di selezione degli utensili: oltre il semplice diametro

Non tutti gli utensili contrassegnati con “90°” tagliano una spalla perfetta a 90°.

A. Frese in metallo duro integrale

- Ideale per: Finitura, diametri piccoli (<20 mm / 0,75″), alta precisione.

- Chiave di selezione:

- Elica/passo variabile: Essenziale per interrompere la risonanza armonica e prevenire le vibrazioni.

- Numero di flauti: Utilizzare 2-3 scanalature per l'alluminio (priorità di evacuazione dei trucioli); 4-6 scanalature per acciaio/acciaio inossidabile (priorità di resistenza del nucleo).

B. Frese con inserti indicizzabili

- Ideale per: Sgrossatura, diametri grandi (>20 mm / 0,75″), asportazione di materiale pesante.

- La sfida dei “veri 90°”: Molti inserti standard per spalle hanno in realtà un taglio a 89,5° o una leggera conicità per proteggere la punta dell'inserto.

- Soluzione: Se la stampa richiede una perpendicolarità rigorosa, assicurarsi di specificare corpi e inserti “High Precision 90°” o “True 90°”, oppure lasciare 0,5 mm (0,020") di materiale in eccesso per una finitura in carburo solido.

C. Taglierine a canale allungato / Taglierine per pannocchie di mais

- Ideale per: Spalle profonde (profondità > 3 volte il diametro dell'utensile).

- Punto dolente: Elevata suscettibilità alle vibrazioni.

- Strategia: Utilizzare inserti con geometria Chip Splitter per ridurre le forze di taglio, diminuendo significativamente il consumo energetico e le vibrazioni.

Tecniche critiche: Climb vs. Fresatura convenzionale

Da un punto di vista ingegneristico, la differenza fondamentale tra Fresatura ascendente e convenzionale risiede nel tasso di variazione dello spessore del chip e nella fisica risultante del piano di taglio.

A. Fresatura ascendente (fresatura discendente) – Lo stato di taglio ideale

Nella fresatura in salita, la fresa ruota nel stesso direzione come il feed.

- Meccanica della formazione dei trucioli (da spessi a sottili):

- Il dente agisce sul materiale con lo spessore massimo del truciolo ($h_{max}$). Ciò significa che l'utensile penetra immediatamente nel metallo, avviando istantaneamente la deformazione per taglio.

- Zero sfregamenti: Poiché non vi è alcuna fase di “accumulo”, il tagliente non scivola sulla superficie, eliminando efficacemente l'incrudimento.

- Termodinamica:

- La maggior parte del calore di taglio viene generato nella zona di taglio. Poiché il truciolo si forma in modo denso e veloce, il calore si concentra all'interno del truciolo stesso e viene espulso. Il pezzo e l'utensile rimangono relativamente freddi.

- Analisi vettoriale delle forze:

- La componente verticale della forza di taglio punta verso il basso. Questo preme il pezzo in lavorazione sul tavolo o sul dispositivo di fissaggio (aumentando la rigidità del sistema) e smorza le vibrazioni nella lavorazione di lamiere sottili.

- Modalità di guasto:

- Usura dei fianchi prevalentemente prevedibile.

B. Fresatura convenzionale (fresatura ascendente) – La battaglia dell'attrito

Nella fresatura convenzionale, la fresa ruota contro la direzione di alimentazione.

- Meccanica della formazione dei trucioli (da sottili a spessi):

- Al contatto, lo spessore teorico del truciolo è pari a zero. L'utensile non può tagliare immediatamente, ma subisce invece una fase di Sfregamento e Aratura.

- Spessore critico: Il vero taglio inizia solo quando la pressione accumulata supera il limite di snervamento del materiale. Prima di questo punto, il materiale è sottoposto a forte compressione e attrito.

- Disastro termodinamico:

- La fase di sfregamento genera un calore di attrito estremo. Questo calore viene trasferito direttamente alla superficie del pezzo (causando una distorsione termica) e al bordo dell'utensile (accelerandone l'usura).

- Incrudimento: Nel caso dell'acciaio inossidabile e delle superleghe, l'effetto di sfregamento indurisce istantaneamente la superficie, costringendo il dente successivo a tagliare un materiale più duro, creando così un circolo vizioso.

- Analisi vettoriale delle forze:

- I punti della componente di forza verticale verso l'alto, cercando di sollevare il pezzo dal tavolo. Ciò richiede una forza di serraggio eccezionale.

C. Matrice decisionale: quando infrangere la regola?

Sebbene la fresatura a spalla 95% dovrebbe utilizzare la fresatura in salita, alcuni scenari ingegneristici specifici richiedono la fresatura convenzionale:

| Scenario | Fisica / Ragione | Strategia consigliata |

|---|---|---|

| Ghisa / Scala di forgiatura | La fresatura a salita costringe il tagliente a urtare con forza contro incrostazioni abrasive. Convenzionale consente allo strumento di tagliare dalla morbida matrice interna verso l'esterno, facendo saltare la bilancia. | Utilizzare la modalità convenzionale per la sgrossatura |

| Contraccolpo (macchine manuali) | Sulle macchine senza viti a ricircolo di sfere, la fresatura ascendente spinge il tavolo verso la fresa, causando un avanzamento imprevedibile e rotture. Convenzionale fornisce resistenza per eliminare il gioco. | È necessario utilizzare il metodo convenzionale |

| Correzione pareti sottili | Le forze di salita spingono l'utensile verso l'esterno (aumentando lo spessore della parete); le forze convenzionali tirano l'utensile verso l'interno (sottosquadro). | Passaggi alternativi Climb/Conv per bilanciare la deflessione. |

Strategie di ingresso

Smettila di tuffarti! Non immergere mai una fresatrice a spalla standard direttamente verso il basso come un trapano. Ciò danneggia i bordi inferiori.

- Rampaggio: Entrare con un'inclinazione di 3°-5° lungo il percorso di taglio.

- Interpolazione elicoidale: Il metodo migliore per aprire tasche o creare fori iniziali.

Guida dinamica alla fresatura

Per spalle profonde (ad esempio, 30 mm di profondità, 15 mm di larghezza), la strategia tradizionale consiste nell'effettuare più passaggi di profondità ridotta (ad esempio, 3 mm per passaggio). Questo metodo è inefficiente e utilizza solo una parte del tagliente dell'utensile.

Lo standard ingegneristico moderno è Fresatura trocoidale / dinamica.

A. Perché la fresatura tradizionale delle spalle fallisce negli angoli

Quando un utensile segue un percorso rettilineo in un angolo interno di 90°:

- Spuntino angolare di aggancio: L'angolo di contatto tra l'utensile e il materiale passa istantaneamente da 50% (90 gradi) a 100% (180 gradi).

- Sovraccarico: Le forze di taglio raddoppiano, causando forti vibrazioni e chatter.

- Trappola di calore: Il refrigerante non riesce a penetrare nell'angolo e i trucioli rimangono intrappolati, causando un guasto catastrofico del tagliente.

B. La logica fondamentale della fresatura dinamica

La fresatura dinamica utilizza algoritmi per regolare costantemente il percorso dell'utensile (spesso con movimenti a spirale o a sfogliatura) al fine di mantenere un angolo di contatto costante.

- Bassa Ae (larghezza): Mantiene sempre una profondità radiale minima (in genere 5-10%).

- Alta Ap (Profondità): Utilizza 200%-300% del diametro dell'utensile, sfruttando l'intera lunghezza della scanalatura delle frese in metallo duro integrale.

- Risultato: Il carico costante dell'utensile e la rapida evacuazione del calore consentono velocità di avanzamento incredibili.

C. Guida pratica alla configurazione CAM (passo dopo passo)

Guida alla configurazione per Mastercam (Dynamic), Fusion 360 (Adaptive Clearing) o NX (Adaptive Milling):

Fase 1: massimizzare la profondità di taglio assiale (Ap)

- Ambientazione: Impostare su 90% – 95% della lunghezza della scanalatura dell'utensile.

- Motivo: Distribuisce l'usura in modo uniforme lungo l'intero tagliente anziché concentrarla sulla punta.

Fase 2: Ottimizzare la larghezza radiale del taglio (Ae – Carico ottimale)

- Ambientazione: Impostare su 8% – 12% del diametro dell'utensile (acciaio) o 15% – 20% (Alluminio).

- Avvertenza: Non superare i 25%, altrimenti l'effetto di assottigliamento radiale del truciolo diminuisce e il calore aumenta.

Fase 3: Calcolare la compensazione della velocità di avanzamento. Questo è il passaggio più trascurato ma fondamentale nella fresatura dinamica. Poiché la larghezza radiale di taglio ($Ae$) è minima, lo spessore effettivo del truciolo diventa molto più sottile dell'avanzamento programmato a causa dell'assottigliamento radiale del truciolo (RCT). Se non compensato, l'utensile “sfregherà” anziché “tagliare”.

La formula base

- Definizione variabile:

- F (nuovo) (Velocità di avanzamento compensata): La velocità di avanzamento effettiva inserita nel CNC o nel CAM (mm/min o mm/z).

- F (normale) (Velocità di avanzamento standard): L'avanzamento originale per dente raccomandato dal produttore per il materiale (mm/z). Ad esempio, 0,05 mm/z.

- Ae (Larghezza radiale/Passo): La quantità di passo laterale impostata nel passaggio 2 (mm).

- Dc (Diametro utensile): Il diametro nominale della fresa (mm).

- Caso di studio di calcolo:

- Scenario: Lavorazione dell'acciaio inossidabile con una fresa frontale da φ12 mm.

- Raccomandazione del produttore (Normale): 0,05 mm/z.

- Impostazione Stepover (Ae): 0,6 mm (5% di diametro).

- Fasi di calcolo:

- Calcolare il rapporto radiale (Ae/Dc): 0,6 / 12 = 0,05

- Calcolare il fattore di diradamento (√0,05) ≈0,2236

- Applicare la formula: (√0,05)≈0,2236

- Risultato finale (F-nuovo): Dovresti programmare 0,22 mm/z, non 0,05 mm/z.

- Conclusione: La velocità di avanzamento viene aumentata di 4,4x, tuttavia l'utensile continua a registrare un carico di trucioli sicuro pari a 0,05 mm.

Passaggio 4: Impostare il raggio trocoidale minimo

- Ambientazione: Impostare su 10% – 20% del diametro dell'utensile.

- Motivo: Impedisce all'utensile di compiere movimenti bruschi di “arresto e rotazione” negli angoli, mantenendo fluido il movimento della macchina.

Fase 5: Micro-sollevamenti

- Ambientazione: Imposta un 0,2 mm – 0,5 mm sollevamento su movimenti di ritorno senza taglio.

- Motivo: Impedisce alla parte inferiore dell'utensile di strisciare sul pavimento finito durante la retrazione, eliminando l'accumulo di calore.

Evitare le linee “non corrispondenti”

Quando una spalla è più profonda della lunghezza del tuo fluto (ad esempio, 100 mm di profondità) e devi eseguire più passaggi di profondità:

Pareti rastremate: Lasciare una leggera conicità nella sgrossatura ed eseguire una passata finale a molla a tutta profondità per raddrizzare la parete.

Sovrapposizione delle pareti: Imposta una sovrapposizione di 0,5 mm in CAM per unire i due passaggi di profondità.

Guida alla risoluzione dei problemi

Le “regole d'oro” per risolvere i problemi in officina.

| Problema | Possibile causa | Soluzione |

|---|---|---|

| Vibrazioni / Vibrazioni | 1. Sporgenza eccessiva 2. Scarsa tenuta del pezzo 3. Ae (larghezza) troppo grande | 1. Utilizzare frese a elica variabile 2. Controlla il saldo 3. Ridurre il numero di giri al minuto, aumentare l'avanzamento (aggiunge smorzamento) |

| Gradini/Disallineamento sul muro | 1. Deflessione dell'utensile 2. Errore di inserimento dei posti a sedere | 1. Aggiungere un “Spring Pass” (taglio dello stock pari a zero) 2. Controllare l'eccentricità del mandrino |

| Finitura del pavimento scadente | 1. Usura del bordo del tergicristallo 2. Alimentazione per dente troppo elevata | 1. Utilizzare inserti con Tergicristallo geometria 2. L'alimentazione deve essere < 80% della larghezza piatta del tergicristallo |

| Bave sul muro | 1. Utensile smussato 2. Strategia di uscita inadeguata | 1. Cambiare gli inserti/gli utensili 2. Utilizzare un Ribaltamento a 45° percorso di uscita |

| Bordi scheggiati | 1. Taglio instabile 2. Ritaglio dei chip | 1. Passare a una versione più resistente grado 2. Utilizzo Getto d'aria (per l'acciaio) per rimuovere i trucioli |

Suggerimenti e strategie specifici per i materiali (gruppi ISO)

A. ISO N – Alluminio e metalli non ferrosi

- Sfida principale: Bordo rinforzato (BUE) ed evacuazione dei trucioli. L'alluminio è “appiccicoso” e si salda alla scanalatura.

- Geometria dell'utensile:

- Numero di flauti: 2 o 3 scanalature. Sono necessarie gole larghe per gestire un elevato MRR.

- Angolo dell'elica: Elica alta (45° o 55°) per estrarre i trucioli verticalmente dal taglio.

- Rivestimento: È necessario utilizzare flute lucidate (non rivestite) o DLC/ZrN.

- Vietato: Non utilizzare MAI rivestimenti AlTiN o TiAlN. L'affinità con l'alluminio provoca una saldatura istantanea dei trucioli.

- Strategia: Massimizzare il numero di giri al minuto. Utilizzare il refrigerante ad alta pressione principalmente per eliminare i trucioli, non solo per raffreddare.

B. ISO P – Acciai al carbonio e legati

- Sfida principale: Crepe termiche e usura da cratere.

- Il paradosso del refrigerante:

- Roughing: Consiglio vivamente GUSTO D'ARIA (Secco). La fresatura è un taglio interrotto. Il refrigerante provoca uno “shock termico” (cicli rapidi di riscaldamento/raffreddamento), che porta alla formazione di microfessurazioni nel carburo.

- Finitura: Utilizzare refrigerante (emulsione) per rimuovere i trucioli e migliorare la finitura superficiale, poiché la generazione di calore è inferiore.

- Utensili:

- Rivestimento: AlTiN o AlCrN. Questi formano uno strato protettivo di ossido di alluminio alle alte temperature.

- Design: Elica/passo variabile per smorzare le vibrazioni armoniche negli acciai più duri.

C. ISO M – Acciaio inossidabile (304/316)

- Sfida principale: Incrudimento, scarsa conducibilità termica e resistenza.

- Regola d'oro: “Taglia, non strofinare.”

- Strategia:

- Velocità di avanzamento (fz): Mantenere un avanzamento elevato per dente (in genere >0,05 mm) per garantire che il bordo penetri sotto la superficie indurita. NON utilizzare MAI l'utensile con avanzamenti leggeri (ad esempio 0,01 mm), altrimenti la superficie risulterà lucida.

- Nessuna sosta: Continua a muovere lo strumento. Soffermarsi negli angoli provoca un indurimento localizzato immediato.

- Liquido di raffreddamento: Per garantire lubrificazione e raffreddamento è indispensabile utilizzare un'emulsione ricca (concentrazione >8%).

- Modalità di fresatura: La fresatura in salita è obbligatoria. La fase iniziale di sfregamento della macinazione convenzionale crea immediatamente una crosta dura.

D. ISO S – Titanio e superleghe

- Sfida principale: Concentrazione del calore. Il titanio non trasferisce il calore al chip; il calore rimane nel tagliente dell'utensile.

- Strategia cinetica:

- Profondità radiale (Ae): Limite a <30% di diametro. Sfruttare l'assottigliamento del chip per aumentare la lunghezza di contatto per la dissipazione del calore.

- Arc-In: Eseguire sempre il taglio con un movimento ad arco. Un taglio rettilineo danneggia il bordo fragile del carburo.

- Controllo della velocità: Estremamente sensibile alla velocità superficiale (Vc). Solitamente limitato a 60-100 m/min. Il superamento di questo limite compromette immediatamente la durata dell'utensile.

- Caratteristiche dello strumento: Angoli di spoglia elevati, numero elevato di scanalature (per aumentare l'avanzamento della tavola a bassi regimi) e raggi di spoglia (re) ampi per garantire la resistenza.

E. ISO K – Ghisa

- Sfida principale: Usura abrasiva e polvere.

- Strategia:

- Lavorazione a secco: Altamente raccomandato con forte aspirazione sottovuoto. Polvere di ferro + refrigerante = pasta abrasiva (fango) che distrugge le guide e gli utensili.

- Rivestimento: Spesso Rivestimenti CVD (TiCN/Al2O3) o rivestimenti PVD duri per resistere all'abrasione.

- Voce: La ghisa presenta spesso una “crosta” o incrostazioni dure. Utilizzare la fresatura convenzionale per il primo passaggio per tagliare da sotto la crosta, oppure ridurre l'avanzamento di 20%.

Guida alla strategia di fresatura delle spalle

Parametri di ottimizzazione specifici per materiale (norma ISO 2025)

| Gruppo ISO | Sfida fondamentale | Utensili e rivestimenti | Strategia di raffreddamento | Consiglio fondamentale da parte di un professionista |

|---|---|---|---|---|

| ISO N Alluminio / Metalli non ferrosi | Bordo rinforzato (BUE) Chip appiccicosi che si attaccano alle scanalature. | Lucidato / Non rivestito 2-3 scanalature | Allagamento ad alta pressione | “Non utilizzare mai rivestimenti AlTiN. L'affinità con l'alluminio provoca un guasto immediato.” |

| ISO P Acciai al carbonio e legati | Shock termico Il riscaldamento/raffreddamento rapido provoca microfessurazioni. | AlTiN / AlCrN Elica variabile | GUSTO D'ARIA (Secco) Solo per sgrossatura | “Il refrigerante durante la sgrossatura riduce la durata del carburo. Lavorare a secco per mantenere il calore nel truciolo.” |

| ISO M Acciaio inossidabile (304/316) | Incrudimento La superficie si indurisce immediatamente se strofinata. | AlTiN / TiSiN Angolo di rilievo elevato | Emulsione ricca (>8%) | “Taglia, non strofinare. Non esagerare mai con la velocità di avanzamento (<0,05 mm) o ristagnare negli angoli." |

| ISO S Titanio / Inconel | Concentrazione di calore Il calore rimane nel bordo dell'utensile, non nel truciolo. | Bordo affilato Numero elevato di flauti | Allagamento ad alta pressione | “Limitare la larghezza radiale (Ae) a <30%. Sempre ARC-IN, mai entrare direttamente." |

| ISO K Ghisa (grigia/duttile) | Usura abrasiva La polvere crea una sospensione abrasiva. | CVD spesso (TiCN) Preparazione Strong Edge | DRY + Aspirazione | “Utilizzare la fresatura convenzionale al primo passaggio per rompere la crosta dura della fusione.” |

Formule essenziali

Tienili a portata di mano per le regolazioni dei parametri:

- Calcolo RPM (Vc = Velocità superficiale m/min, Dc = Diametro utensile mm)

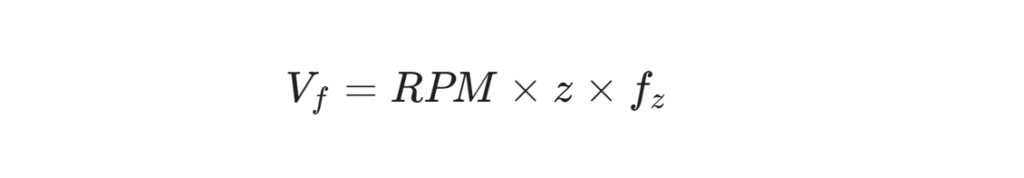

- Alimentazione tabella (MMPM / IPM)(z = numero di scanalature, fz = avanzamento per dente)

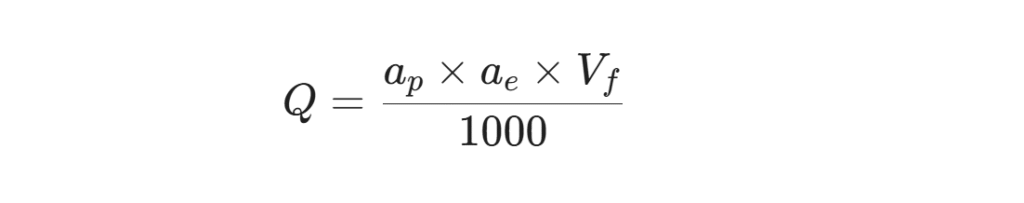

- Tasso di rimozione del materiale (MRR)(ap = profondità di taglio, ae = larghezza di taglio)

Conclusione

La fresatura a spalla è ingannevole. Sembra essere un'operazione geometrica semplice, ma rappresenta uno degli atti di bilanciamento più complessi nella lavorazione CNC. Come abbiamo visto, il successo non sta nel seguire ciecamente una tabella di velocità da catalogo, ma nel comprendere la fisica alla base della forza radiale (Fr), Meccanica della formazione dei trucioli e gestione termica.

Per superare costantemente i concorrenti e ottenere risultati di qualità “eccezionale”, ricorda questi tre pilastri:

- Rispetta le forze: È importante comprendere che l'angolo di spoglia di 90° crea una deflessione radiale notevole. È possibile contrastare questo fenomeno utilizzando la geometria utensile corretta (elica variabile), la direzione di fresatura corretta (Climb) e un sistema di serraggio rigido.

- Abbraccia la dinamica: I percorsi utensile statici tradizionali sono ormai obsoleti per le spalle profonde. La fresatura dinamica (HEM) consente di sfruttare appieno il potenziale degli utensili in metallo duro integrale, prolungandone la durata di 300% o più e riducendo drasticamente i tempi di ciclo.

- Intelligenza dei materiali: Trattate ogni materiale come un avversario unico. Ciò che funziona per l'alluminio (alta velocità, raffreddamento a flusso) è catastrofico per l'acciaio al carbonio (rischio di shock termico) o l'acciaio inossidabile (rischio di incrudimento).

Applicando le strategie, le formule e i protocolli di risoluzione dei problemi descritti in questa guida, non ti limiterai a tagliare il metallo, ma creerai un processo prevedibile e altamente efficiente.

Sei pronto a ottimizzare la tua produzione? Smetti di indovinare i parametri. Sfoglia il nostro Serie di frese ad alte prestazioni progettato specificamente per la stabilità della spalla, oppure contattate i nostri ingegneri applicativi per una consulenza personalizzata sul percorso utensile.