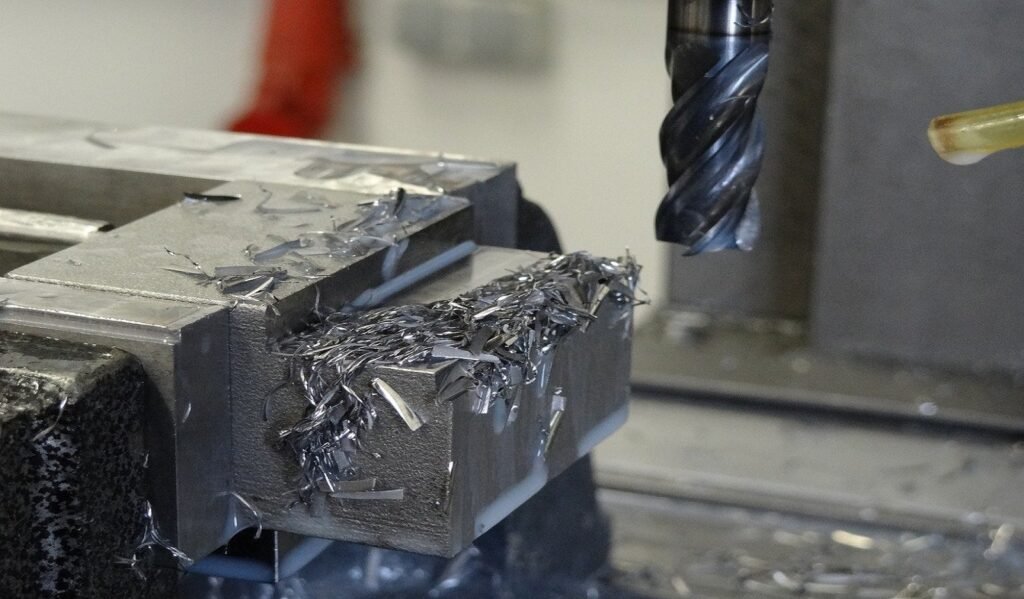

Frese in metallo duro sono un utensile da taglio utilizzato nella produzione moderna e la loro durata e resistenza ne fanno una scelta popolare per la lavorazione di una varietà di materiali. Ma come vengono prodotte le frese in metallo duro? In questo articolo analizzeremo il processo di produzione delle frese in metallo duro.

Introduzione delle frese

Spiegazione delle frese in metallo duro

Frese in metallo duro sono utensili da taglio ampiamente utilizzati nella produzione per operazioni di lavorazione come la fresatura, la foratura e l'alesatura in una varietà di materiali, tra cui metalli, legno, plastica e materiali compositi. Sono realizzati con una combinazione di carburo di tungsteno e cobalto e sono molto duri e resistenti all'usura, in grado di sopportare temperature elevate e lavorazioni ad alta velocità.

Le frese in metallo duro sono disponibili in una varietà di forme e dimensioni, tra cui frese con estremità quadrate, a sfera, a filetto e per sgrossatura. Sono disponibili con diversi taglienti o numeri di denti per un'efficace rimozione del materiale e una superficie liscia. Il numero di denti può variare da due a otto, a seconda dell'applicazione specifica.

Frese in metallo duro sono noti per la loro precisione e accuratezza, importanti per ottenere tolleranze ristrette e produrre pezzi di alta qualità. Sono inoltre in grado di sopportare carichi e forze elevate, il che li rende adatti a lavorazioni pesanti.

In generale, le frese in metallo duro sono un componente chiave della produzione moderna e sono utilizzate in diversi settori, tra cui quello aerospaziale, automobilistico, medico e meccanico.

Breve descrizione delle frese realizzate

Preparazione della polvere: La prima fase del processo di produzione è la preparazione delle materie prime. La polvere di carburo di tungsteno e la polvere di cobalto vengono mescolate nelle proporzioni desiderate e poi compresse in un compatto.

Sinterizzazione: Il materiale compattato viene poi sottoposto a un processo di sinterizzazione ad alta temperatura, in cui viene riscaldato in un forno fino a raggiungere una temperatura di circa 1.500-1.600°C. Il calore fa sì che le particelle di polvere si fondano insieme, formando un pezzo solido di carburo.

Geometria dell'utensile da taglio: Una volta formato il grezzo in metallo duro, viene rettificato nella forma e nelle dimensioni della fresa desiderata. Ciò comporta l'utilizzo di mole diamantate per creare i taglienti, le scanalature e altre caratteristiche dell'utensile.

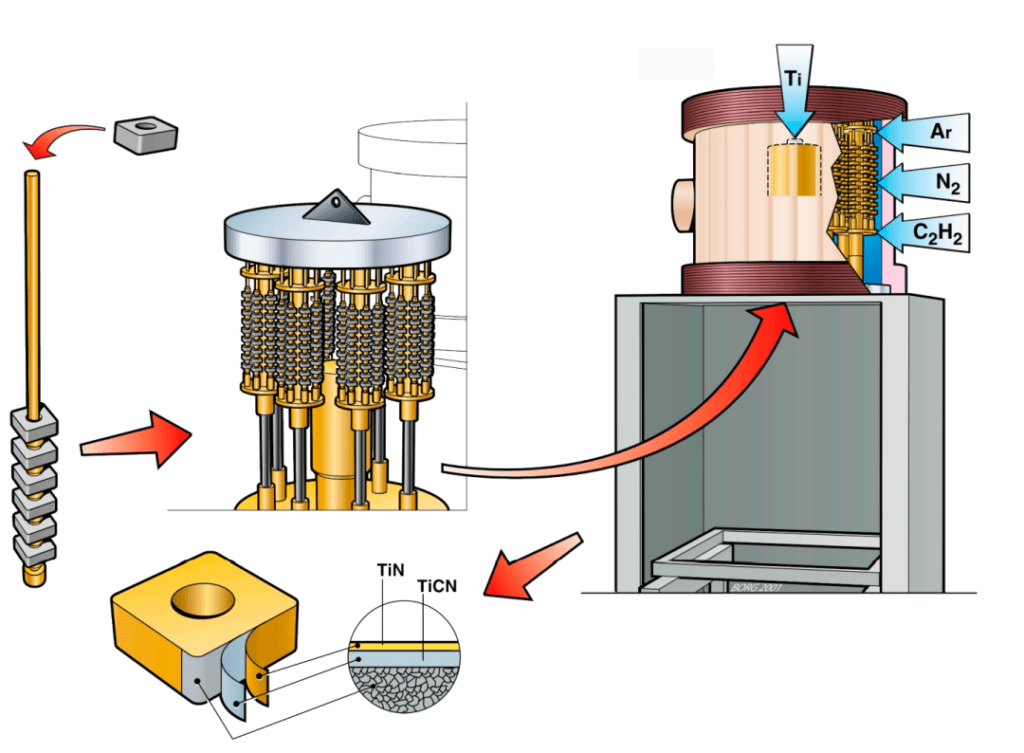

Rivestimento: Per migliorare le prestazioni e la durata della fresa, spesso viene rivestita con un sottile strato di materiale, come il nitruro di titanio o il carbonio diamantato. Questo rivestimento migliora la resistenza all'usura dell'utensile, riduce l'attrito e aumenta la capacità di taglio.

Controllo qualità: Durante l'intero processo di produzione, la fresa viene ispezionata e testata per garantire la conformità alle specifiche richieste. Ciò include il controllo delle dimensioni, della durezza e di altri parametri critici.

Polvere Produzione di frese

Polvere di carburo di tungsteno e sue proprietà

La polvere di carburo di tungsteno è una sostanza granulare fine composta da grani di carburo di tungsteno. Il carburo di tungsteno è un composto formato dalla combinazione chimica di elementi di tungsteno e carbonio e presenta le seguenti proprietà:

Elevata durezza: Il carburo di tungsteno è un materiale molto duro, con una durezza vicina a quella del diamante. Questo rende la polvere di carburo di tungsteno molto utile nella produzione di materiali ad alta durezza, come il carburo cementato.

Elevato punto di fusione: Il carburo di tungsteno ha un punto di fusione molto elevato, pari a 2.870°C. Ciò consente alla polvere di carburo di tungsteno di rimanere stabile alle alte temperature e di non fondersi facilmente o perdere le sue proprietà.

Resistenza all'usura: Grazie alla durezza e all'elevato punto di fusione, il carburo di tungsteno presenta una resistenza all'usura estremamente elevata. Ciò rende la polvere di carburo di tungsteno adatta alla produzione di materiali altamente resistenti all'usura, come il carburo cementato, la ceramica e i compositi metallo-ceramica.

Alta densità: La polvere di carburo di tungsteno ha una densità molto elevata, pari a circa 15 g/cm3. Ciò la rende molto utile nella produzione di materiali ad alta densità.

Buona conducibilità elettrica: Il carburo di tungsteno ha una buona conducibilità elettrica, che lo rende molto utile nella produzione di componenti elettronici e materiali conduttivi.

Nel complesso, la polvere di carburo di tungsteno è un materiale molto utile, soprattutto per la produzione di materiali ad alta durezza, alta resistenza all'usura e alta densità. Le sue proprietà lo rendono utile in molte applicazioni diverse, tra cui la produzione di carburo cementato, ceramiche, compositi metallo-ceramici, componenti elettronici e materiali elettricamente conduttivi.

Miscelazione della polvere di carburo di tungsteno con un legante per formare una pasta

Il processo di miscelazione della polvere di carburo di tungsteno con un legante per formare una pasta è chiamato stampaggio. Questo processo è una delle fasi più importanti nella produzione di utensili in carburo.

Lo scopo della formatura è quello di miscelare la polvere di carburo di tungsteno e il legante in un pezzo grezzo con una determinata forma e dimensione per la successiva lavorazione e sinterizzazione. I metodi di formatura comunemente utilizzati sono due: lo stampaggio a pressione e lo stampaggio a iniezione.

Lo stampaggio a pressione prevede la miscelazione di polvere di carburo di tungsteno e legante, l'inserimento in uno stampo e la successiva compressione ad alta pressione in un pezzo grezzo della forma desiderata. Questo processo richiede in genere da diverse centinaia a diverse migliaia di tonnellate di pressione per garantire che il grezzo abbia densità e resistenza sufficienti.

Lo stampaggio a iniezione consiste nel mescolare la polvere di carburo di tungsteno e il legante in una pasta e poi iniettarla in uno stampo attraverso una siringa. Questo processo è tipicamente utilizzato per produrre utensili in carburo più piccoli e complessi.

Che si tratti di stampaggio a compressione o a iniezione, i pezzi grezzi formati devono essere sottoposti a un processo di essiccazione e polimerizzazione per la successiva sinterizzazione. Durante questo processo, il legante reagisce chimicamente e forma una pasta con una certa resistenza.

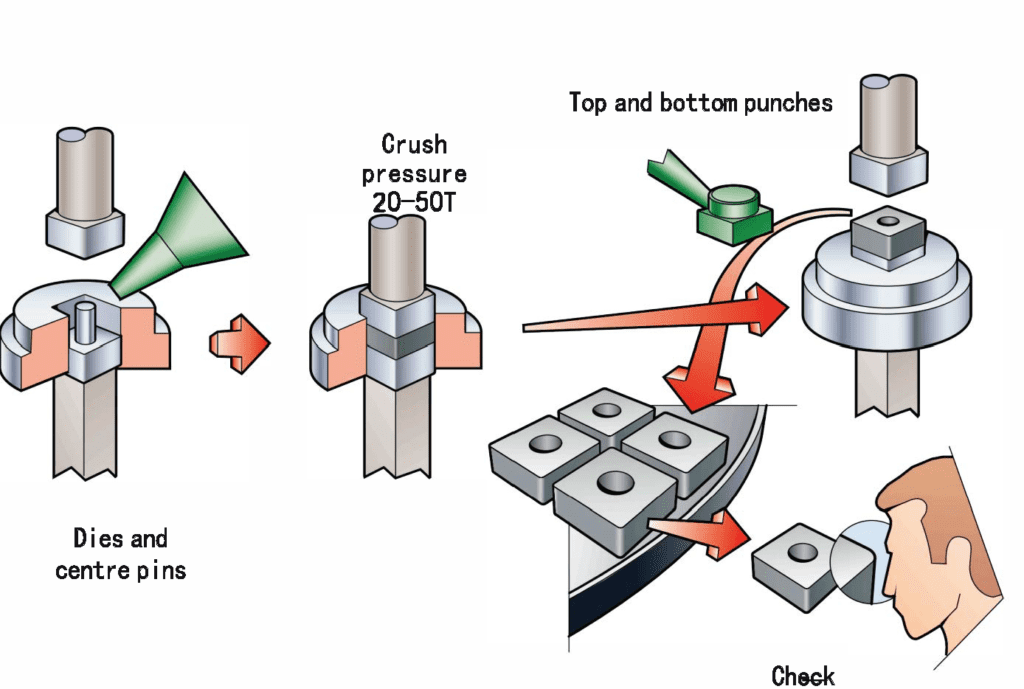

Compattazione di frese in metallo duro

Il processo di utilizzo di una pressa idraulica per comprimere la pasta in una preforma di forma approssimativa dell'utensile è chiamato pressatura. Questo processo è una delle fasi più importanti della produzione di utensili in carburo.

Lo scopo della pressatura è quello di comprimere lo spezzone formato in un pezzo grezzo con la forma e le dimensioni desiderate. Questo processo richiede in genere centinaia o migliaia di tonnellate di pressione e utilizza stampi e strumenti speciali per garantire che le preforme abbiano una densità e una resistenza sufficienti.

Durante il processo di pressatura, il legante reagisce chimicamente e lega strettamente la polvere di carburo di tungsteno. Allo stesso tempo, nelle preforme si formano alcuni vuoti e pori, fattori importanti per la successiva lavorazione e sinterizzazione.

Dopo la pressatura, le preforme di forma approssimativa richiedono una lavorazione e una rifinitura per la successiva sinterizzazione e rivestimento. Questo processo comprende solitamente fasi come il taglio, la rettifica e la lucidatura per ottenere la forma e le dimensioni esatte. Vengono inoltre eseguite lavorazioni e finiture speciali per diversi tipi di utensili, al fine di migliorarne le prestazioni e la durata.

Sinterizzazione di frese in metallo duro

La sinterizzazione è una fase importante nel processo di produzione del carburo dove le preforme vengono riscaldate ad alte temperature e sinterizzate in utensili in carburo di una certa densità e resistenza.

Nel processo di sinterizzazione, le preforme vengono prima collocate in un forno di sinterizzazione e riscaldate a una temperatura elevata, in genere intorno ai 1.400°C-1.500°C. Alle alte temperature, il legante inizia a decomporsi e ad evaporare, mentre il legame tra le polveri di carburo di tungsteno aumenta, formando una struttura a grani stretti.

Durante il processo di sinterizzazione si verificano anche alcune importanti reazioni chimiche, come la reazione reciproca tra il carburo di tungsteno e il cobalto, che produce una microstruttura più uniforme del carburo e ne migliora le prestazioni e la durata.

Dopo la sinterizzazione, la densità e la forza dell'utensile in metallo duro aumentano significativamente, così come la durezza, la resistenza all'usura e la resistenza alla corrosione. A seconda dei requisiti applicativi, vengono applicati anche alcuni trattamenti successivi di lavorazione e rivestimento per migliorare le prestazioni e la durata dell'utensile in metallo duro.

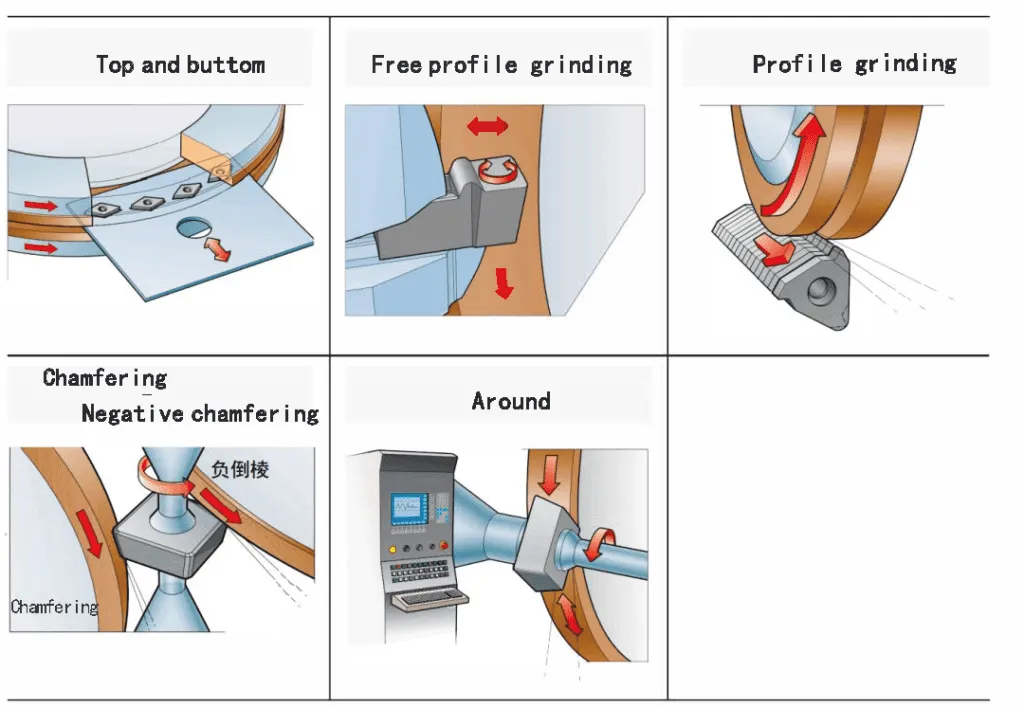

Rettifica di frese in metallo duro

La rettifica del materiale in carburo sinterizzato nella forma e nelle dimensioni finali dell'utensile in carburo è una delle ultime fasi della produzione del metallo duro.

In questa fase, occorre innanzitutto determinare la forma e le dimensioni finali dell'utensile in metallo duro e procedere ad alcune lavorazioni e trattamenti speciali in base alla sua applicazione. Di solito si tratta di fasi di processo come il taglio, la rettifica e la lucidatura per ottenere l'utensile in metallo duro finale.

Il taglio è il processo di trasformazione del materiale in carburo sinterizzato in un blocco della forma e delle dimensioni desiderate. Questo processo comporta solitamente l'uso di attrezzature quali trapani ad alta velocità, frese per elettroerosione, ecc.

La rettifica è il processo di levigatura del materiale in metallo duro per ottenere la forma e le dimensioni desiderate. Per ottenere una superficie più precisa e liscia, di solito si utilizzano attrezzature come teste di rettifica ad alta velocità, mole, ecc.

La lucidatura è il processo di levigatura e rettifica della superficie dell'utensile in metallo duro per ottenere una superficie più liscia e più bella.

Grazie a queste fasi di lavorazione e trasformazione, il materiale in carburo sinterizzato può essere trasformato in utensili in carburo della forma e delle dimensioni desiderate, con prestazioni e durata migliori per diverse applicazioni.

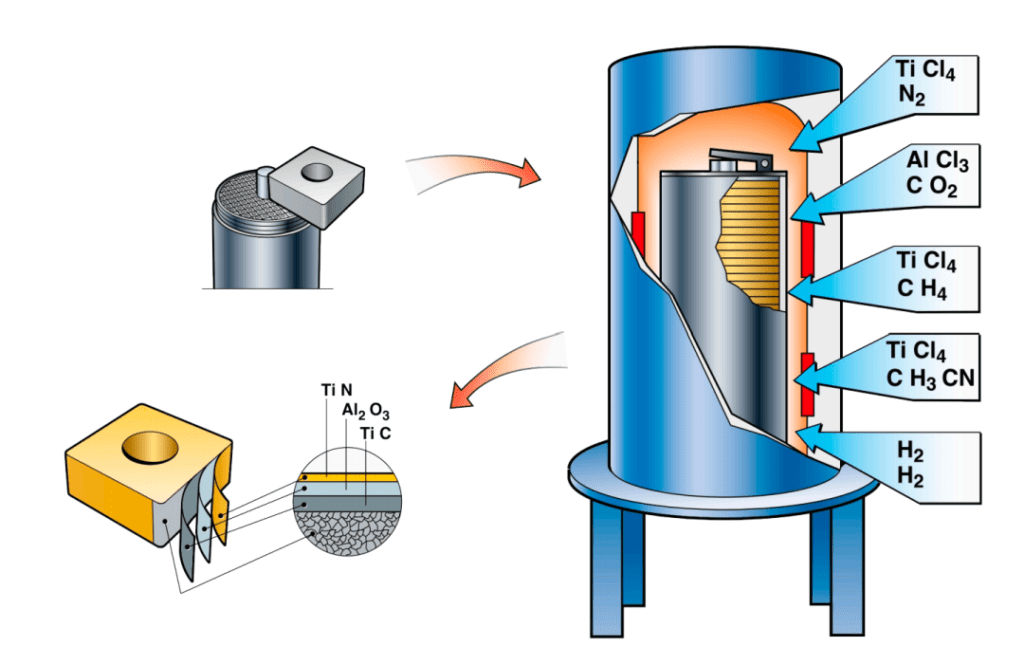

Rivestimento di frese in metallo duro

Le frese a candela sono utensili da taglio comunemente utilizzati per la lavorazione di materiali metallici. Per migliorare la resistenza all'usura, alle alte temperature e al taglio delle frese, è spesso necessario rivestirne la superficie.

Il rivestimento delle frese a candela viene solitamente eseguito da Deposizione fisica da vapore (PVD) o Deposizione chimica da vapore (CVD) tecnologie.

I rivestimenti comunemente utilizzati per le frese sono i seguenti:

Rivestimento in titanio-azoto (TiAlN): Si tratta di un rivestimento PVD comunemente utilizzato con una buona resistenza all'usura e al calore, che può migliorare la velocità di taglio e la durata delle frese.

Rivestimento AlTiN: Anche questo è un rivestimento PVD comune con una durezza maggiore e una migliore resistenza all'usura, che può migliorare la velocità di taglio e la durata delle frese.

Rivestimento in ossido di zirconio (ZrO2): Si tratta di un comune rivestimento CVD con buona resistenza al calore e all'usura, che può migliorare la velocità di taglio e la durata delle frese.

Rivestimento in alluminio molibdeno e azoto (MoAlN): Si tratta di un rivestimento PVD relativamente nuovo, con una migliore resistenza al calore e al taglio, che può essere utilizzato per la lavorazione di materiali difficili da lavorare.

Grazie al trattamento di rivestimento, è possibile migliorare notevolmente le prestazioni e la durata delle frese, ridurre i costi di lavorazione e migliorare l'efficienza produttiva.

In sintesi, la produzione di frese a candela è un processo molto complesso e ogni fase è importante. Se una determinata parte non è ben controllata, la fresa prodotta non otterrà l'effetto desiderato per il pezzo lavorato.

Spero che questo articolo possa esservi utile.

Conoscenze extra

I 10 principali produttori di carburo di tungsteno al mondo

- Gruppo cinese di tungsteno limitato

- Sandvik AB

- Kennametal Inc.

- Mitsubishi Materials Corporation

- Ceratizit S.A.

- Sumitomo Electric Industries, Ltd.

- H.C. Starck GmbH

- JX Nippon Mining & Metals Corporation

- Xiamen Tungsten Co., Ltd.

- Buffalo Tungsten Inc.

I 10 principali produttori di frese a candela nel mondo

- Sandvik Coromant

- ISCAR Ltd.

- Kennametal Inc.

- Guhring KG

- OSG Corporation

- YG-1 Co.

- Walter AG

- Kyocera Corporation

- Mitsubishi Materials Corporation

- Tungaloy Corporation

Si tratta di aziende che hanno un'elevata presenza e quota di mercato nel settore delle frese a candela e i cui prodotti sono di alta qualità e livello tecnico. Queste aziende sono impegnate a promuovere l'innovazione e il progresso nella tecnologia delle frese e svolgono un ruolo importante nei rispettivi settori.