Hai mai provato a “coccolare” una costosa fresa in metallo duro riducendo il passo (RDOC), solo per sentire il mandrino urlare? Controlli l'utensile e scopri che è bruciato o scheggiato prematuramente.

Sembra controintuitivo. Hai ridotto il carico, quindi perché lo strumento non ha funzionato?

La risposta sta in un fenomeno chiamato assottigliamento radiale del truciolo. Se non lo capisci, potresti “distruggere” involontariamente i tuoi utensili con parametri sbagliati. Non si tratta solo di efficienza, ma anche della durata degli utensili.

In questa guida vi sveleremo i principi fisici alla base del fenomeno, la logica della formula di assottigliamento radiale del truciolo e come utilizzare le moderne strategie CAM per rivoluzionare il vostro processo di lavorazione.

Il grande malinteso: alimentazione programmata contro spessore effettivo del chip

La maggior parte dei macchinisti mantiene un modello mentale in cui la velocità di avanzamento programmata (fz o IPT) è uguale allo spessore del truciolo.

- Questo è VERO: Quando la profondità di taglio radiale (RDOC / ae) è pari o superiore a 50% del diametro dell'utensile.

- Questo è FALSO: Quando si eseguono tagli di finitura leggeri o si utilizzano percorsi di fresatura ad alta efficienza (HEM).

L'analogia della “fetta di salame”

Immagina di affettare un salame.

- Il taglio centrale: Se tagli dritto al centro (impegno 50%), lo spessore della fetta è uguale alla distanza percorsa dal coltello.

- Il taglio a filo: Se si taglia solo il bordo esterno del salame (impegno 10%) e si sposta il coltello della stessa distanza, la fetta risultante è estremamente sottile e a forma di virgola.

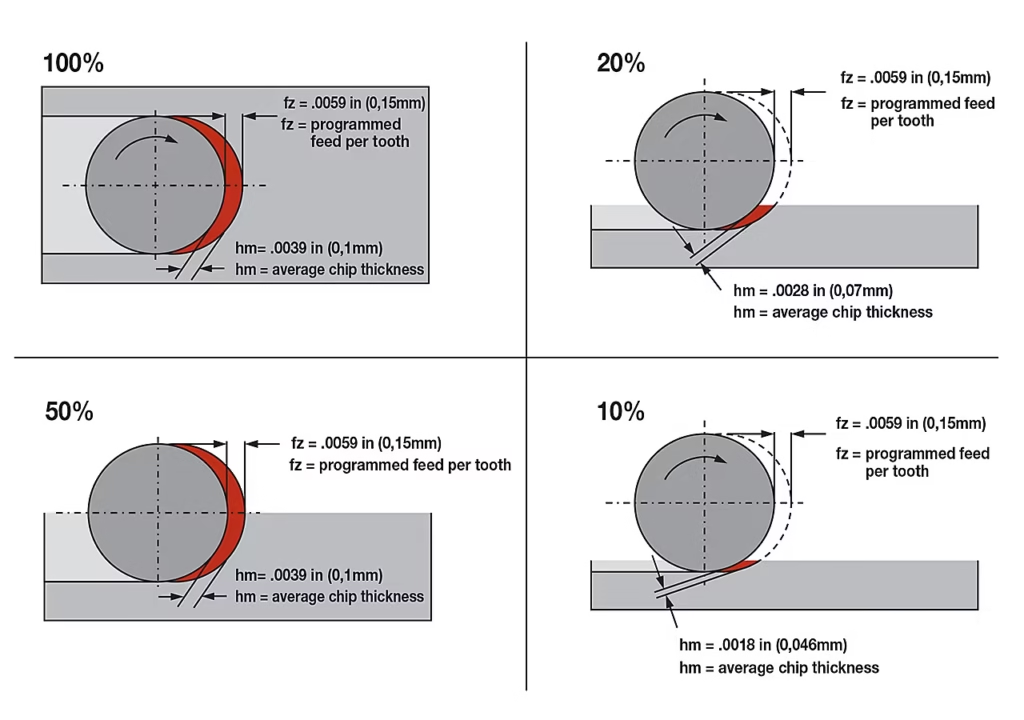

Si tratta di un assottigliamento radiale del truciolo. Quando il passo trasversale scende al di sotto di 50% del diametro della fresa, il truciolo fisico diventa significativamente più sottile rispetto alla velocità di avanzamento programmata.

Perché essere “troppo magri” è fatale (La scienza dello sfregamento)

Potresti chiederti: “Un chip più sottile non è più facile da lavorare?”

No. Infatti, uno spessore eccessivo è pericoloso. I taglienti in carburo non sono infinitamente affilati. Hanno un raggio di affilatura microscopico (o preparazione del tagliente), tipicamente compreso tra 0,01 mm e 0,05 mm.

Ecco la regola fondamentale: è necessario tagliare più in profondità rispetto al raggio di affilatura.

- La zona di taglio: Quando lo spessore del chip è più grande rispetto al raggio di affilatura, l'utensile taglia il metallo in modo netto. Il calore viene espulso insieme al truciolo.

- La zona di sfregamento: Quando l'effetto di assottigliamento radiale del truciolo riduce lo spessore sotto il raggio di affilatura, l'utensile smette di tagliare. Invece, arà, sfregherà e brunirà il materiale.

Le conseguenze:

- Generazione di calore: L'attrito genera un calore intenso che rimane nell'utensile invece di fuoriuscire con il truciolo.

- Incrudimento: In materiali come l'acciaio inossidabile o il titanio, lo sfregamento indurisce istantaneamente la superficie, causando la scheggiatura della scanalatura successiva al momento dell'impatto.

- Usura prematura: Il fianco dell'utensile si consuma rapidamente.

Scenario reale: la trappola della fresatura delle spalle

L'applicazione più comune in cui i macchinisti cadono vittime di questo fenomeno è durante la fresatura di spalle.

Potresti chiederti: perché la mia fresa sembra scorrere senza intoppi durante la passata di sgrossatura pesante, ma emette un rumore stridente durante la passata di finitura leggera sulla parete?

La risposta sta nel drastico cambiamento dello spessore del chip:

- Durante la sgrossatura: In genere si utilizza una profondità di taglio radiale elevata (>50%). I trucioli sono spessi e il calore viene dissipato in modo efficiente.

- Durante la finitura: Stai effettuando un taglio molto leggero (spesso <2% del diametro). In questo caso, l'assottigliamento radiale del truciolo entra in azione in modo aggressivo. Se utilizzi la stessa velocità di avanzamento per la finitura che hai utilizzato per la sgrossatura (o peggio, la rallenti per la “finitura superficiale”), in sostanza stai sfregando la parete invece di tagliarla.

Per ottenere una finitura a specchio su una parete sporgente, è necessario compensare l'assottigliamento aumentando significativamente la velocità di avanzamento.

Per approfondire le strategie di lavorazione delle spalle squadrate (comprese le tecniche step-down e step-over), leggi la nostra guida completa su Fresatura a spalla.

Immagine tratta da Widia.

La matematica: formula di assottigliamento radiale del truciolo e fattori manuali

Per gli ingegneri che desiderano comprendere la matematica, calcoliamo lo spessore effettivo utilizzando la formula di assottigliamento radiale del truciolo.

Spessore effettivo = Avanzamento programmato (fz) * fattore di assottigliamento radiale del truciolo.

Puoi anche utilizzare il nostro calcolatrice per calcolare l'Fz.

Sebbene non sia necessario risolvere manualmente la formula per ogni taglio, è possibile utilizzare questo foglio di riferimento con i fattori di assottigliamento radiale del truciolo per regolare manualmente le velocità di avanzamento:

| Step-Over (ae) % di diametro | Fattore di assottigliamento radiale del truciolo (riduzione) | Moltiplica la velocità di avanzamento per... |

| 50% | 1,0 (nessuna riduzione) | 1,0 (nessuna variazione) |

| 30% | ~0.91 | 1,1x |

| 10% | ~0.60 | 1,6x |

| 5% | ~0.43 | 2,3 volte |

| 2% | ~0.28 | 3,6x |

| 1% | ~0.20 | 5,0x |

Esempio: se i dati standard suggeriscono 1000 mm/min, ma si sta eseguendo una passata di finitura leggera 2%, è necessario programmare 3600 mm/min affinché l'utensile possa effettivamente penetrare nel materiale!

Dite addio alle calcolatrici: come le moderne strategie CAM “domano” l'assottigliamento del truciolo

In un ambiente di produzione, specialmente con superfici 3D complesse, controllare manualmente una tabella e modificare ogni riga del codice G è impossibile. È qui che le moderne strategie CAM danno il meglio di sé.

I moderni software CAM (come Mastercam, Fusion 360 o UG NX) non sono più solo generatori di percorsi, ma simulatori fisici che applicano perfettamente i principi dell'assottigliamento radiale del truciolo.

1. Percorsi utensile tradizionali vs dinamici

- Compensazioni tradizionali: Questi percorsi semplicemente compensano la geometria. Negli angoli, l'angolo di impegno dell'utensile (TEA) raggiunge i 180 gradi (scanalatura completa). Per evitare la rottura dell'utensile, i programmatori devono limitare la velocità di avanzamento in base a questo “scenario peggiore”, causando lo sfregamento dell'utensile e una perdita di efficienza sui tratti rettilinei.

- Percorsi utensile dinamici (HEM): L'algoritmo principale si occupa di una cosa sola: mantenere costante l'angolo di impegno dell'utensile. Regola dinamicamente lo step-over e utilizza un movimento trocoidale per garantire che l'utensile non vada mai in sovraccarico.

2. I tre pilastri della CAM moderna

Le strategie moderne consentono di ottenere “alimentazione elevata, passo ridotto, lunga durata” utilizzando tre meccanismi specifici:

- Ottimizzazione della velocità di avanzamento: Questo è il “Cervello”. Il software utilizza la formula di assottigliamento radiale del chip in tempo reale. Quando il taglio è leggero (linee rette), aumenta automaticamente la velocità di avanzamento da 3 a 5 volte. Quando l'utensile entra in un angolo, rallenta. Ciò mantiene il misuratore di carico del mandrino perfettamente costante.

- Fresatura trocoidale / Peel: Questo è il “Dance”. L'utensile si muove con movimenti circolari o a spirale, “sbucciando” il materiale a strati. Mantiene un impegno radiale costante e leggero (tipicamente 10-20%), prevenendo i carichi d'urto.

- Micro-ascensori: Questo è il “trucco di raffreddamento”. Quando l'utensile si ritrae per riposizionarsi per il taglio successivo, il software solleva leggermente l'utensile (ad esempio di 0,2 mm) dal pavimento e lo sposta a velocità elevata. Ciò impedisce che la parte inferiore dell'utensile sfreghi contro il pavimento finito, riducendo significativamente l'accumulo di calore nei materiali sensibili al calore.

3. Il dizionario della strategia CAM

I diversi fornitori di software utilizzano nomi diversi, ma il principio fisico è identico:

| Software | Nome della strategia |

| Mastercam | Movimento dinamico |

| Fusion 360 / HSM | Compensazione adattiva |

| SolidCAM | iMachining |

| Siemens NX | Fresatura adattiva |

| VoluMill | VoluMill (Plugin) |

Consiglio dell'esperto: Quando li configuri, imposta il tuo Step-over su 7% – 20% del diametro della fresa e utilizzare la profondità di taglio massima (2xD o 3xD). Fidatevi delle velocità di avanzamento “folli” calcolate dal software: è scienza, non un errore.

Strategie specifiche per i materiali

Ora che avete gli strumenti e la teoria, ecco come applicarli a materiali specifici:

1. Alluminio (La strategia della velocità)

L'alluminio ha una bassa tendenza all'incrudimento. Sfruttate al massimo il vantaggio offerto dall'assottigliamento radiale dei trucioli. Impostate le velocità di avanzamento ai limiti massimi della macchina. In questo caso, l'assottigliamento consente di ottenere elevati tassi di asportazione del materiale (MRR) grazie alla facile evacuazione dei trucioli.

2. Acciaio inossidabile e titanio (la strategia di sopravvivenza)

Qui l'obiettivo è la gestione del calore.

- Evitare schegge troppo sottili per prevenire l'incrudimento.

- Assicurarsi che ogni dente eserciti una pressione sufficientemente forte da penetrare la dura superficie esterna del materiale.

- Se senti un rumore acuto, aumenta la velocità di avanzamento. Spesso è più efficace che rallentare il numero di giri al minuto.

Sommario: Non temere il feed

Comprendere l'assottigliamento radiale del truciolo distingue un semplice operatore da un maestro macchinista.

- Tagli leggeri ≠ Facile sull'utensile. Troppo leggero porta allo sfregamento.

- Utilizza gli strumenti: Utilizza la tabella dei fattori di assottigliamento radiale del truciolo per le correzioni manuali oppure adotta pienamente le moderne strategie CAM dinamiche/adattive.

- Fidati della matematica: Quando il passo è piccolo, aumentare in modo aggressivo la velocità di avanzamento. Non si sta solo andando più veloce, ma si sta ripristinando lo spessore corretto del truciolo per preservare la durata dell'utensile.