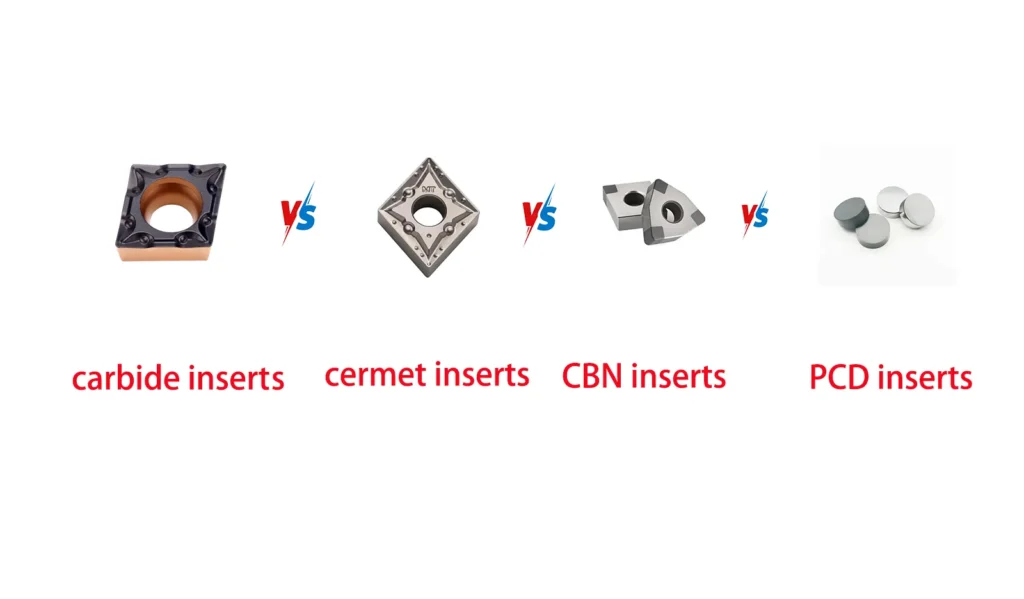

Plaquettes Cermet vs Carbure vs CBN vs PCD

Dans le monde de l'usinage et du travail des métaux, il est essentiel de choisir le bon matériau pour les outils de coupe afin d'obtenir des performances, une efficacité et une rentabilité optimales. Ce guide complet explore les principales différences entre les plaquettes en cermet, le carbure, le nitrure de bore cubique (CBN) et les outils de coupe en diamant polycristallin (PCD). En comprenant les propriétés uniques, les applications et les considérations de coût de chaque matériau, vous serez mieux équipé pour prendre des décisions éclairées pour vos besoins d'usinage.

1. Introduction : À la pointe de la science des matériaux

Lorsqu'il s'agit de matériaux pour outils de coupe, la comparaison entre les plaquettes en cermet, en carbure, en CBN et en PCD est essentielle pour tout machiniste ou professionnel de la fabrication. Chacun de ces matériaux présente des avantages et des limites distincts, ce qui les rend adaptés à différentes applications et matériaux de pièces à usiner. Dans cet article, nous nous pencherons sur les subtilités de ces matériaux d'outils de coupe, afin de vous aider à naviguer en toute confiance dans le monde complexe de l'usinage.

2. Inserts en cermet : Le meilleur des deux mondes

Composition et propriétés

Les inserts en cermet, portmanteau de "céramique" et "métal", combinent la dureté des matériaux céramiques avec la ténacité des liants métalliques. Généralement composés de particules de carbure de titane (TiC) ou de carbonitrure de titane (TiCN) liées à un alliage à base de nickel, les inserts cermet offrent un équilibre unique de propriétés.

Avantages et inconvénients

Avantages :

- Résistance à l'usure supérieure à celle du carbure

- Excellente stabilité thermique

- Capacités supérieures de finition de surface

- Bonne stabilité chimique

Inconvénients :

- Ténacité inférieure à celle du carbure

- Plus fragile que les plaquettes en carbure

- Disponibilité limitée par rapport au carbure

Applications

Les inserts en cermet excellent dans :

- Opérations de finition sur l'acier et la fonte

- Usinage à grande vitesse de matériaux plus tendres

- Applications nécessitant une excellente finition de surface

3. Plaquettes en carbure : Le cheval de bataille polyvalent

Composition et propriétés

Plaquettes en carbureégalement connus sous le nom de carbure cémenté, sont constitués de particules de carbure de tungstène (WC) liées à une matrice de cobalt. Cette composition permet d'obtenir un matériau qui allie dureté et ténacité, ce qui le rend adapté à un large éventail d'applications d'usinage.

Avantages et inconvénients

Avantages :

- Excellent équilibre entre dureté et résistance

- Large gamme de qualités disponibles pour différentes applications

- Bonne résistance à l'usure

- Rentable pour de nombreuses opérations d'usinage

Inconvénients :

- Dureté à chaud inférieure à celle des céramiques et des matériaux superdurs

- Peut nécessiter un revêtement pour améliorer les performances dans certaines applications

Applications

Les plaquettes en carbure sont largement utilisées dans :

- Usinage polyvalent de divers matériaux

- Opérations de fraisage, de tournage et de perçage

- Opérations d'ébauche et de semi-finition

4. Nitrure de bore cubique (CBN) : Le spécialiste de l'acier

Composition et propriétés

Le nitrure de bore cubique (CBN) est un matériau synthétique super-dur qui n'est surpassé que par le diamant en termes de dureté. Il est créé en soumettant le nitrure de bore hexagonal à des températures et des pressions élevées, ce qui donne une structure cristalline cubique.

Avantages et inconvénients

Avantages :

- Dureté et résistance à l'usure extrêmes

- Excellente stabilité thermique

- Performance supérieure dans l'usinage des aciers trempés

- Stabilité chimique lors de l'usinage de matériaux ferreux

Inconvénients :

- Coût plus élevé que celui du carbure et du cermet

- La nature fragile exige une manipulation et une application prudentes

- Efficacité limitée sur les matériaux plus tendres

Applications

La CBN excelle dans :

- Usinage d'aciers trempés (>45 HRC)

- Usinage à grande vitesse des fontes

- Opérations de finition nécessitant des tolérances serrées

CBN vs PCBN

Le nitrure de bore cubique polycristallin (PCBN) est une variante du CBN dans laquelle les particules de CBN sont frittées avec un liant céramique ou métallique. Le PCBN offre une meilleure ténacité que le CBN pur, ce qui le rend adapté aux opérations de coupe interrompues et à des applications plus diverses.

5. Diamant polycristallin (PCD) : Le spécialiste des métaux non ferreux

Composition et propriétés

Le diamant polycristallin (PCD) est constitué de particules de diamant frittées avec un liant métallique, généralement du cobalt. Il en résulte un matériau d'une dureté et d'une résistance à l'usure exceptionnelles.

Avantages et inconvénients

Avantages :

- Dureté et résistance à l'usure inégalées

- Excellente conductivité thermique

- Capacités supérieures de finition de surface

- Longue durée de vie de l'outil dans les applications appropriées

Inconvénients :

- Coût élevé

- Réactivité chimique avec les matériaux ferreux à haute température

- La nature fragile exige une manipulation et une application prudentes

Applications

Les outils de coupe PCD sont idéaux pour :

- Usinage des métaux non ferreux (aluminium, cuivre, laiton)

- Découpe de matériaux abrasifs (fibre de verre, composites à base de fibre de carbone)

- Opérations d'usinage d'ultra-précision

6. Analyse comparative : Plaquettes Cermet vs Carbure vs CBN vs PCD

Comparaison de la dureté

Lorsque l'on compare les plaquettes en cermet aux plaquettes en carbure, en CBN ou en PCD, la dureté est un facteur crucial. De la plus tendre à la plus dure :

- Carbure

- Cermet

- CBN

- PCD

Il est important de noter que si le PCD est le plus dur, il n'est pas toujours le meilleur choix pour toutes les applications en raison de ses limites avec les matériaux ferreux.

Comparaison des coûts

Le coût de ces matériaux pour outils de coupe varie considérablement. Du moins cher au plus cher :

- Carbure

- Cermet

- CBN

- PCD

Le coût plus élevé du CBN et du PCD peut souvent être justifié par leurs performances supérieures et leur durée de vie plus longue dans les applications appropriées.

Performance dans différentes applications

- Plaquettes en cermet : Les meilleures pour les opérations de finition sur l'acier et la fonte, offrant une excellente finition de surface.

- Carbure : Un outil polyvalent qui convient à une large gamme de matériaux et d'opérations.

- CBN : Excellent dans l'usinage des aciers trempés et des fontes, en particulier à des vitesses élevées.

- PCD : performances inégalées dans les matériaux non ferreux et abrasifs.

7. Questions fréquemment posées

Le CBN est-il plus dur que le carbure ?

Oui, le CBN est nettement plus dur que le carbure. Sur l'échelle de dureté Knoop, le CBN se situe généralement entre 4000 et 5000 KHN, tandis que le carbure se situe entre 1000 et 2000 KHN.

A quoi servent les plaquettes CBN ?

Plaquettes CBN sont principalement utilisés pour l'usinage d'aciers trempés (>45 HRC), de fontes et d'autres matériaux durs. Ils excellent dans les opérations d'usinage et de finition à grande vitesse nécessitant des tolérances serrées.

Une meule CBN permet-elle d'affûter le carbure ?

Oui, les meules CBN peuvent affûter efficacement les outils en carbure. L'extrême dureté du CBN lui permet de rectifier et d'affûter les outils de coupe en carbure, ce qui permet d'obtenir un tranchant précis et durable.

Quelle est la différence entre PCD et CBN ?

Les principales différences entre le PCD et le CBN sont les suivantes :

- Dureté : Le PCD est plus dur que le CBN

- Stabilité chimique : Le CBN est plus stable lors de l'usinage de matériaux ferreux.

- Applications : Le PCD excelle dans les matériaux non ferreux et abrasifs, tandis que le CBN est meilleur pour les aciers trempés et les fontes.

Pourquoi le CBN est-il meilleur que le PCD pour l'usinage de l'acier ?

Le CBN est plus adapté à l'usinage de l'acier en raison de sa stabilité chimique à haute température. Le PCD a tendance à réagir avec le fer à des températures élevées, ce qui entraîne une usure rapide de l'outil. Le CBN reste stable, ce qui permet un usinage efficace des aciers trempés et des fontes.

Le CBN est-il plus dur que le diamant ?

Non, le CBN n'est pas plus dur que le diamant. Le diamant (y compris le PCD) est le matériau naturel connu le plus dur. Cependant, le CBN est le deuxième matériau le plus dur et offre des avantages par rapport au diamant dans certaines applications, en particulier lors de l'usinage de matériaux ferreux.

Pourquoi le CBN est-il si cher ?

Le CBN est cher pour plusieurs raisons :

- Processus de fabrication complexe impliquant des températures et des pressions élevées

- Présence naturelle limitée, nécessitant une production synthétique

- Équipements spécialisés et expertise nécessaires à la production

- Forte demande dans les applications industrielles en raison de ses propriétés uniques

8. Composition détaillée et caractéristiques physicochimiques

Lorsque l'on compare les plaquettes en cermet avec celles en carbure, en CBN ou en PCD, il est essentiel de comprendre la composition détaillée et les caractéristiques physico-chimiques de chaque matériau. Ces connaissances permettent de mieux comprendre leurs performances dans diverses applications d'usinage.

8.1 Cermet

Composition :

- Phase dure : Typiquement 70-85% en volume, consistant en carbure de titane (TiC), carbonitrure de titane (TiCN), ou nitrure de titane (TiN)

- Phase liante : Généralement 15-30% en volume, composé de nickel, de molybdène et/ou de cobalt.

Caractéristiques physicochimiques :

- Densité : 5,6-7,4 g/cm³, selon la composition

- Dureté : 1500-2200 HV (dureté Vickers)

- Conductivité thermique : 15-40 W/m-K

- Coefficient de dilatation thermique : 7,0-8,5 × 10-⁶/K

- Résistance à la rupture transversale : 1200-2500 MPa

- Module d'Young : 400-450 GPa

Le cermet combine la dureté élevée des céramiques avec la ténacité des métaux, offrant une excellente résistance à l'usure et une stabilité thermique. La phase dure à base de titane assure la dureté et la résistance à l'usure, tandis que le liant métallique améliore la ténacité et la résistance aux chocs thermiques.

8.2 Carbure

Composition :

- Phase dure : Typiquement 70-97% en volume, composé de carbure de tungstène (WC).

- Phase liante : Généralement 3-30% en volume, principalement du cobalt (Co).

Caractéristiques physicochimiques :

- Densité : 11,0-15,0 g/cm³, en fonction de la teneur en cobalt

- Dureté : 1000-1800 HV, inversement liée à la teneur en cobalt

- Conductivité thermique : 50-100 W/m-K

- Coefficient de dilatation thermique : 4.9-7.1 × 10-⁶/K

- Résistance à la rupture transversale : 1500-3000 MPa

- Module d'Young : 450-650 GPa

Les plaquettes en carbure offrent un équilibre entre dureté et ténacité. Le carbure de tungstène assure la résistance à l'usure et la dureté, tandis que le liant de cobalt améliore la ténacité et la résistance aux chocs. Les propriétés peuvent être ajustées en variant la taille des grains de carbure et la teneur en cobalt.

8.3 Nitrure de bore cubique (CBN)

Composition :

- Cristaux de CBN : 50-95% en volume

- Phase liante : 5-50% en volume, typiquement céramique (par exemple TiN, AlN) ou métallique (par exemple Co, Ni, Al)

Caractéristiques physicochimiques :

- Densité : 3,4-4,3 g/cm³

- Dureté : 4000-5500 HV

- Conductivité thermique : 100-200 W/m-K

- Coefficient de dilatation thermique : 4.6-4.9 × 10-⁶/K

- Résistance à la rupture transversale : 500-800 MPa

- Module d'Young : 680-720 GPa

Le CBN est un matériau synthétique superdur dont la structure cristalline cubique est similaire à celle du diamant. Il offre une dureté, une stabilité thermique et une inertie chimique exceptionnelles, en particulier lors de l'usinage de matériaux ferreux. La conductivité thermique élevée permet une dissipation efficace de la chaleur pendant l'usinage.

8.4 Diamant polycristallin (PCD)

Composition :

- Cristaux de diamant : 90-95% en volume

- Phase liante : 5-10% en volume, généralement du cobalt

Caractéristiques physicochimiques :

- Densité : 3,5-4,0 g/cm³

- Dureté : 8000-10000 HV

- Conductivité thermique : 500-2000 W/m-K

- Coefficient de dilatation thermique : 2,0-4,8 × 10-⁶/K

- Résistance à la rupture transversale : 1200-1700 MPa

- Module d'Young : 776-925 GPa

Le PCD est constitué de particules de diamant frittées avec un liant métallique, généralement du cobalt. Il offre une dureté et une résistance à l'usure inégalées, associées à une conductivité thermique exceptionnelle. Toutefois, le PCD réagit chimiquement avec le fer à haute température, ce qui limite son utilisation pour l'usinage des matériaux ferreux.

Analyse comparative des propriétés physicochimiques

Lors de l'évaluation des plaquettes en cermet par rapport au carbure, au CBN et au PCD, plusieurs propriétés physico-chimiques clés se distinguent :

- Dureté : PCD > CBN > Cermet > Carbure Cette hiérarchie influence directement la résistance à l'usure et la durée de vie des outils dans les applications abrasives.

- Conductivité thermique : PCD > CBN > Carbure > Cermet Une conductivité thermique plus élevée permet une meilleure dissipation de la chaleur pendant l'usinage, ce qui peut permettre d'atteindre des vitesses de coupe plus élevées.

- Densité : Carbure > Cermet > PCD > CBN Les matériaux à faible densité tels que le CBN et le PCD peuvent être avantageux dans les outils rotatifs à grande vitesse, car ils réduisent les forces centrifuges.

- Dilatation thermique : Cermet > Carbure > CBN > PCD Les matériaux présentant des coefficients de dilatation thermique plus faibles conservent une meilleure stabilité dimensionnelle lors des fluctuations de température dans les processus d'usinage.

- Résistance à la rupture transversale : carbure > cermet > PCD > CBN Une résistance à la rupture transversale plus élevée indique une meilleure résistance à l'écaillage et à la fracture, ce qui est particulièrement important dans les opérations de coupe interrompues.

La compréhension de ces compositions détaillées et de ces caractéristiques physico-chimiques est cruciale lors de la sélection du matériau d'outil de coupe optimal pour des applications d'usinage spécifiques. Le choix entre les plaquettes en cermet et le carbure, le CBN et le PCD doit être basé sur un examen minutieux de ces propriétés en relation avec le matériau de la pièce, les paramètres d'usinage et les résultats souhaités.

9. Conclusion : Choisir le bon matériau pour les outils de coupe

Dans le débat entre les plaquettes en cermet et le carbure, le CBN et le PCD, il n'existe pas de solution unique. Le choix dépend de plusieurs facteurs, notamment

- Matériau de la pièce

- Opérations d'usinage (ébauche, finition, usinage à grande vitesse)

- Finition de surface requise

- Attentes en matière de durée de vie des outils

- Contraintes budgétaires

En comprenant les propriétés uniques, les avantages et les limites de chaque matériau, vous pouvez prendre des décisions éclairées pour optimiser vos processus d'usinage. N'oubliez pas que si les matériaux avancés tels que le CBN et le PCD offrent des performances supérieures dans des applications spécifiques, les options traditionnelles telles que les plaquettes en carbure et en cermet ont toujours leur place dans les opérations d'usinage modernes.

Alors que la technologie de l'usinage continue d'évoluer, rester informé sur les matériaux d'outils de coupe vous aidera à conserver un avantage concurrentiel dans l'industrie. Que vous travailliez avec des aciers courants ou des alliages exotiques, il existe un matériau d'outil de coupe adapté à vos besoins.