Le guide ultime sur l'amincissement radial des copeaux

Avez-vous déjà essayé de “ ménager ” une fraise en carbure coûteuse en réduisant votre pas de recouvrement (RDOC), pour finalement entendre la broche hurler ? Vous vérifiez l'outil et constatez qu'il est brûlé ou ébréché prématurément.

Cela semble contre-intuitif. Vous avez réduit la charge, alors pourquoi l'outil a-t-il échoué ?

La réponse réside dans un phénomène appelé “ amincissement radial des copeaux ”. Si vous ne comprenez pas ce phénomène, vous risquez de « détruire » involontairement vos outils en utilisant des paramètres inadaptés. Il ne s'agit pas seulement d'efficacité, mais aussi de la durée de vie des outils.

Dans ce guide, nous vous dévoilerons les principes physiques qui sous-tendent ce phénomène, la logique de la formule d'amincissement radial des copeaux et comment utiliser les stratégies CAM modernes pour révolutionner votre processus d'usinage.

La grande idée fausse : alimentation programmée vs épaisseur réelle de la puce

La plupart des machinistes ont en tête un modèle mental selon lequel la vitesse d'avance programmée (fz ou IPT) est égale à l'épaisseur des copeaux.

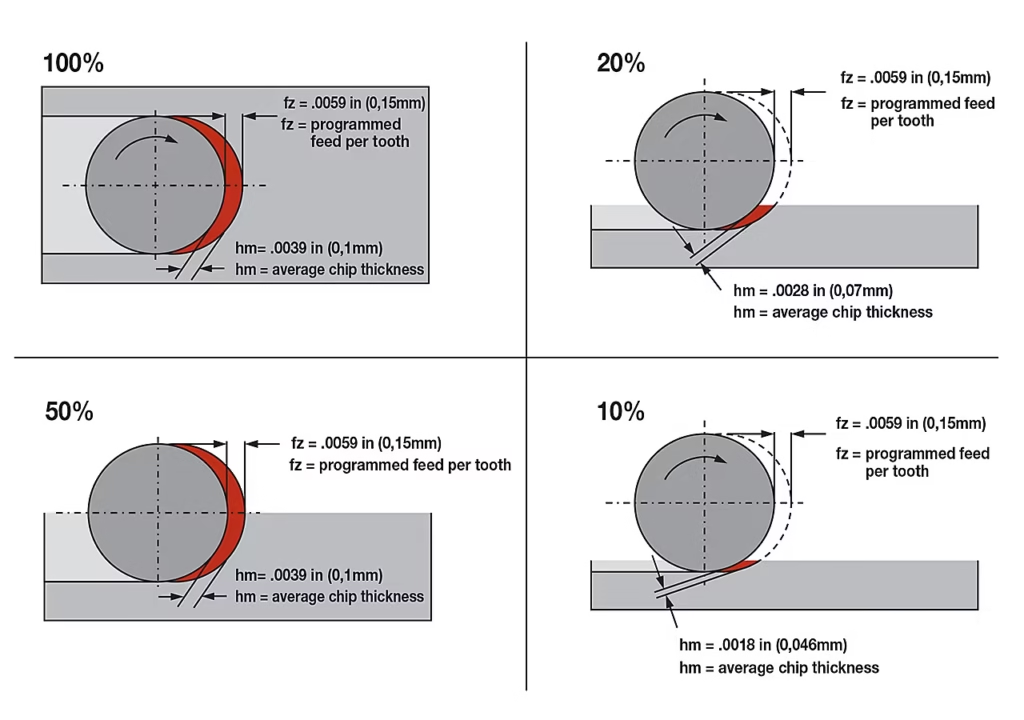

- C'est VRAI : Lorsque votre profondeur de coupe radiale (RDOC / ae) est égale ou supérieure à 50% du diamètre de l'outil.

- Ceci est FAUX : Lorsque vous effectuez des coupes de finition légères ou utilisez des trajectoires de fraisage à haut rendement (HEM).

L'analogie de la “ tranche de salami ”

Imaginez que vous coupez un salami.

- La coupe centrale : Si vous coupez en deux dans le sens de la longueur (engagement 50%), l'épaisseur de la tranche est égale à la distance parcourue par le couteau.

- La coupe en biais : Si vous ne coupez que le bord du salami (engagement 10%) et déplacez le couteau de la même distance, la tranche obtenue est extrêmement mince et en forme de virgule.

Il s'agit d'un amincissement radial des copeaux. Lorsque votre pas transversal passe en dessous de 50% du diamètre de la fraise, les copeaux physiques deviennent nettement plus fins que votre vitesse d'avance programmée.

Pourquoi “ trop mince ” est fatal (La science du frottement)

Vous vous demandez peut-être : “ Une copeaux plus fins ne sont-ils pas moins agressifs pour l'outil ? ”

Non. En fait, une épaisseur trop faible est dangereuse. Les arêtes de coupe en carbure ne sont pas infiniment tranchantes. Elles ont un rayon de honage microscopique (ou préparation des arêtes), généralement compris entre 0,01 mm et 0,05 mm.

Voici la règle essentielle : vous devez couper plus profondément que le rayon d'affûtage.

- La zone de coupe : Lorsque l'épaisseur de la puce est plus grand que le rayon d'affûtage, l'outil cisaille le métal proprement. La chaleur est évacuée avec les copeaux.

- La zone de frottement : Lorsque l'effet d'amincissement radial des copeaux réduit l'épaisseur ci-dessous le rayon d'affûtage, l'outil cesse de couper. Au lieu de cela, il laboure, frotte et polit le matériau.

Les conséquences :

- Génération de chaleur : La friction génère une chaleur importante qui reste dans l'outil au lieu de s'échapper avec les copeaux.

- Écrouissage : Dans des matériaux tels que l'acier inoxydable ou le titane, le frottement durcit instantanément la surface, provoquant l'écaillage de la rainure suivante lors de l'impact.

- Usure prématurée : Le flanc de l'outil s'use rapidement.

Scénario réel : le piège du fraisage à l'épaulement

L'application la plus courante où les machinistes sont victimes de ce phénomène est le fraisage d'épaulement.

Vous vous demandez peut-être : pourquoi ma fraise à queue semble-t-elle fonctionner sans problème pendant la passe d'ébauche lourde, mais émet-elle un bruit strident pendant la passe de finition légère sur la paroi ?

La réponse réside dans le changement radical de l'épaisseur des puces :

- Pendant l'ébauche : Vous utilisez généralement une profondeur de coupe radiale élevée (>50%). Les copeaux sont épais et la chaleur est évacuée efficacement.

- Pendant la finition : Vous effectuez une coupe très légère (souvent <2% du diamètre). Dans ce cas, l'amincissement radial des copeaux s'effectue de manière agressive. Si vous utilisez la même vitesse d'avance pour la finition que celle utilisée pour l'ébauche (ou pire, si vous la ralentissez pour obtenir une “ finition de surface ”), vous frottez essentiellement la paroi plutôt que de la couper.

Pour obtenir un fini miroir sur un mur en épaulement, vous devez compenser l'amincissement en augmentant considérablement votre vitesse d'avance.

Pour approfondir vos connaissances sur les stratégies de processus pour les opérations sur épaule carrée (y compris les techniques step-down et step-over), consultez notre guide complet sur Fraisage de l'épaulement.

Image provenant de Widia.

Les calculs : formule d'amincissement radial des copeaux et facteurs manuels

Pour les ingénieurs qui souhaitent comprendre les calculs mathématiques, nous calculons l'épaisseur réelle à l'aide de la formule d'amincissement radial des copeaux.

Épaisseur réelle = Avance programmée (fz) * facteur d'amincissement radial des copeaux.

Vous pouvez également utiliser notre calculatrice pour calculer la valeur Fz.

Bien que vous n'ayez pas besoin de résoudre manuellement la formule pour chaque coupe, vous pouvez utiliser cette fiche de référence sur le facteur d'amincissement radial des copeaux pour ajuster manuellement vos vitesses d'avance :

| Pas (ae) % de diamètre | Facteur d'amincissement radial des copeaux (réduction) | Multiplier la vitesse d'avance par… |

| 50% | 1,0 (aucune réduction) | 1,0 (aucun changement) |

| 30% | ~0.91 | 1,1 fois |

| 10% | ~0.60 | 1,6 fois |

| 5% | ~0.43 | 2,3 fois |

| 2% | ~0.28 | 3,6 fois |

| 1% | ~0.20 | 5,0x |

Exemple : si vos données standard suggèrent 1 000 mm/min, mais que vous effectuez une passe de finition légère 2%, vous devez programmer 3 600 mm/min pour que l'outil puisse réellement mordre dans le matériau !

Dites adieu aux calculatrices : comment les stratégies CAM modernes “ maîtrisent ” l'amincissement des copeaux

Dans un environnement de production, en particulier avec des surfaces 3D complexes, il est impossible de vérifier manuellement un tableau et de modifier chaque ligne de code G. C'est là que les stratégies CAM modernes prennent tout leur sens.

Les logiciels de FAO modernes (tels que Mastercam, Fusion 360 ou UG NX) ne sont plus seulement des générateurs de trajectoires ; ce sont des simulateurs physiques qui appliquent parfaitement les principes de l'amincissement radial des copeaux.

1. Trajectoires d'outils traditionnelles vs dynamiques

- Compensations traditionnelles : Ces trajectoires ne font que décaler la géométrie. Dans les angles, l'angle d'engagement de l'outil (TEA) atteint 180 degrés (rainurage complet). Pour éviter la rupture de l'outil, les programmeurs doivent limiter la vitesse d'avance en se basant sur ce “ scénario catastrophe ”, ce qui entraîne un frottement de l'outil et une perte d'efficacité dans les lignes droites.

- Trajectoires d'outils dynamiques (HEM) : L'algorithme central se concentre sur un seul objectif : maintenir un angle d'engagement constant de l'outil. Il ajuste dynamiquement le pas et utilise un mouvement trochoïdal pour garantir que l'outil ne soit jamais surchargé.

2. Les trois piliers de la MCA moderne

Les stratégies modernes permettent d'obtenir “ un avancement élevé, un pas de machine faible et une longue durée de vie ” grâce à trois mécanismes spécifiques :

- Optimisation du débit d'alimentation : Il s'agit du “ cerveau ”. Le logiciel utilise la formule d'amincissement radial de la puce en temps réel. Lorsque la coupe est légère (lignes droites), il augmente automatiquement la vitesse d'avance de 3 à 5 fois. Lorsque l'outil entre dans un coin, il ralentit. Cela permet de maintenir la charge de la broche parfaitement constante.

- Fraisage trochoïdal / par écorçage : Il s'agit de la “ danse ”. L'outil effectue des mouvements circulaires ou en spirale, “ pelant ” le matériau par couches. Il maintient un engagement radial constant et léger (généralement 10-20%), évitant ainsi les chocs.

- Micro-ascenseurs : Il s'agit de l“” astuce de refroidissement ». Lorsque l'outil se rétracte pour se repositionner en vue de la coupe suivante, le logiciel soulève légèrement l'outil (par exemple, de 0,2 mm) du sol et le déplace à grande vitesse. Cela empêche la partie inférieure de l'outil de frotter contre le sol fini, ce qui réduit considérablement l'accumulation de chaleur dans les matériaux sensibles à la chaleur.

3. Le dictionnaire stratégique CAM

Les différents éditeurs de logiciels utilisent des noms différents, mais le principe physique est identique :

| Logiciel | Nom de la stratégie |

| Mastercam | Mouvement dynamique |

| Fusion 360 / HSM | Compensation adaptative |

| SolidCAM | iMachining |

| Siemens NX | Fraisage adaptatif |

| VoluMill | VoluMill (Plugin) |

Conseil de pro : Lors de la configuration, réglez votre Step-over sur 7% – 20% du diamètre de la fraise et utilisez la profondeur de coupe maximale (2xD ou 3xD). Faites confiance aux vitesses d'avance “ folles ” calculées par le logiciel : c'est de la science, pas un bug.

Stratégies spécifiques aux matériaux

Maintenant que vous disposez des outils et de la théorie, voici comment les appliquer à des matériaux spécifiques :

1. Aluminium (La stratégie de la vitesse)

L'aluminium présente une faible tendance à l'écrouissage. Tirez pleinement parti de l'amincissement radial des copeaux. Augmentez les vitesses d'avance jusqu'aux limites maximales de la machine. Dans ce cas, l'amincissement vous aide à obtenir des taux d'enlèvement de matière (MRR) élevés en évacuant les copeaux sans effort.

2. Acier inoxydable et titane (la stratégie de survie)

Ici, l'objectif est la gestion thermique.

- Évitez les copeaux trop fins afin d'empêcher l'écrouissage.

- Assurez-vous que chaque dent mord suffisamment fort pour pénétrer la couche externe dure du matériau.

- Si vous entendez un crissement aigu, augmentez la vitesse d'avance. Cela s'avère souvent plus efficace que de réduire la vitesse de rotation.

Résumé : Ne craignez pas le flux

Comprendre l'amincissement radial des copeaux permet de distinguer un simple opérateur d'un maître machiniste.

- Coupes légères ≠ Facile pour l'outil. Une lumière trop faible entraîne des frottements.

- Utilisez les outils : Utilisez le tableau des facteurs d'amincissement radial des copeaux pour les corrections manuelles, ou adoptez pleinement les stratégies CAM dynamiques/adaptatives modernes.

- Faites confiance aux mathématiques : Lorsque votre pas est faible, augmentez considérablement votre vitesse d'avance. Vous ne faites pas seulement plus vite, vous rétablissez l'épaisseur de copeaux appropriée pour prolonger la durée de vie de votre outil.