Fraises en carbure Les fraises en carbure sont des outils de coupe utilisés dans la fabrication moderne, et leur durabilité et leur résistance en font un choix populaire pour l'usinage d'une grande variété de matériaux. Mais comment les fraises en carbure sont-elles fabriquées ? Dans cet article, nous examinerons le processus de fabrication des fraises en carbure.

Introduction des fraises en bout

Explication des fraises en carbure

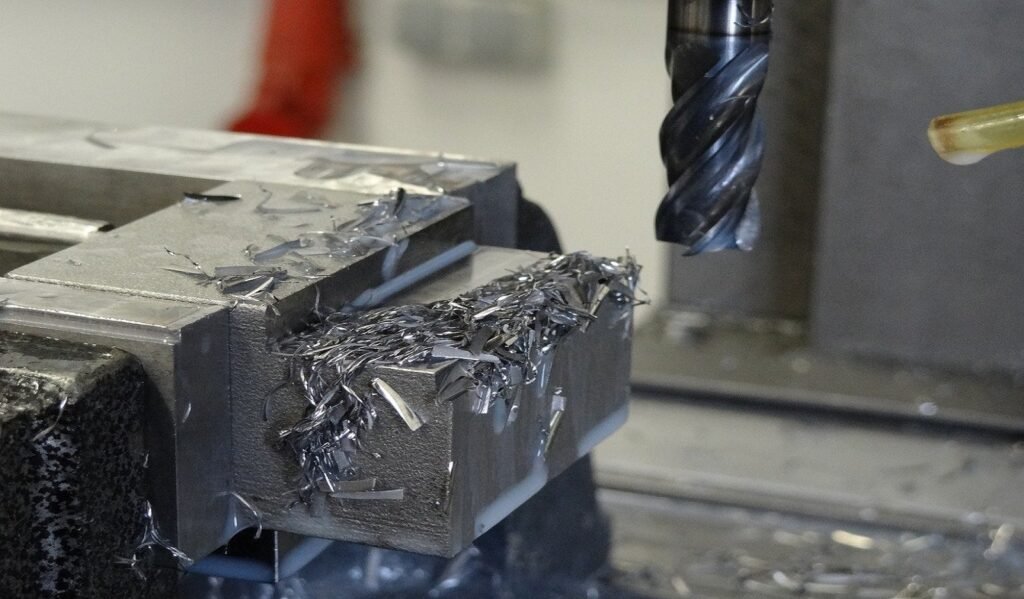

Fraises en carbure sont des outils de coupe largement utilisés dans la fabrication pour des opérations d'usinage telles que le fraisage, le perçage et l'alésage dans une variété de matériaux, y compris les métaux, le bois, les plastiques et les composites. Ils sont fabriqués à partir d'une combinaison de carbure de tungstène et de cobalt et sont très durs et résistants à l'usure, capables de supporter des températures élevées et des opérations d'usinage à grande vitesse.

Les fraises en carbure sont disponibles dans une grande variété de formes et de tailles, y compris les fraises à bout carré, à bout sphérique, à congé et d'ébauche. Elles sont disponibles avec plusieurs arêtes de coupe ou nombres de dents pour un enlèvement de matière efficace et une surface lisse. Le nombre de dents peut varier de deux à huit, en fonction de l'application spécifique.

Fraises en carbure sont connus pour leur précision et leur exactitude, ce qui est important pour obtenir des tolérances serrées et produire des pièces de haute qualité. Elles sont également capables de supporter des charges et des forces élevées, ce qui les rend adaptées aux opérations d'usinage lourdes.

Dans l'ensemble, les fraises en carbure sont un élément clé de la fabrication moderne et sont utilisées dans diverses industries, notamment l'aérospatiale, l'automobile, la médecine et l'ingénierie mécanique.

Brève description des fraises en bout fabriquées

Préparation de la poudre : La première étape du processus de fabrication est la préparation des matières premières. La poudre de carbure de tungstène et la poudre de cobalt sont mélangées dans les proportions souhaitées, puis comprimées en un compact.

Le frittage : Le matériau compacté est ensuite soumis à un processus de frittage à haute température, où il est chauffé dans un four jusqu'à ce qu'il atteigne une température d'environ 1 500 à 1 600°C. Sous l'effet de la chaleur, les particules de poudre fusionnent et forment un morceau de carbure solide.

Géométrie de l'outil de coupe : Une fois l'ébauche en carbure formée, elle est rectifiée pour lui donner la forme et la taille de la fraise souhaitée. Cela implique l'utilisation de meules diamantées pour créer les arêtes de coupe, les goujures et les autres caractéristiques de l'outil.

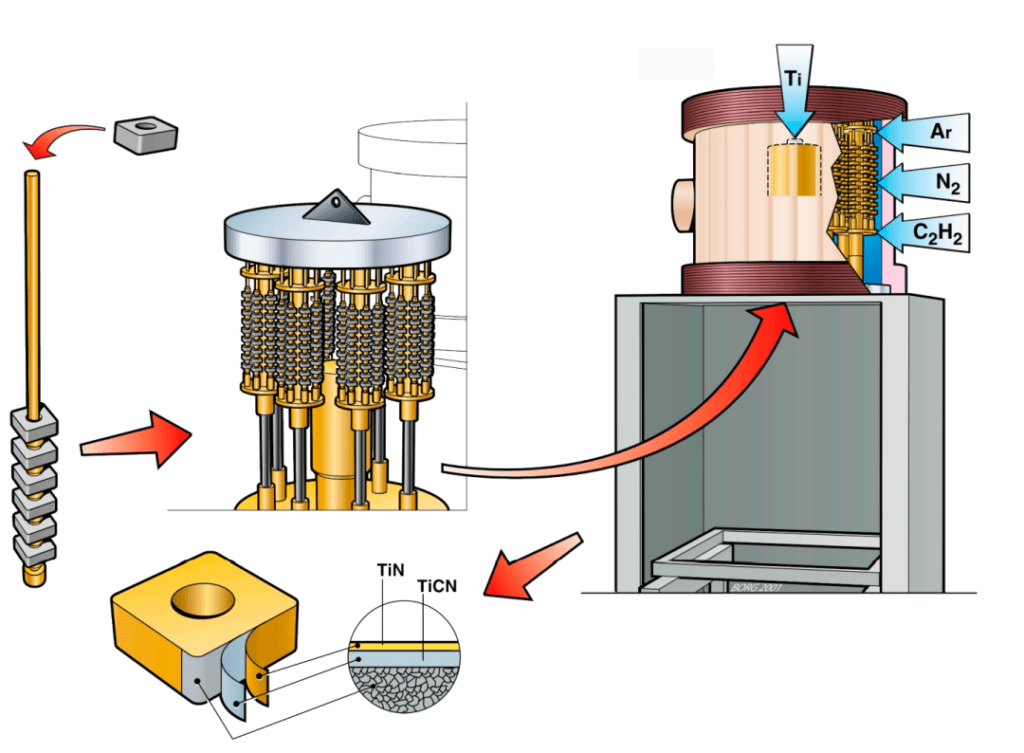

Revêtement : Pour améliorer les performances et la durée de vie de la fraise, celle-ci est souvent revêtue d'une fine couche de matériau, tel que le nitrure de titane ou le carbone de type diamant. Ce revêtement améliore la résistance à l'usure de l'outil, réduit les frottements et renforce sa capacité de coupe.

Contrôle de la qualité : Tout au long du processus de fabrication, la fraise est inspectée et testée pour s'assurer qu'elle répond aux spécifications requises. Il s'agit notamment de vérifier les dimensions, la dureté et d'autres paramètres critiques.

Poudre Production de fraises

Poudre de carbure de tungstène et ses propriétés

La poudre de carbure de tungstène est une substance granulaire fine composée de grains de carbure de tungstène. Le carbure de tungstène est un composé formé par la combinaison chimique d'éléments de tungstène et de carbone et présente les propriétés suivantes :

Dureté élevée : Le carbure de tungstène est un matériau très dur, dont la dureté est proche de celle du diamant. La poudre de carbure de tungstène est donc très utile pour la fabrication de matériaux de haute dureté tels que le carbure cémenté.

Point de fusion élevé : Le carbure de tungstène a un point de fusion très élevé de 2 870°C. Cela permet à la poudre de carbure de tungstène de rester stable à des températures élevées et de ne pas fondre facilement ou de perdre ses propriétés.

Résistance à l'usure : En raison de sa dureté et de son point de fusion élevé, le carbure de tungstène présente une résistance à l'usure extrêmement élevée. La poudre de carbure de tungstène convient donc à la fabrication de matériaux très résistants à l'usure, tels que le carbure cémenté, les céramiques et les composites métallo-céramiques.

Haute densité : La poudre de carbure de tungstène a une densité très élevée d'environ 15 g/cm3. Elle est donc très utile pour la fabrication de matériaux de haute densité.

Bonne conductivité électrique : Le carbure de tungstène possède une bonne conductivité électrique, ce qui le rend très utile dans la fabrication de composants électroniques et de matériaux conducteurs.

Dans l'ensemble, la poudre de carbure de tungstène est un matériau très utile, en particulier pour la fabrication de matériaux de haute dureté, de haute résistance à l'usure et de haute densité. Ses propriétés le rendent utile dans de nombreuses applications différentes, notamment la fabrication de carbure cémenté, de céramiques, de composites métallo-céramiques, de composants électroniques et de matériaux conducteurs d'électricité.

Mélange de poudre de carbure de tungstène avec un liant pour former une pâte

Le processus de mélange de la poudre de carbure de tungstène avec un liant pour former une pâte s'appelle le moulage. Ce processus est l'une des étapes importantes de la fabrication des outils en carbure.

L'objectif du moulage est de mélanger la poudre de carbure de tungstène et le liant pour obtenir une ébauche d'une certaine forme et d'une certaine taille, qui sera ensuite usinée et frittée. Deux méthodes de moulage sont couramment utilisées : le moulage à la presse et le moulage par injection.

Le moulage sous pression consiste à mélanger de la poudre de carbure de tungstène et un liant, à les placer dans un moule, puis à les comprimer sous haute pression pour obtenir une ébauche de la forme souhaitée. Ce processus nécessite généralement plusieurs centaines à plusieurs milliers de tonnes de pression pour que l'ébauche ait une densité et une résistance suffisantes.

Le moulage par injection consiste à mélanger de la poudre de carbure de tungstène et un liant pour obtenir une pâte, puis à l'injecter dans un moule à l'aide d'une seringue. Ce procédé est généralement utilisé pour fabriquer des outils en carbure plus petits et plus complexes.

Qu'il s'agisse de moulage par compression ou de moulage par injection, les ébauches formées doivent subir un processus de séchage et de durcissement en vue d'un frittage ultérieur. Au cours de ce processus, le liant réagit chimiquement et forme une pâte d'une certaine résistance.

Compactage des fraises en carbure

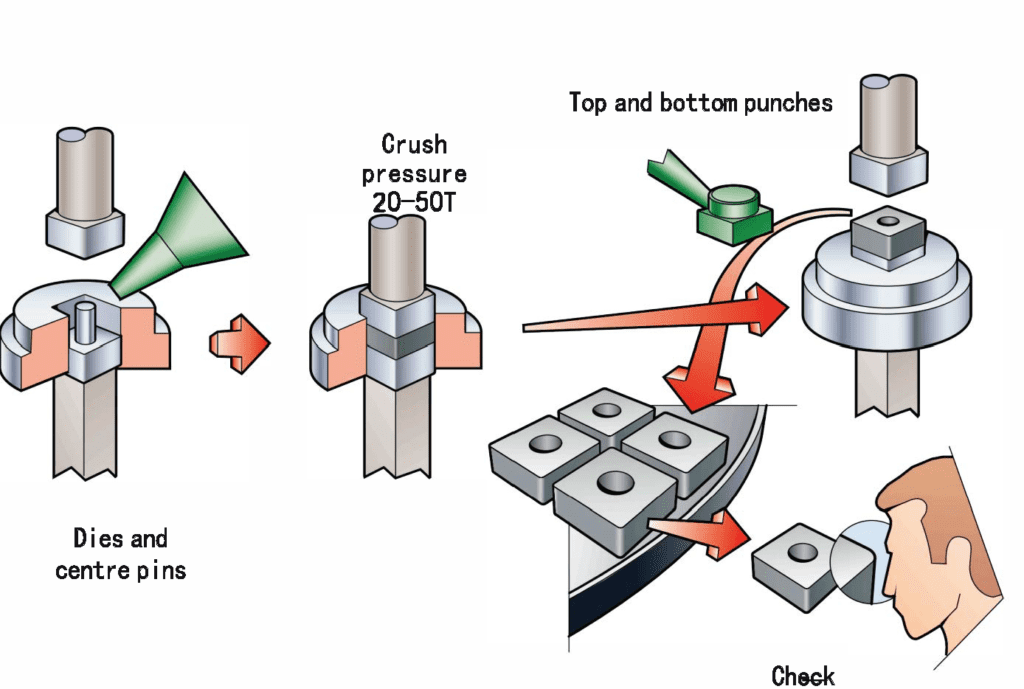

Le processus consistant à utiliser une presse hydraulique pour comprimer la pâte en une préforme grossièrement formée de l'outil s'appelle le pressage. Ce processus est l'une des étapes importantes de la fabrication des outils en carbure.

L'objectif du pressage est de comprimer l'ébauche pour obtenir une forme approximative ayant la forme et la taille souhaitées. Ce processus nécessite généralement des centaines, voire des milliers de tonnes de pression et fait appel à des matrices et à des outils spéciaux pour garantir que les préformes ont une densité et une résistance suffisantes.

Pendant le processus de pressage, le liant réagit chimiquement et lie étroitement la poudre de carbure de tungstène. Dans le même temps, des vides et des pores se forment dans les préformes, qui sont des facteurs importants pour le traitement et le frittage ultérieurs.

Après le pressage, les préformes grossièrement formées doivent être usinées et découpées en vue du frittage et du revêtement ultérieurs. Ces opérations comprennent généralement des étapes telles que le découpage, le meulage et le polissage afin d'obtenir la forme et la taille exactes. Certains usinages et finitions spéciaux sont également réalisés pour différents types d'outils afin d'améliorer leurs performances et leur durée de vie.

Frittage de fraises en carbure

Le frittage est une étape importante dans le procédé de fabrication de carbure où les préformes sont chauffées à haute température et frittées pour former des outils en carbure d'une certaine densité et résistance.

Dans le processus de frittage, les préformes sont d'abord placées dans un four de frittage et chauffées à une température élevée, généralement entre 1 400 et 1 500 °C. À haute température, le liant commence à se décomposer et à s'évaporer, tandis que la liaison entre les poudres de carbure de tungstène augmente, formant une structure de grain plus serrée.

Au cours du processus de frittage, certaines réactions chimiques importantes se produisent également, comme la réaction mutuelle entre le carbure de tungstène et le cobalt, produisant une microstructure de carbure plus uniforme et améliorant les performances et la durée de vie du carbure.

Après le frittage, la densité et la solidité de l'outil en carbure sont considérablement accrues, de même que sa dureté, sa résistance à l'usure et sa résistance à la corrosion. En fonction des exigences de l'application, certains traitements ultérieurs d'usinage et de revêtement sont également appliqués pour améliorer les performances et la durée de vie de l'outil en carbure.

Affûtage des fraises en carbure

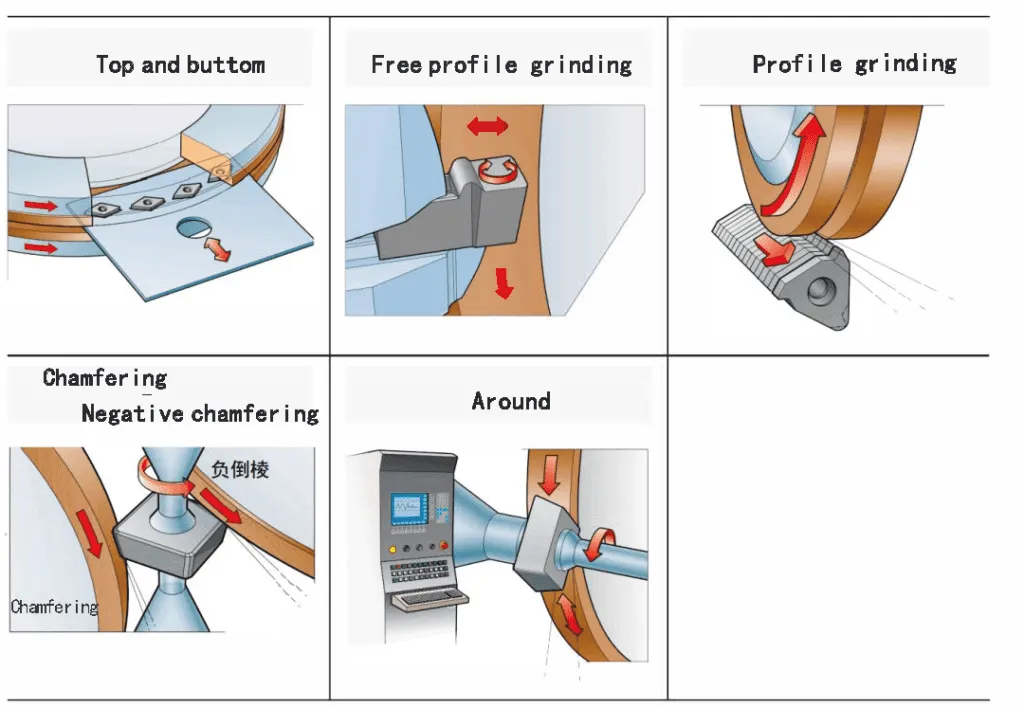

Le meulage du carbure fritté pour lui donner la forme et la taille définitives de l'outil en carbure est l'une des dernières étapes de la fabrication du carbure.

Au cours de cette étape, la forme et la taille définitives de l'outil en carbure doivent d'abord être déterminées, puis un usinage et un traitement spéciaux doivent être effectués en fonction de son application. Il s'agit généralement d'étapes telles que la coupe, la rectification et le polissage afin d'obtenir l'outil en carbure final.

Le découpage est le processus qui consiste à découper le matériau en carbure fritté en un bloc de la forme et de la taille souhaitées. Cette opération implique généralement l'utilisation d'équipements tels que des forets à grande vitesse, des fraises EDM, etc.

Le meulage consiste à rectifier le matériau en carbure pour lui donner la forme et la taille souhaitées. Cette opération est généralement réalisée à l'aide d'équipements tels que des têtes de meulage à grande vitesse, des meules, etc. afin d'obtenir une surface plus précise et plus lisse.

Le polissage est le processus de polissage et de rectification de la surface de l'outil en carbure afin d'obtenir une surface plus lisse et plus belle.

Grâce à ces étapes d'usinage et de traitement, le matériau en carbure fritté peut être transformé en outils en carbure de la forme et de la taille souhaitées, avec des performances et une durée de vie améliorées pour différentes applications.

Revêtement des fraises en carbure

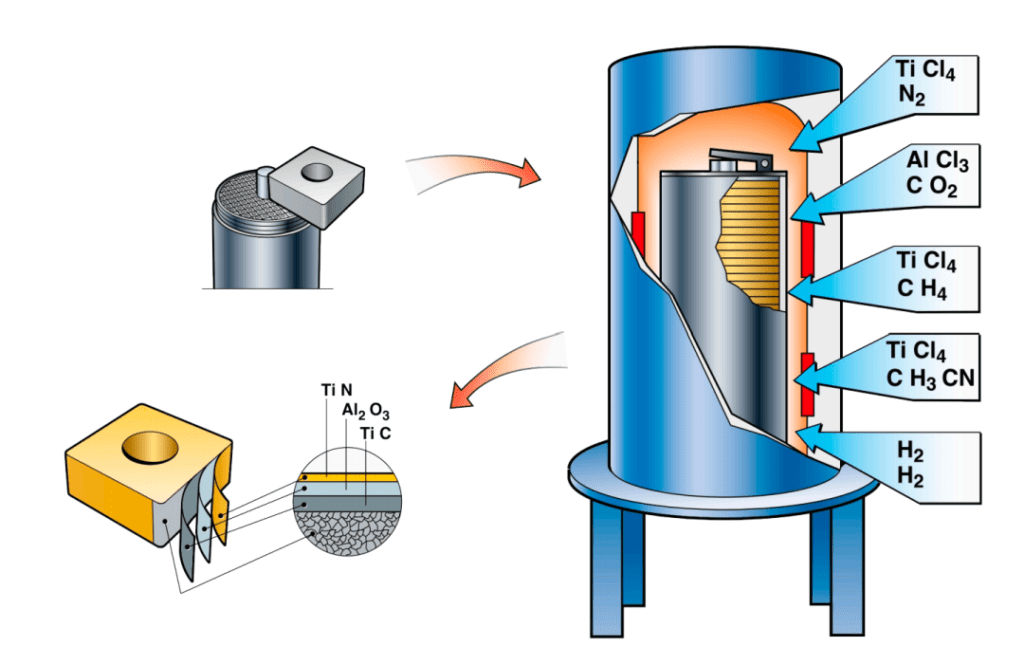

Les fraises en bout sont des outils de coupe couramment utilisés pour traiter les matériaux métalliques. Afin d'améliorer la résistance à l'usure, la résistance aux températures élevées et la résistance à la coupe des fraises, il est souvent nécessaire de revêtir leur surface.

Le revêtement des fraises en bout est généralement effectué par Dépôt physique en phase vapeur (PVD) ou dépôt chimique en phase vapeur (CVD) technologies.

Les revêtements couramment utilisés pour les fraises en bout sont les suivants :

Revêtement de titane et d'azote d'aluminium (TiAlN) : Il s'agit d'un revêtement PVD couramment utilisé qui présente une bonne résistance à l'usure et à la chaleur et qui peut améliorer la vitesse de coupe et la durée de vie des fraises.

Revêtement AlTiN : Il s'agit également d'un revêtement PVD courant, d'une dureté plus élevée et d'une meilleure résistance à l'usure, qui peut améliorer la vitesse de coupe et la durée de vie des fraises.

Revêtement d'oxyde de zirconium (ZrO2) : Il s'agit d'un revêtement CVD courant qui présente une bonne résistance à la chaleur et à l'usure et qui peut améliorer la vitesse de coupe et la durée de vie des fraises.

Revêtement de molybdène-aluminium-azote (MoAlN) : Il s'agit d'un revêtement PVD relativement récent qui offre une meilleure résistance à la chaleur et à la coupe et qui peut être utilisé pour l'usinage de matériaux difficiles à usiner.

Le traitement du revêtement permet d'améliorer considérablement les performances et la durée de vie des fraises, de réduire les coûts d'usinage et d'améliorer l'efficacité de la production.

En résumé, la fabrication des fraises est en fait un processus très compliqué, et chaque étape est importante. Si une partie n'est pas bien contrôlée, la fraise fabriquée n'aura pas l'effet escompté pour la pièce usinée.

J'espère que cet article vous sera utile.

Connaissances supplémentaires

Les 10 premiers producteurs mondiaux de carbure de tungstène

- China Tungsten Group Limited

- Sandvik AB

- Kennametal Inc.

- Mitsubishi Materials Corporation

- Ceratizit S.A.

- Sumitomo Electric Industries, Ltd.

- H.C. Starck GmbH

- JX Nippon Mining & Metals Corporation

- Xiamen Tungsten Co. Ltd.

- Buffalo Tungsten Inc.

les 10 premiers fabricants de broyeurs finaux dans le monde

- Sandvik Coromant

- ISCAR Ltd.

- Kennametal Inc.

- Guhring KG

- OSG Corporation

- YG-1 Co, Ltd.

- Walter AG

- Kyocera Corporation

- Mitsubishi Materials Corporation

- Tungaloy Corporation

Il s'agit d'entreprises qui ont une présence et une part de marché importantes dans le domaine des fraises en bout, et dont les produits sont d'une qualité et d'un niveau technique élevés. Ces entreprises s'engagent à promouvoir l'innovation et le progrès dans la technologie des fraises en bout et jouent un rôle important dans leurs domaines respectifs.