Fraise à bout arrondi ou à bout sphérique : choisir le bon outil pour votre travail

Dans le domaine de l'usinage CNC et du travail des métaux, le choix du bon outil de coupe peut faire toute la différence en termes de qualité, d'efficacité et de réussite de votre projet. Deux types d'outils de fraisage très répandus font souvent l'objet de discussions : les fraises à bout arrondi et les fraises à bout sphérique. Bien qu'elles puissent sembler similaires, ces outils ont des caractéristiques et des applications distinctes. Dans ce guide complet, nous allons explorer les différences entre fraise à bouts ronds vs fraise à bout sphérique, et nous aborderons également leur comparaison avec les fraises à bout plat. À la fin de cet article, vous saurez clairement quel outil est le mieux adapté à vos besoins spécifiques en matière d'usinage.

Comprendre les fraises en bout : Les bases

Avant de plonger dans les spécificités des fraises à bouts ronds et des fraises à bouts sphériques, rappelons brièvement ce qu'est une fraise à bouts et son importance dans les opérations d'usinage.

Un broyeur en bout est un type de fraise, un outil de coupe rotatif utilisé dans les fraiseuses ou les centres d'usinage. Ces outils polyvalents sont conçus pour enlever de la matière d'une pièce en se déplaçant le long de différents axes tout en tournant. Les fraises en bout se présentent sous différentes formes, tailles et configurations, chacune étant optimisée pour des types de coupes et de matériaux spécifiques.

Maintenant, concentrons-nous sur notre comparaison principale : fraise à bouts ronds vs fraise à bout sphérique.

Fraises à bouts ronds : Caractéristiques et applications

Fraises à bouts rondségalement appelées fraises à rayon d'angle ou fraises à rayon, se caractérisent par leur forme unique. Elles présentent un fond plat avec des coins arrondis, combinant ainsi des éléments des fraises plates et des fraises à billes.

Principales caractéristiques des fraises à bouts ronds :

- Surface de coupe plate avec coins arrondis

- Rayon d'angle inférieur au rayon de l'outil

- Disponible en différentes tailles de rayons d'angle

Applications des fraises à bouts ronds :

- Face opérations

- Fente avec coins internes arrondis

- Contourner avec un fond plat

- Mélange de surfaces planes et courbes

- Création de filets et de bords arrondis

Avantages des fraises à bouts ronds :

- Enlèvement plus rapide de la matière par rapport aux fraises à becs sphériques

- Arête de coupe plus solide grâce à un support matériel plus important

- Laisse une finition plus lisse sur les surfaces planes

- Réduit le risque d'écaillage dans les matériaux fragiles

- Idéal pour les opérations d'ébauche et de semi-finition

Fraises à bec sphérique : Caractéristiques et applications

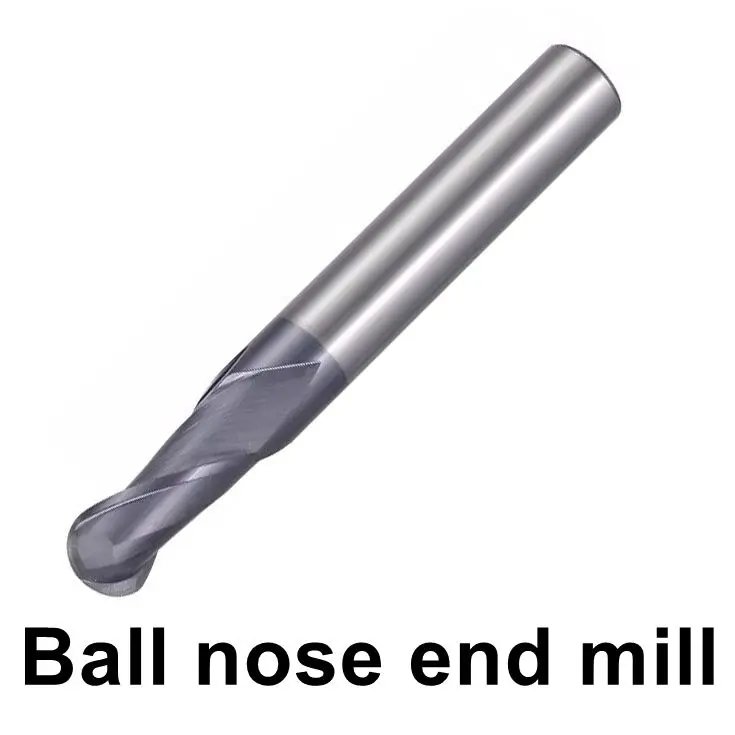

Fraises à bouts rondségalement appelées fraises sphériques ou fraises à billes, se distinguent par leur extrémité de coupe hémisphérique (demi-boule). Le rayon de l'extrémité de coupe est égal au rayon de l'outil, ce qui crée une surface courbe continue.

Principales caractéristiques des fraises à nez sphérique :

- Extrémité de coupe hémisphérique

- Rayon égal au rayon de l'outil

- Arête de coupe continue et incurvée

Applications des fraises à nez sphérique :

- Contour et sculpture en 3D

- Finition des surfaces courbes

- Création de fonds arrondis dans les poches et les cavités

- Usinage de géométries complexes

- Production de détails fins dans les moules et les matrices

Avantages des fraises à bouts ronds :

- Excellent pour l'usinage de surfaces courbes et complexes

- Permet d'obtenir une finition homogène sur les contours en 3D

- Permet des transitions fluides entre les trajectoires d'outils

- Idéal pour les opérations de finition

- Réduit la nécessité de recourir à des processus de finition secondaires

Fraise à bout arrondi et fraise à bout sphérique : principales différences

Maintenant que nous avons exploré les caractéristiques et les applications des deux types de fraises, comparons directement les fraises à bouts ronds et les fraises à bouts sphériques :

- Profil de coupe :

- Nez de bœuf : Produit une surface plane avec des angles internes arrondis.

- Nez de bille : Crée une surface festonnée ou ondulée

- Taux d'enlèvement de matière :

- Nez de bœuf : Généralement plus rapide en raison de la plus grande surface de coupe plane

- Nez de bille : Généralement plus lent, en particulier sur les surfaces planes

- Finition de la surface :

- Nez de bœuf : Finition plus lisse sur les surfaces planes

- Nez de bille : Finition plus homogène sur les surfaces courbes

- Solidité et rigidité :

- Nez de bœuf : Généralement plus solide en raison de la présence d'une plus grande quantité de matériau sur l'arête de coupe.

- Nez de bille : Plus enclin à la déviation, en particulier pour les outils plus longs

- Polyvalence :

- Nez de bœuf : Bon pour le dégrossissage et la finition, en particulier sur les surfaces planes

- Nez de bille : Excellent pour la finition des surfaces courbes, mais moins efficace pour l'ébauche.

- Programmation de la trajectoire de l'outil :

- Nez de bœuf : Des trajectoires d'outils plus simples pour les surfaces planes aux angles arrondis

- Nez sphérique : Des trajectoires d'outils plus complexes sont nécessaires pour obtenir un état de surface optimal.

Fraise à billes ou fraise plate : Comparaison rapide

Pour une meilleure compréhension, comparons brièvement les fraises à billes et les fraises plates :

Fraises plates :

- présentent une extrémité de coupe plate perpendiculaire à l'axe de l'outil

- Idéal pour créer des épaules carrées, des fentes et des poches à fond plat

- Offre des taux d'enlèvement de matière plus rapides sur les surfaces planes

- Prévoir des angles internes aigus

Broyeurs à billes :

- Doté d'un embout de coupe hémisphérique

- Excellente maîtrise des contours en 3D et des surfaces courbes

- Ne pas laisser d'angles internes vifs

- Plus de polyvalence pour les géométries complexes

Choisir la bonne fraise pour votre projet

Lorsqu'il s'agit de choisir entre un fraise à bouts ronds et fraise à bouts sphériques (ou même une fraise plate), tenez compte des facteurs suivants :

- Géométrie de la pièce :

- Surfaces planes avec coins arrondis : Nez de bœuf

- Surfaces courbes complexes : Nez de bille

- Surfaces planes avec angles vifs : Fraise plate

- Type d'opération :

- Ébauche : fraise à bouts ronds ou plate

- Finition des courbes : Nez de bille

- Finition des plats : Fraise à bouts ronds ou à bouts plats

- Matériau :

- Les matériaux plus durs peuvent bénéficier du tranchant plus puissant d'un nez de bœuf.

- Les matériaux plus tendres peuvent être usinés efficacement avec n'importe quel type d'outil.

- Exigences en matière de finition de surface :

- Finition de haute qualité sur les courbes : Nez de bille

- Surfaces planes et lisses : Fraise à bouts ronds ou plate

- Durée de vie et rigidité de l'outil :

- Pour une plus longue durée de vie de l'outil et une réduction de la déviation : Fraise à bouts ronds ou plats

- Pour les géométries complexes où une certaine déflexion est acceptable : Nez de bille

- Temps d'usinage :

- Enlèvement de matière plus rapide sur les plats : Fraise à bouts ronds ou à bouts plats

- Contour efficace en 3D : Nez de bille

Conclusion

Pour optimiser vos opérations d'usinage, il est essentiel de comprendre les différences entre les fraises à bouts ronds et les fraises à bouts sphériques, ainsi que leur comparaison avec les fraises plates. Chaque type de fraise a ses points forts et ses applications idéales. Les fraises à bout arrondi offrent un excellent équilibre entre le taux d'enlèvement de matière et l'état de surface, en particulier pour les surfaces planes aux angles arrondis. Les fraises à bout sphérique excellent dans les contours en 3D et les surfaces courbes complexes. Les fraises plates restent le meilleur choix pour créer des angles vifs et pour l'enlèvement rapide de matière sur les surfaces planes.

En examinant attentivement les exigences de votre projet, la géométrie de la pièce et les résultats souhaités, vous pouvez sélectionner le type de fraise le plus approprié. N'oubliez pas que dans de nombreux projets d'usinage complexes, une combinaison de différents types de fraises peut être nécessaire pour obtenir les meilleurs résultats. N'hésitez pas à expérimenter différents outils et à consulter des machinistes expérimentés ou des fabricants d'outils pour affiner votre sélection et vos stratégies d'usinage.

Quelle est la différence entre les broyeurs à bouts et les broyeurs à billes ?

Principales différences :

Profil de coupe :

Fraises en bout : Produire des surfaces planes ou des angles vifs

Broyeurs à billes : Créer des surfaces courbes ou festonnées

Taux d'enlèvement de matière :

Fraises en bout : Généralement plus rapides, surtout sur les surfaces planes

Broyeurs à billes : Généralement plus lents, mais meilleurs pour les surfaces courbes

Précision :

Fraises en bout : Plus précises pour les surfaces planes et les caractéristiques tranchantes

Broyeurs à billes : Meilleur pour les surfaces courbes lisses et continues

Programmation :

Fraises en bout : Des parcours d'outils plus simples pour les surfaces planes

Broyeurs à billes : Des parcours d'outils plus complexes pour le contournage en 3D

La force :

Fraises en bout : Généralement plus résistantes en raison d'un support matériel plus important

Broyeurs à billes : Plus enclins à la déflexion, en particulier pour les outils plus longs

Pourquoi utiliser un broyeur à billes ?

Les fraises à billes sont des outils de coupe essentiels dans les opérations d'usinage, principalement appréciées pour leur forme hémisphérique unique qui excelle dans le contournage en 3D et la finition des surfaces courbes. Elles sont le choix idéal pour créer des géométries lisses et complexes dans la fabrication de moules et de matrices, pour produire des coins arrondis et des congés, et pour obtenir des finitions homogènes sur des surfaces profilées. Leur capacité à répartir les forces de coupe sur une plus grande surface permet souvent de réduire l'usure de l'outil et d'améliorer la qualité de la surface. Bien qu'elles ne soient pas aussi efficaces que les fraises plates ou à bout arrondi pour l'enlèvement de matière sur des surfaces planes, les fraises à bout sphérique se distinguent dans les applications nécessitant un travail de détail complexe, des trajectoires d'outils lisses et l'accès à des espaces restreints ou à des cavités profondes. Leur polyvalence dans le traitement des formes 3D complexes et leur capacité à fournir une finition supérieure sur les surfaces courbes les rendent indispensables dans l'usinage CNC moderne, en particulier pour les industries qui exigent des composants de haute précision et esthétiquement agréables avec des géométries complexes.

À quoi sert une fraise en bout ?

Une fraise est un outil de coupe polyvalent utilisé dans diverses opérations d'usinage, en particulier dans les fraiseuses et les centres d'usinage CNC. Elle est conçue pour enlever de la matière d'une pièce en combinant une coupe rotative et un mouvement latéral. Les fraises en bout sont utilisées pour un large éventail de tâches, notamment le surfaçage, le fraisage de profil, le découpage de fentes, le découpage en plongée et la création de poches ou de cavités. Elles peuvent effectuer des opérations d'ébauche et de finition sur des surfaces planes, des contours et des formes en 3D. Les fraises en bout se déclinent en différents types (plates, à bec sphérique ou à bec de bœuf) et en différentes tailles, chacune étant optimisée pour des applications spécifiques. Elles sont capables de couper dans plusieurs directions - axialement, radialement et dans des mouvements combinés - ce qui les rend indispensables pour produire des pièces complexes dans des secteurs tels que l'aérospatiale, l'automobile, la fabrication de moules et l'industrie manufacturière en général. La polyvalence des fraises en bout permet aux machinistes de créer des caractéristiques précises, d'obtenir les finitions de surface souhaitées et de travailler avec une grande variété de matériaux, des plastiques souples aux aciers trempés, ce qui en fait un outil fondamental dans les processus d'usinage modernes.

Quelles sont les raisons pour lesquelles vous ne pouvez pas utiliser une fraise en bout comme foret ?

Les fraises en bout ne sont pas conçues pour être utilisées comme des forets en raison de plusieurs différences essentielles dans leur conception et leur fonction. Contrairement aux forets, les fraises en bout n'ont pas la géométrie de pointe spécialisée nécessaire à un amorçage efficace du trou et ne sont pas optimisées pour les forces de coupe axiale ou l'évacuation verticale des copeaux. La conception de leur goujure est axée sur la coupe latérale plutôt que sur la plongée, ce qui peut entraîner un colmatage des copeaux et une surchauffe lorsqu'elles sont utilisées pour le perçage. De nombreuses fraises en bout ne sont pas à coupe centrée, ce qui rend difficile l'amorçage d'un trou, et elles sont généralement dépourvues des canaux de refroidissement internes que l'on trouve dans les trépans, ce qui est crucial pour les applications en trous profonds. En outre, les fraises en bout fonctionnent à des vitesses de coupe différentes de celles des forets et peuvent produire des trous moins précis ou plus rugueux lorsqu'elles sont utilisées pour le perçage. L'utilisation d'une fraise en bout comme d'un foret peut entraîner une mauvaise qualité du trou, une réduction de la durée de vie de l'outil et une rupture ou une déviation potentielle de l'outil en raison de l'inadéquation des forces de coupe. Bien que les fraises en bout puissent parfois être utilisées pour agrandir des trous existants ou créer des trous peu profonds dans certaines situations, elles ne sont généralement pas adaptées ou efficaces en tant qu'outils de perçage primaires.