Guide de la fraise en bout à angle hélicoïdal

L'angle d'hélice de la fraise est l'un des paramètres géométriques les plus importants qui ont un impact significatif sur les performances de coupe, la durée de vie de l'outil et la qualité de l'usinage. Cette caractéristique en forme de spirale détermine non seulement l'efficacité avec laquelle l'outil coupe les différents matériaux, mais influence également l'évacuation des copeaux, la dissipation de la chaleur et la stabilité générale de la coupe. Que vous travailliez avec de l'aluminium, de l'acier inoxydable ou des matériaux trempés, le choix d'un angle d'hélice approprié peut améliorer considérablement vos résultats d'usinage et la longévité de votre outil.

Si vous ne souhaitez pas lire l'article, vous pouvez également consulter le tableau comparatif des différents angles d'hélice des fraises à la fin de l'article.

Qu'est-ce qui définit l'angle d'hélice d'une fraise ?

L'angle d'hélice broyeur en bout est défini géométriquement comme l'angle entre le vecteur tangent de l'arête de coupe et l'axe de rotation de l'outil. En termes plus simples, il s'agit de l'angle des goujures en spirale enroulées autour du corps de l'outil. Cet angle affecte directement la manière dont l'arête de coupe s'engage dans le matériau de la pièce, déterminant les forces de coupe générées pendant les opérations d'usinage.

Formule de l'angle de l'hélix et expression mathématique

Pour les fraises cylindriques, la formule de l'angle d'hélice peut être exprimée par cette équation fondamentale :

tan(α) = r/T

Où ?

- α représente l'angle de l'hélice

- r est le rayon de la fraise

- T est l'avance (la distance axiale requise pour un tour complet de l'hélice)

Dans un contexte mathématique plus complet, l'angle d'hélice reflète le rapport entre la composante de vitesse tangentielle et les composantes de vitesse radiale et axiale combinées :

tan(β) = V₍ₜ₎/√(V₍ᵣ₎² + V₍ᶻ₎²)

Il est essentiel de comprendre ces relations lorsque l'on utilise un calculateur d'angle d'hélice pour déterminer les paramètres de conception optimaux pour des applications spécifiques.

Variation dynamique des outils complexes

Dans les outils de coupe rotatifs plus complexes, tels que les fraises à billes et les outils coniques, l'angle d'hélice peut varier selon les différentes positions de l'arête de coupe. Par exemple, l'angle d'hélice peut varier en fonction de la position de l'arête de coupe :

- Dans les broyeurs à billes, l'angle d'hélice passe progressivement de la partie cylindrique à la pointe en forme de bille

- Dans les trépans, l'angle d'hélice est généralement plus important sur le bord extérieur (environ 25°-32°) et diminue vers le centre (jusqu'à 6°).

- Dans les fraises coniques, l'angle d'hélice doit être soigneusement étudié pour maintenir une mécanique de coupe constante sur toute la longueur de l'outil.

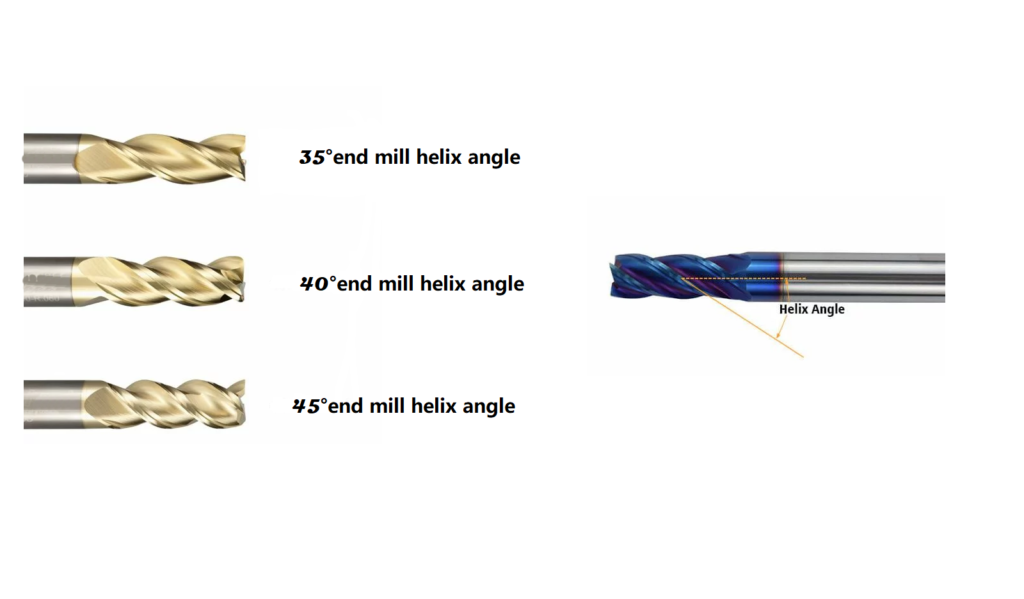

Variations courantes de l'angle d'hélice des fraises

Les fraises en carbure standard présentent généralement des angles d'hélice dans trois catégories principales :

- Hélix standard (30°) : Assure un bon équilibre entre la rigidité et l'efficacité de la coupe

- Hélix moyen (45°) : Souvent appelé "angle d'hélice puissant", il permet une meilleure évacuation des copeaux.

- Fraise à grande hélice (60°) : Spécialisée pour les matériaux difficiles et les applications à haute performance

La plage de conception recommandée se situe généralement entre 30° et 45°. Les angles supérieurs à 45° peuvent compromettre la rigidité de l'outil, tandis que les angles inférieurs à 30° peuvent induire des vibrations et du broutage pendant les opérations d'usinage.

L'incidence de l'angle d'hélice sur les performances d'usinage

Forces de coupe et géométrie des outils

Un angle d'hélice de la fraise plus important est efficace :

- Réduit les forces de coupe radiales

- Améliore l'angle d'inclinaison de travail réel

- Crée des arêtes de coupe plus tranchantes

- Répartition de la charge de coupe sur une plus grande partie de l'arête

Ceci est particulièrement utile lors de la sélection d'un angle d'hélice de fraise pour l'aluminium et d'autres matériaux tendres, où il est essentiel de minimiser l'accumulation d'arêtes et d'assurer un flux de copeaux régulier.

Stabilité et contrôle des vibrations

L'angle d'hélice permet un engagement progressif de l'outil dans la pièce, augmentant ainsi le nombre d'arêtes de coupe en contact simultané. Cette caractéristique :

- Minimise la charge d'impact

- Réduit les vibrations

- Permet une coupe plus douce

- Améliore la qualité de la finition de la surface

Un exemple d'angle d'hélice de fraise démontrant cet avantage est celui des fraises cylindriques utilisées pour les opérations de coupe interrompue, où des angles d'hélice plus élevés répartissent les forces de coupe plus uniformément, réduisant ainsi l'usure de l'outil.

Gestion thermique et longévité des outils

L'angle d'hélice a un impact significatif sur la production et la dissipation de chaleur pendant l'usinage :

- Des angles d'hélice plus élevés prolongent la trajectoire de contact entre le copeau et l'outil, ce qui favorise une meilleure diffusion de la chaleur.

- Ce contact prolongé réduit la concentration de chaleur en un seul point

- Une meilleure répartition de la chaleur permet de préserver l'intégrité de l'arête de coupe.

- Un refroidissement plus efficace permet des vitesses de coupe plus élevées dans les applications appropriées.

Sélection de l'angle d'hélice en fonction du matériau

Fraise en bout à angle hélicoïdal pour l'aluminium

Lors de l'usinage de l'aluminium, le choix de l'angle d'hélice approprié est crucial :

- Plage recommandée : 40°-60°

- Les fraises à grande hélice (environ 45°-60°) sont préférables.

- Les avantages comprennent la réduction de la production de chaleur, l'amélioration de l'évacuation des copeaux et la prévention de l'adhérence des matériaux.

- L'angle d'hélice élevé améliore la netteté des arêtes de coupe, ce qui est idéal pour ce matériau tendre.

- Pour les alliages d'aluminium de qualité aéronautique (comme le 7075-T6), des angles d'hélice de 50°-55° offrent des performances optimales.

- Lors de l'usinage à grande vitesse de l'aluminium, des angles d'hélice de 50°+ associés à une technologie de revêtement appropriée permettent d'obtenir des résultats exceptionnels.

Fraise en bout à angle hélicoïdal pour l'acier inoxydable

L'angle d'hélice des fraises pour l'acier inoxydable présente des défis uniques qui nécessitent des considérations spécifiques :

- Plage recommandée : 35°-45°

- Les angles d'hélice moyens à élevés sont les plus efficaces

- La "power helix" à 45° offre un excellent équilibre entre l'efficacité de la coupe et la gestion de la chaleur.

- Pour les aciers inoxydables les plus durs, un angle d'hélice de 60° permet de mieux briser les copeaux et d'éviter l'écrouissage.

- Les aciers inoxydables austénitiques (304, 316) bénéficient d'angles d'hélice de l'ordre de 40°-45°.

- Les aciers inoxydables martensitiques et durcis par précipitation peuvent nécessiter des angles plus faibles (35°-40°) pour améliorer la résistance des arêtes.

Angles d'hélice pour les matériaux durs

Pour les aciers trempés (HRC ≥ 50) et autres matériaux difficiles à usiner :

- Plage recommandée : 30° ou moins pour une rigidité maximale

- Les fraises à hélice variable peuvent être optimales

- Les angles inférieurs assurent un meilleur soutien des bords et une meilleure résistance à l'écaillage.

- La résistance accrue de l'outil compense les forces de coupe plus élevées requises.

- Pour les aciers à outils et les composants de moules trempés, les angles de 25° à 30° offrent le meilleur équilibre entre performance et durée de vie de l'outil.

- Lors de l'usinage d'alliages de titane, un angle d'hélice modéré (35°-40°) permet de gérer la mauvaise conductivité thermique du matériau.

Conception avancée de l'hélice

Technologie des fraises à hélice variable

Les fraises à hélice variable présentent différents angles d'hélice le long du même outil de coupe, allant généralement de 30° à 45° en variation graduelle. Ces outils spécialisés offrent plusieurs avantages :

- Perturbation des schémas de résonance harmonique

- Réduction significative des cliquetis et des vibrations

- Amélioration de la stabilité lors de l'usinage à grande vitesse

- Amélioration de la qualité de la finition de la surface

Cette conception avancée est particulièrement avantageuse lors de l'usinage de contours complexes ou lors de l'utilisation d'installations moins rigides.

Intégration de la conception à pas variable

Les outils de coupe modernes combinent souvent des angles d'hélice variables avec un espacement variable des pas :

- Le pas variable perturbe la synchronisation des impacts dentaires.

- Combiné à des angles d'hélice variables, il constitue un puissant système anti-vibration.

- Ces outils excellent dans les applications difficiles telles que l'usinage de poches profondes et de parois minces.

- Les tests effectués par l'industrie ont montré une réduction de 80% du bavardage harmonique dans certaines applications.

Considérations directionnelles

La direction de l'angle d'hélice est également importante :

- Les angles d'hélice à droite facilitent l'évacuation des copeaux vers le haut

- Les angles d'hélice à gauche dirigent les copeaux vers le bas

- Le choix doit correspondre au sens de rotation de la broche de la machine-outil.

- Dans certains matériaux, la direction peut influencer la qualité de l'arête usinée

- Pour les centres d'usinage horizontaux, la direction de l'hélice a un impact significatif sur le contrôle et l'évacuation des copeaux.

Utilisation d'un calculateur d'angle d'hélice pour une sélection optimale

Lorsque la précision est essentielle, l'utilisation d'un calculateur d'angle d'hélice peut aider à déterminer l'angle idéal pour des applications spécifiques. Les facteurs à prendre en compte sont les suivants

- Propriétés des matériaux (dureté, conductivité thermique)

- Rigidité et puissance de la machine

- Finition de surface souhaitée

- Exigences en matière de contrôle des puces

- Attentes en matière de durée de vie des outils

Les calculateurs en ligne utilisent souvent la formule de l'angle d'hélice mentionnée plus haut, ce qui permet aux machinistes de saisir leurs paramètres spécifiques pour obtenir des recommandations personnalisées.

Exemple de calcul pratique

Pour savoir comment fonctionne un calculateur d'angle d'hélice :

Pour une fraise de 12 mm de diamètre avec une avance (T) de 40 mm :

- r = 6mm (rayon)

- T = 40mm (plomb)

- tan(α) = 6/40 = 0,15

- α = tan-¹(0.15) ≈ 8.53°

Toutefois, cet angle serait trop faible pour la plupart des applications. En réglant l'avance à 10 mm :

- tan(α) = 6/10 = 0,6

- α = tan-¹(0,6) ≈ 31°

Cela montre comment les concepteurs d'outils manipulent la valeur de l'avance pour obtenir les angles d'hélice souhaités pour des applications spécifiques.

Équilibrer la durée de vie des outils et la précision de l'usinage

Pour trouver l'angle d'hélice optimal d'une fraise, il faut trouver un équilibre entre plusieurs facteurs concurrents :

- Durée de vie de l'outil : les angles d'hélice jusqu'à 40° améliorent généralement la durée de vie de l'outil en répartissant les charges de coupe, mais les angles dépassant ce seuil peuvent réduire la rigidité.

- Précision d'usinage : Des angles d'hélice modérés (30°-40°) offrent le meilleur équilibre entre la tolérance verticale et la planéité.

- Déformation de la matière : Lors de l'usinage de pièces à parois minces, des angles d'hélice plus petits réduisent les forces axiales susceptibles de provoquer des déformations.

- Consommation d'énergie : Les angles d'hélice plus élevés nécessitent généralement moins d'énergie, ce qui permet d'augmenter les paramètres de coupe.

Applications industrielles et études de cas

Fabrication de composants aérospatiaux

Dans l'usinage aérospatial :

- Haut les fraises à hélice (45°-60°) sont préférées pour les composants structurels en aluminium

- Les fraises à hélice variable sont essentielles pour les composants des châssis en titane afin de gérer les vibrations.

- Pour l'Inconel et d'autres superalliages à base de nickel, des angles d'hélice spécialisés de 35°-40° combinés à des revêtements appropriés permettent d'obtenir des résultats optimaux.

Production de matrices et de moules

Pour les applications de fabrication de moules :

- Les angles d'hélice moyens (35°-40°) offrent le meilleur équilibre pour les opérations de semi-finition.

- Les angles d'hélice inférieurs (25°-30°) excellent dans les coupes de finition en acier trempé où l'état de surface est critique.

- Pour l'usinage des cavités profondes, des outils spécialisés avec des angles d'hélice progressivement croissants permettent de maintenir la qualité des parois.

Exemple d'application de l'angle d'hélice de la fraise

En voici quelques-uns exemple d'angle d'hélice de broyeur en bout des scénarios pour illustrer l'application pratique :

- Boîtier électronique en aluminium

- Matériau : Aluminium 6061-T6

- Outil : 12 mm de diamètre, 3 cannelures, angle d'hélice de 50°.

- Résultat : Excellente finition de surface avec des vitesses d'avance 25% supérieures à celles des outils à hélice standard.

- Composants médicaux en acier inoxydable

- Matériau : Acier inoxydable 316L

- Outil : diamètre 8 mm, 4 cannelures, angle d'hélice 45

- Résultat : Amélioration du contrôle des copeaux et réduction de l'écrouissage

- Composants de matrices en acier à outils trempé

- Matériau : Acier à outils D2 (60 HRC)

- Outil : 6 mm de diamètre, 4 cannelures, angle d'hélice de 30°.

- Résultat : Amélioration de la durabilité des arêtes et de la précision dimensionnelle.

Conclusion

L'angle d'hélice de la fraise représente un paramètre de conception fondamental qui influence directement les performances d'usinage. En comprenant les principes géométriques et les applications pratiques des différents angles d'hélice, les machinistes peuvent prendre des décisions éclairées pour optimiser les opérations de coupe dans différents matériaux. Qu'il s'agisse de la tendance de l'aluminium à adhérer aux arêtes de coupe ou des propriétés d'écrouissage de l'acier inoxydable, le choix de l'angle d'hélice approprié - ou la mise en œuvre de conceptions d'hélice variable - peut améliorer considérablement la productivité et la qualité des pièces.

Quel est le meilleur angle d'hélice pour l'usinage de l'aluminium ?

Pour l'usinage de l'aluminium, des angles d'hélice plus élevés, compris entre 40° et 60°, sont généralement optimaux. Ces angles permettent une coupe plus nette, réduisent la production de chaleur et améliorent l'évacuation des copeaux, ce qui empêche l'aluminium d'adhérer à l'outil.

Comment l'angle d'hélice affecte-t-il la durée de vie de l'outil ?

L'angle de l'hélice affecte la durée de vie de l'outil en influençant les forces de coupe et la distribution de la chaleur. Les angles modérés (35°-45°) maximisent généralement la durée de vie de l'outil en équilibrant l'efficacité de la coupe et la rigidité de la structure. Les angles trop élevés peuvent affaiblir l'arête de coupe, tandis que les angles trop faibles peuvent augmenter les vibrations et les frottements.

Quelle est la différence entre les fraises à hélice variable et les fraises standard ?

Les fraises à hélice variable présentent des angles d'hélice différents selon les goujures, tandis que les fraises standard conservent des angles d'hélice constants. Les conceptions variables perturbent les vibrations harmoniques, réduisent le broutage et améliorent la stabilité, ce qui est particulièrement bénéfique pour les matériaux difficiles ou les installations moins rigides.

Puis-je calculer l'angle d'hélice optimal pour mon application spécifique ?

Oui, vous pouvez utiliser un calculateur d'angle d'hélice qui intègre la formule de l'angle d'hélice (tan(α) = r/T) ainsi que les propriétés du matériau, les paramètres de coupe et les capacités de la machine afin de déterminer l'angle optimal pour votre application spécifique.

Quand dois-je choisir une fraise à grande hélice plutôt qu'une fraise à hélice standard ?

Choisissez une fraise à grande hélice (45°-60°) pour l'usinage de matériaux tendres comme l'aluminium, lorsque l'évacuation des copeaux est essentielle ou lorsque la qualité de la finition de la surface est primordiale. Les outils à hélice standard (30°) conviennent mieux aux matériaux plus durs pour lesquels la résistance et la rigidité des arêtes sont plus importantes que l'évacuation des copeaux.

Comment les revêtements interagissent-ils avec la sélection de l'angle de l'hélice ?

La technologie des revêtements fonctionne en synergie avec la conception de l'angle d'hélice. Les angles d'hélice plus élevés bénéficient souvent de revêtements à faible friction tels que TiAlN ou AlTiN pour améliorer l'écoulement des copeaux, tandis que les angles d'hélice plus faibles peuvent utiliser des revêtements plus durs tels que TiCN pour renforcer la résistance des arêtes dans les applications difficiles.

Y a-t-il des situations où des angles d'hélice inhabituels sont recommandés ?

Oui, dans des applications spécialisées telles que l'usinage de matériaux composites, des angles d'hélice très élevés (65°+) peuvent être utilisés pour minimiser la délamination. Inversement, les opérations de micro-usinage peuvent utiliser des angles d'hélice très faibles (15°-20°) pour maximiser la rigidité de l'outil à de petits diamètres.

Tableau de comparaison de l'angle d'hélice des fraises

| Angle de l'hélice | Gamme typique | Applications idéales | Matériaux | Avantages | Inconvénients | Forces de coupe | Évacuation des puces |

|---|---|---|---|---|---|---|---|

| Angle bas | 15°-30° | Ebauche lourde, Matériaux durs, Fraisage de rainures | Acier à outils, acier trempé (>50 HRC), fonte |

- Plus grande rigidité de l'outil - Meilleure résistance des bords - Amélioration de la stabilité des créneaux horaires - Meilleure résistance à l'écaillage |

- Augmentation du potentiel de vibration - Évacuation moins efficace des copeaux - Températures de coupe plus élevées - Entrée plus agressive dans la pièce |

- Forces radiales plus élevées - Forces axiales réduites - Consommation électrique plus élevée |

Enlèvement plus lent des copeaux Moins efficace dans les poches profondes |

| Angle moyen | 30°-45° | Fraisage à usage général, semi-finition, la plupart des applications standard | Acier au carbone, acier allié, acier prétrempé (30-50 HRC), acier inoxydable |

- Bon équilibre entre rigidité et efficacité de coupe - Polyvalence des matériaux - Production modérée de chaleur - Flux de copeaux équilibré |

- Non optimisé pour les conditions extrêmes - Performances moyennes dans la plupart des catégories |

- Forces radiales et axiales équilibrées - Besoins en énergie modérés |

Efficacité moyenne Bon pour la plupart des applications |

| Grand angle | 45°-60° | Usinage à grande vitesse, Opérations de finition, Composants à paroi mince | Aluminium, cuivre, laiton, alliages non ferreux, matières plastiques |

- Une coupe plus nette - Évacuation supérieure des copeaux - Forces de coupe réduites - Meilleure finition de la surface - Moins de concentration de chaleur |

- Réduction de la rigidité de l'outil - Déflexion potentielle en cas de coupes lourdes - Moins adapté à la coupe interrompue |

- Des forces radiales plus faibles - Forces axiales plus élevées - Consommation d'énergie réduite |

Très efficace Excellent pour les poches profondes Prévient la recoupe des copeaux |

| Angle extra-haut | >60° | Usinage à très grande vitesse, Finition spécialisée, Matériaux composites | Aluminium mou, Plastiques, Composites à base de fibres de carbone, Graphite |

- Évacuation extrêmement efficace des copeaux - Pression de coupe minimale - Excellent pour les matériaux délicats - Meilleur moyen de prévenir la délamination |

- Faible rigidité - Susceptible d'être dévié - Capacité limitée de profondeur de coupe - Susceptible d'usure prématurée |

- Forces radiales minimales - Forces axiales maximales - Consommation électrique la plus faible |

Extrêmement efficace Idéal pour l'usinage de cavités profondes |

| Hélix variable | Mixte (typiquement 35°-50° avec des variations de 3°-8°) | Installations sujettes aux vibrations, parois minces, poches profondes, longs porte-à-faux conditions | Tous les matériaux, particulièrement efficace dans les alliages difficiles à usiner |

- Excellente suppression des vibrations - Réduction des harmoniques et des bavardages - Amélioration de l'état de surface dans des conditions difficiles - Amélioration de la durée de vie des outils dans les applications sujettes aux vibrations |

- Coût de fabrication plus élevé - Réaffûtage plus complexe - Performance spécifique à l'application - Moins normalisé |

- Modèles de force distribuée - Harmoniques perturbées - Stabilité optimisée |

Efficacité variable en fonction de la conception Généralement excellent dans des conditions difficiles |