Le guide ultime du fraisage à la fraise à surfacer 2025

Le fraisage d'épaulement est une opération d'usinage fondamentale dans la fabrication CNC, où une fraise crée simultanément deux surfaces distinctes sur une pièce : un fond plat (ou face) et un épaulement vertical (un bord en gradins), généralement à un angle précis de 90 degrés. Cette opération combine des éléments de fraisage frontal (pour la surface plane) et de fraisage périphérique (latéral) (pour la paroi verticale), permettant un enlèvement efficace de matière en un seul passage.

Concepts fondamentaux : fraisage frontal, latéral et sur chanfrein

Pour choisir la bonne stratégie, il faut comprendre la physique de l'action de coupe. Le principal facteur de différenciation est l'angle de coupe (Kr).) et comment il décompose la force de coupe (F) en composantes axiale (Fa) et radiale (Fr).

A. La physique des forces

La relation entre les forces de coupe et l'angle d'attaque est régie par :

- Force radiale (Fr): Fr \approx F \times \sin(Kr) (Responsable de la déviation/vibration)

- Force axiale (Fa): Fa \approx F \times \cos(Kr) (Appuie la pièce sur la table)

B. Tableau comparatif détaillé

| Fonctionnalité | Fraisage frontal (45°) | Fraisage de l'épaulement (90°) | Fraisage latéral (0°/90°) |

|---|---|---|---|

| Angle de plomb (Kr) | 45° (Standard) | 90° | 0° – 90° (Dépend de Helix) |

| Décomposition des forces | Équilibré : ~50% radial, ~50% axial | Radial dominant (~95%), Axial minimal | 100% Force radiale |

| Facteur d'amincissement des copeaux | 0.707 (Amincissement important) | 1.00 (Pas d'amincissement à >50% Ae) | Dépend de la profondeur radiale (Ae) |

| Engagement de l'outil | Face inférieure uniquement | Fond + paroi latérale | Paroi latérale (périphérie) uniquement |

| Risque de déviation | Faible (forces dirigées vers la broche) | Élevé (effet cantilever) | Très élevé (l'outil repousse) |

| Application principale | Haute résistance à l'abrasion, planéité | Marches, poches, murs à 90° | Profilage, contournage |

Détails que vous pouvez voir à propos de fraisage frontal, fraisage d'épaulement, fraisage de profil et fraisage à avance rapide article.

C. Analyse approfondie

1. Fraisage frontal (angle d'attaque de 45°)

- Mécanisme : L'angle de 45° dirige les forces de coupe vers le haut dans la broche et vers le bas dans la pièce.

- Physique des puces : En raison de l'angle, l'épaisseur réelle de la copeaux (h{ex}) est plus fine que l'avance programmée par dent (fz).

- Formule : Formule : h{ex} = fz *(sin45°)≈0,7*fz

- Implication : Vous pouvez exécuter des vitesses d'avance 1,4 fois plus élevé qu'une fraise à 90° pour obtenir la même charge de copeaux.

2. Fraisage d'épaulement (angle d'attaque de 90°)

- Mécanisme : Les forces agissent perpendiculairement à l'axe de la broche.

- La zone dangereuse : Comme Fr est maximisé, l'outil agit comme une poutre en porte-à-faux.

- Formule de déviation : δ = Fr * L³/3*E*I

- Implication : Le doublement du porte-à-faux de l'outil (L) augmente la déviation de 8 fois. C'est pourquoi le fraisage d'épaulement nécessite des porte-outils plus courts que le fraisage frontal.

3. Fraisage latéral (fraisage périphérique)

Facteur d'ajustement : Si Ae < 50%, le débit d'avance doit être augmenté pour maintenir la charge de copeaux.

Mécanisme : Utilise l'hélice de la flûte.

Amincissement radial des copeaux (RCT) : Lorsque la profondeur de coupe radiale (Ae) est inférieure à 50% du diamètre de la fraise (Dc), le copeaux s'amincissent considérablement.

Stratégie de sélection des outils : au-delà du simple diamètre

Tous les outils étiquetés “ 90° ” ne permettent pas de réaliser une épaulement parfaite à 90°.

A. Fraises à bout en carbure monobloc

- Idéal pour : Finition, petits diamètres (<20 mm / 0,75 pouce), haute précision.

- Clé de sélection :

- Hélice/pas variable : Essentiel pour perturber la résonance harmonique et empêcher les vibrations.

- Nombre de flûtes : Utilisez 2 à 3 cannelures pour l'aluminium (priorité à l'évacuation des copeaux) ; 4 à 6 cannelures pour l'acier/l'inox (priorité à la résistance du noyau).

B. Fraises à plaquettes indexables

- Idéal pour : Ébauche, grands diamètres (>20 mm / 0,75 po), enlèvement important de matière.

- Le défi “ True 90° ” : De nombreux inserts d'épaule standard sont en fait coupés à 89,5° ou présentent un léger effilement afin de protéger la pointe de l'insert.

- Solution : Si l'impression nécessite une perpendicularité stricte, veillez à spécifier des corps et des inserts “ haute précision 90° ” ou “ vrai 90° ”, ou laissez une marge de 0,5 mm (0,020 pouce) pour une finition en carbure monobloc.

C. Coupe-flûtes allongés / coupe-épis de maïs

- Idéal pour : Épaules profondes (profondeur > 3 fois le diamètre de l'outil).

- Point sensible : Grande sensibilité aux vibrations.

- Stratégie : Utilisez des plaquettes à géométrie Chip Splitter pour réduire les forces de coupe, ce qui diminue considérablement la consommation d'énergie et les vibrations.

Techniques critiques : fraisage ascendant vs fraisage conventionnel

D'un point de vue technique, la principale distinction entre Fraisage ascendant et conventionnel réside dans le taux de variation de l'épaisseur des copeaux et dans la physique qui en résulte au niveau du plan de cisaillement.

A. Fraisage ascendant (fraisage descendant) – L'état de cisaillement idéal

Dans le fraisage en montée, la fraise tourne dans le même direction que l'alimentation.

- Mécanique de formation des copeaux (épais à fins) :

- La dent s'engage dans le matériau à l'épaisseur maximale du copeaux ($h_{max}$). Cela signifie que l'outil mord immédiatement dans le métal, déclenchant instantanément une déformation par cisaillement.

- Aucun frottement : Comme il n'y a pas de phase d“” accumulation », le tranchant ne glisse pas sur la surface, ce qui élimine efficacement l'écrouissage.

- Thermodynamique :

- La majeure partie de la chaleur de coupe est générée dans la zone de cisaillement. Comme les copeaux se forment rapidement et sont épais, la chaleur est concentrée dans les copeaux eux-mêmes et évacuée. La pièce à usiner et l'outil restent relativement froids.

- Analyse vectorielle des forces :

- La composante verticale de la force de coupe est dirigée vers le bas. Cela presse la pièce à usiner contre la table ou le dispositif de fixation (augmentant ainsi la rigidité du système) et amortit les vibrations lors de l'usinage de plaques minces.

- Mode de défaillance :

- Usure principalement prévisible sur les flancs.

B. Fraisage conventionnel (fraisage ascendant) – La bataille de la friction

Dans le fraisage conventionnel, la fraise tourne. contre le sens d'alimentation.

- Mécanique de formation des copeaux (de minces à épais) :

- Au moment du contact, l'épaisseur théorique de la copeaux est nulle. L'outil ne peut pas couper immédiatement ; il subit plutôt une phase de Frottement et Labour.

- Épaisseur critique : Le cisaillement réel ne commence que lorsque la pression accumulée dépasse la limite d'élasticité du matériau. Avant ce point, le matériau est soumis à une compression et à un frottement intenses.

- Catastrophe thermodynamique :

- La phase de frottement génère une chaleur de friction extrême. Cette chaleur est transférée directement à la surface de la pièce (provoquant une déformation thermique) et au tranchant de l'outil (accélérant l'usure).

- Écrouissage : Pour l'acier inoxydable et les superalliages, l'effet de frottement durcit instantanément la surface, forçant la dent suivante à couper dans un matériau plus dur, créant ainsi un cercle vicieux.

- Analyse vectorielle des forces :

- Les points de la composante verticale de la force vers le haut, en essayant de soulever la pièce de la table. Cela exige une force de serrage exceptionnelle.

C. Matrice décisionnelle : quand enfreindre la règle ?

Bien que le fraisage en bout des épaules 95% doive utiliser le fraisage en montée, certains scénarios techniques spécifiques exigent le fraisage conventionnel :

| Scénario | Physique / Raison | Stratégie recommandée |

|---|---|---|

| Fonte / Échelle de forgeage | Le fraisage par montée force le bord à heurter durement l'échelle abrasive. Conventionnel permet à l'outil de découper la matrice interne souple vers l'extérieur, faisant sauter la balance. | Utiliser le mode conventionnel pour l'ébauche |

| Contre-réaction (machines manuelles) | Sur les machines sans vis à billes, le fraisage ascendant tire la table vers la fraise, ce qui entraîne une avance imprévisible et des cassures. Conventionnel offre une résistance pour éliminer le jeu. | Doit utiliser conventionnel |

| Correction des parois minces | Les forces d'escalade repoussent l'outil (augmentation de l'épaisseur de la paroi) ; les forces conventionnelles tirent l'outil vers l'intérieur (contre-dépouille). | Passes alternées d'ascension/conv pour équilibrer la déviation. |

Stratégies d'entrée

Arrêtez de plonger ! Ne plongez jamais une fraise à épaulement standard à la verticale comme une perceuse. Cela détruit les bords inférieurs.

- Accélération : Entrez avec une inclinaison de 3° à 5° le long du chemin tracé.

- Interpolation hélicoïdale : La meilleure méthode pour ouvrir des poches ou créer des trous de départ.

Guide de fraisage dynamique

Pour les épaulements profonds (par exemple, 30 mm de profondeur, 15 mm de largeur), la stratégie traditionnelle consiste à effectuer plusieurs passes peu profondes (par exemple, 3 mm par passe). Cette méthode est inefficace et n'utilise qu'une fraction du tranchant de l'outil.

La norme technique moderne est Fraisage trochoïdal / dynamique.

A. Pourquoi le fraisage traditionnel à l'équerre échoue dans les angles

Lorsqu'un outil suit une trajectoire rectiligne dans un angle interne à 90° :

- Pic d'angle d'engagement : L'angle de contact entre l'outil et le matériau passe instantanément de 50% (90 degrés) à 100% (180 degrés).

- Surcharge : Les forces de coupe doublent, provoquant des vibrations et des bruits importants.

- Piège à chaleur : Le liquide de refroidissement ne peut pas pénétrer dans le coin, et les copeaux sont piégés, ce qui entraîne une défaillance catastrophique des arêtes.

B. La logique fondamentale du fraisage dynamique

Le fraisage dynamique utilise des algorithmes pour ajuster en permanence la trajectoire de l'outil (souvent des mouvements en spirale ou en pelage) afin de maintenir un angle d'engagement constant.

- Faible Ae (largeur) : Maintient toujours une profondeur radiale minimale (généralement 5-10%).

- Haute Ap (profondeur) : Utilise 200%-300% du diamètre de l'outil, tirant parti de toute la longueur de la goujure des fraises en carbure monobloc.

- Résultat : La charge constante de l'outil et l'évacuation rapide de la chaleur permettent d'atteindre des vitesses d'avance incroyables.

C. Guide pratique de configuration CAM (étape par étape)

Guide d'installation pour Mastercam (Dynamic), Fusion 360 (Adaptive Clearing) ou NX (Adaptive Milling) :

Étape 1 : Maximiser la profondeur de coupe axiale (Ap)

- Cadre : Réglé sur 90% – 95% de la longueur de la rainure de l'outil.

- Raison : Répartit l'usure uniformément sur toute la longueur du tranchant plutôt que de la concentrer à l'extrémité.

Étape 2 : Optimiser la largeur radiale de coupe (Ae – Charge optimale)

- Cadre : Réglé sur 8% – 12% du diamètre de l'outil (acier) ou 15% – 20% (Aluminium).

- Avertissement : Ne dépassez pas 25%, sinon l'effet d'amincissement radial des copeaux diminue et la chaleur augmente considérablement.

Étape 3 : Calculer la compensation de la vitesse d'avance. Il s'agit de l'étape la plus négligée, mais pourtant cruciale, du fraisage dynamique. La largeur de coupe radiale ($Ae$) étant minimale, l'épaisseur réelle des copeaux devient beaucoup plus fine que l'avance programmée en raison de l'amincissement radial des copeaux (RCT). Si cette compensation n'est pas effectuée, l'outil “ frottera ” plutôt que de “ couper ”.

La formule de base

- Définition variable :

- F (nouveau) (Vitesse d'avance compensée) : Vitesse d'avance réelle que vous entrez dans la CNC ou la FAO (mm/min ou mm/z).

- F (normal) (Vitesse d'avance standard) : L'avance initiale par dent recommandée par le fabricant pour le matériau (mm/z). Par exemple, 0,05 mm/z.

- Ae (Largeur radiale/Pas) : La valeur du pas latéral définie à l'étape 2 (mm).

- Dc (Diamètre de l'outil) : Diamètre nominal de la fraise (mm).

- Étude de cas de calcul :

- Scénario : Usinage de l'acier inoxydable avec un φ12mm Broyeur en bout.

- Recommandation du fabricant (Fnormal): 0,05 mm/z.

- Réglage du pas (Ae): 0,6 mm (diamètre 5%).

- Étapes de calcul :

- Calculer le rapport radial (Ae/Dc) : 0,6 / 12 = 0,05

- Calculer le facteur d'amincissement (√0,05) ≈ 0,2236

- Appliquer la formule : (√0,05) ≈ 0,2236

- Résultat final (F-nouveau): Vous devez programmer 0,22 mm/z, et non 0,05 mm/z.

- Conclusion : La vitesse d'avance est augmentée de 4,4x, mais l'outil subit toujours une charge de copeaux sûre de 0,05 mm.

Étape 4 : Définir le rayon trochoïdal minimum

- Cadre : Réglé sur 10% – 20% du diamètre de l'outil.

- Raison : Empêche l'outil d'effectuer des mouvements brusques d'arrêt et de rotation dans les angles, ce qui permet de maintenir un mouvement fluide de la machine.

Étape 5 : Micro-lifts

- Cadre : Définir un 0,2 mm – 0,5 mm levée sur les mouvements sans coup de dos.

- Raison : Empêche la partie inférieure de l'outil de racler le sol fini lors de la rétraction, éliminant ainsi l'accumulation de chaleur.

Éviter les lignes “ incompatibles ”

Lorsque l'épaulement est plus profond que la longueur de votre rainure (par exemple, 100 mm de profondeur) et que vous devez effectuer plusieurs passes en profondeur :

Murs effilés : Laissez un léger effilement lors de l'ébauche et effectuez une passe finale à pleine profondeur pour redresser la paroi.

Chevauchement mural : Définissez un chevauchement de 0,5 mm dans CAM pour fusionner les deux passes de profondeur.

Guide de dépannage

Les “ règles d'or ” pour résoudre les problèmes sur le terrain.

| Problème | Cause possible | Solution |

|---|---|---|

| Vibration / Broutage | 1. Surplomb excessif 2. Mauvaise fixation des pièces 3. Ae (largeur) trop grande | 1. Utilisez des fraises à hélice variable. 2. Vérifier le solde 3. Réduire le régime, augmenter l'avance (ajoute un amortissement) |

| Marches/Désalignement sur le mur | 1. Déviation de l'outil 2. Erreur d'insertion des sièges | 1. Ajouter un “ Spring Pass ” (aucune réduction de stock) 2. Vérifier le faux-rond de la broche |

| Finition médiocre du sol | 1. Usure du bord de l'essuie-glace 2. Alimentation par dent trop élevée | 1. Utilisez des inserts avec Essuie-glace géométrie 2. L'alimentation doit être < 80% de la largeur plate du racleur. |

| Bavures sur le mur | 1. Outil émoussé 2. Stratégie de sortie inappropriée | 1. Changer les inserts/outils 2. Utilisez un 45° Roll-off chemin de sortie |

| Bords ébréchés | 1. Coupe instable 2. Recoupe de puces | 1. Passez à un modèle plus robuste. note 2. Utilisation Jet d'air (pour l'acier) pour éliminer les copeaux |

Conseils et stratégies spécifiques aux matériaux (groupes ISO)

A. ISO N – Aluminium et métaux non ferreux

- Défi principal : Bord accumulé (BUE) et évacuation des copeaux. L'aluminium est “ collant ” et se soude à la goujure.

- Géométrie de l'outil :

- Nombre de flûtes : 2 ou 3 cannelures. De grandes gorges sont obligatoires pour supporter un MRR élevé.

- Angle de l'hélice : Hélice haute (45° ou 55°) pour extraire les copeaux verticalement de la coupe.

- Revêtement : Il faut utiliser des cannelures polies (non revêtues) ou DLC/ZrN.

- Interdit : N'utilisez JAMAIS de revêtements AlTiN ou TiAlN. L'affinité avec l'aluminium provoque un soudage instantané des copeaux.

- Stratégie : Maximisez le régime moteur. Utilisez principalement un liquide de refroidissement à haute pression pour éliminer les copeaux, et pas seulement pour refroidir.

B. ISO P – Aciers au carbone et alliés

- Défi principal : Fissuration thermique et usure par cratères.

- Le paradoxe du liquide de refroidissement :

- Brutalité : Fortement recommandé JET D'AIR (sec). Le fraisage est une coupe interrompue. Le liquide de refroidissement provoque un “ choc thermique ” (cycles rapides de chauffage/refroidissement), entraînant des microfissures dans le carbure.

- Finition : Utilisez un liquide de refroidissement (émulsion) pour éliminer les copeaux et améliorer la finition de surface, car la génération de chaleur est moindre.

- Outillage :

- Revêtement : AlTiN ou AlCrN. Ceux-ci forment une couche protectrice d'oxyde d'aluminium à haute température.

- Conception : Hélice/pas variable pour amortir les vibrations harmoniques dans les aciers plus durs.

C. ISO M – Acier inoxydable (304/316)

- Défi principal : Écrouissage, faible conductivité thermique et résistance.

- Règle d'or : “ Coupez, ne frottez pas. ”

- Stratégie :

- Vitesse d'alimentation (fz): Maintenez une avance importante par dent (généralement > 0,05 mm) pour garantir que le tranchant pénètre sous la couche superficielle durcie. N'utilisez JAMAIS l'outil avec des avances légères (par exemple, 0,01 mm), car cela risquerait de vitrifier la surface.

- Pas de pause : Continuez à déplacer l'outil. Si vous restez trop longtemps au même endroit, cela provoquera un durcissement localisé instantané.

- Liquide de refroidissement : Une émulsion riche (concentration > 81 TP3T) est indispensable pour assurer le pouvoir lubrifiant et le refroidissement.

- Mode de fraisage : Le fraisage en montée est obligatoire. La phase initiale de frottement du broyage conventionnel crée immédiatement une peau dure.

D. ISO S – Titane et superalliages

- Défi principal : Concentration thermique. Le titane ne transfère pas la chaleur dans la puce ; la chaleur reste dans le tranchant de l'outil.

- Stratégie cinétique :

- Profondeur radiale (Ae): Limite à <30% de diamètre. Tirez parti de l'amincissement des puces pour augmenter la longueur de contact afin d'améliorer la dissipation thermique.

- Arc-In : Toujours couper en suivant l'arc. Une entrée en ligne droite choque le bord fragile du carbure.

- Contrôle de la vitesse : Extrêmement sensible à la vitesse de surface (Vc). Généralement plafonnée à 60-100 m/min. Dépasser cette limite détruit instantanément la durée de vie de l'outil.

- Caractéristiques de l'outil : Angles de dépouille élevés, nombre élevé de goujures (pour augmenter l'avance de la table à bas régime) et grands rayons d'angle (re) pour plus de résistance.

E. ISO K – Fonte

- Défi principal : Usure abrasive et poussière.

- Stratégie :

- Usinage à sec : Fortement recommandé avec une extraction par aspiration puissante. Poussière de fer + liquide de refroidissement = pâte abrasive (boue) qui détruit les glissières et les outils.

- Revêtement : Épais Revêtements CVD (TiCN/Al2O3) ou revêtements PVD durs pour résister à l'abrasion.

- Entrée : La fonte présente souvent une “ peau ” dure ou des écailles. Utilisez un fraisage conventionnel pour la première passe afin de couper sous les écailles, ou réduisez l'avance de 20%.

Guide stratégique pour le fraisage d'épaulements

Paramètres d'optimisation spécifiques aux matériaux (norme ISO 2025)

| Groupe ISO | Défi central | Outillage et revêtement | Stratégie de refroidissement | Conseil essentiel |

|---|---|---|---|---|

| ISO N Aluminium / Métaux non ferreux | Bordure renforcée (BUE) Chips collants soudés aux cannelures. | Poli / Non revêtu 2-3 cannelures | Inondation à haute pression | “ N'utilisez jamais de revêtements AlTiN. L'affinité avec l'aluminium provoque une défaillance instantanée. ” |

| ISO P Aciers au carbone et alliés | Choc thermique Un chauffage/refroidissement rapide provoque des microfissures. | AlTiN / AlCrN Hélix variable | JET D'AIR (sec) Pour l'ébauche uniquement | “ Le liquide de refroidissement utilisé pendant l'ébauche réduit la durée de vie des carbures. Travaillez à sec pour conserver la chaleur dans les copeaux. ” |

| ISO M Inox (304/316) | Écrouissage La surface durcit instantanément si elle est frottée. | AlTiN / TiSiN Angle en haut relief | Émulsion riche (>8%) | “ Coupez, ne frottez pas. Ne ménagez jamais la vitesse d'avance (<0,05 mm) ou s'accumuler dans les coins. " |

| ISO S Titane / Inconel | Concentration thermique La chaleur reste dans le tranchant de l'outil, pas dans les copeaux. | Arête vive Nombre élevé de flûtes | Inondation à haute pression | “ Limiter la largeur radiale (Ae) à <30%. Toujours ARC-IN, ne jamais entrer directement." |

| ISO K Fonte (grise/ductile) | Usure abrasive La poussière crée une boue abrasive. | CVD épais (TiCN) Préparation Strong Edge | SEC + Aspirateur | “ Utilisez un fraisage conventionnel lors du premier passage pour briser la couche dure du moulage. ” |

Formules essentielles

Gardez-les à portée de main pour les réglages des paramètres :

- Calcul du régime (Vc = vitesse superficielle m/min, Dc = diamètre de l'outil mm)

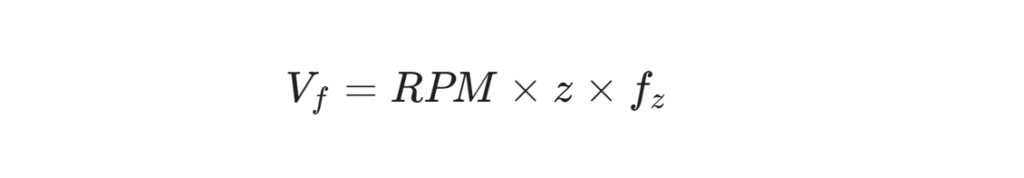

- Alimentation par table (MMPM / IPM)(z = nombre de cannelures, fz = avance par dent)

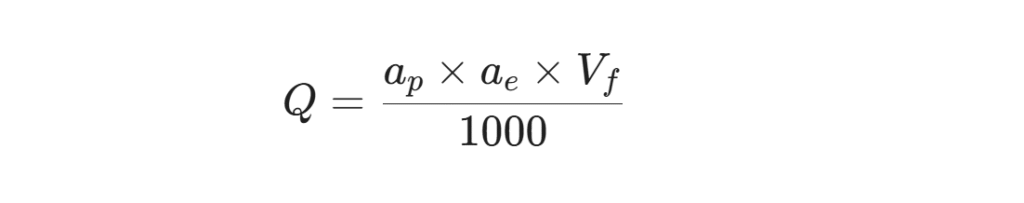

- Taux d'enlèvement de matière (MRR)(ap = profondeur de coupe, ae = largeur de coupe)

Conclusion

Le fraisage en bout est trompeur. Il semble s'agir d'une opération géométrique simple, mais il représente l'un des équilibrages les plus complexes dans l'usinage CNC. Comme nous l'avons vu, le succès ne réside pas dans le fait de suivre aveuglément un tableau de vitesses, mais dans la compréhension des principes physiques sous-jacents de la force radiale (Fr).), Mécanique de formation des copeaux et gestion thermique.

Pour surpasser systématiquement vos concurrents et obtenir des résultats d'une qualité exceptionnelle, gardez à l'esprit ces trois piliers :

- Respectez les forces : Il faut comprendre que l'angle de coupe de 90° crée une déviation radiale importante. Pour contrer cela, il faut utiliser un outil avec la bonne géométrie (hélice variable), adopter le bon sens de fraisage (fraisage en montée) et utiliser un système de serrage rigide.

- Adoptez la dynamique : Les parcours d'outils statiques traditionnels sont obsolètes pour les épaulements profonds. Le fraisage dynamique (HEM) vous permet d'exploiter tout le potentiel de vos outils en carbure monobloc, prolongeant leur durée de vie de 300% ou plus tout en réduisant considérablement les temps de cycle.

- Intelligence matérielle : Traitez chaque matériau comme un adversaire unique. Ce qui fonctionne pour l'aluminium (vitesse élevée, refroidissement par injection) est catastrophique pour l'acier au carbone (risque de choc thermique) ou l'acier inoxydable (risque d'écrouissage).

En appliquant les stratégies, les formules et les protocoles de dépannage décrits dans ce guide, vous ne vous contentez pas de couper du métal, vous concevez un processus prévisible et hautement efficace.

Prêt à optimiser votre production ? Ne devinez plus les paramètres. Parcourez notre Série de fraises à haute performance conçu spécialement pour la stabilité de l'épaule, ou contactez nos ingénieurs d'application pour obtenir des conseils personnalisés sur les trajectoires d'outils.