4枚刃エンドミル

4枚刃エンドミルは、金属、プラスチック、木材などの材料を加工するフライス加工で一般的に使用される回転切削工具です。円筒状の本体に沿って走る4つのらせん状の切れ刃(フルート)が特徴で、効率的な材料除去と滑らかな仕上げ面を可能にします。4枚刃の設計により、切りくず排出性と切削安定性のバランスがとれており、幅広い用途に適しています。このエンドミルは、サイドカットとプランジングの両方の加工が可能で、製造、航空宇宙、自動車など様々な産業で、溝入れ、プロファイル加工、輪郭加工などの作業によく使用されます。

4枚刃エンドミル 用途

4枚刃エンドミルは、機械加工において幅広い用途があります。ここでは、その主な用途を簡単にご紹介します:

- 一般的なフライス加工

- スロット加工とスロットフライス加工

- プロファイリングとコンタリング

- 側面フライス加工

- プランジカット

- フィニッシュパス

- より硬い材料の加工

- 高速加工

- 航空宇宙および自動車産業における精密加工

- 金型製作

これらのエンドミルは、鋼、ステンレス鋼、アルミニウムなどの金属を加工する場合に特に効果的です。滑らかな仕上げが可能で、寸法精度を維持できるため、よく選ばれています。

4枚刃エンドミルの特徴

4枚刃エンドミルは、様々な加工用途で一般的に使用される汎用性の高い切削工具です。 その主な特徴を4つ紹介しよう:

1. コアの厚みと強度の向上

- 刃数の少ないエンドミルに比べ、4枚刃エンドミルは芯が太い。

- この厚いコアは剛性を高め、切削中の工具のたわみを低減する。

- これは、精度の向上と表面仕上げの改善につながる。

2. チップ負荷の低減

- 4本のフルートは、切削負荷をより均等に分散する。

- これにより、フルート1枚当たりの切屑負荷が減少し、切削動作がスムーズになります。

- 切り屑の堆積を防ぎ、全体的な切削効率を向上させる。

3. 多目的な用途

- 4枚刃エンドミルは、鋳鉄、工具鋼、ステンレス鋼、熱処理鋼などの幅広い被削材に適しています。

- 溝加工、プロファイル加工、ポケット加工など、さまざまな加工に使用できる。

4. 表面仕上げの向上

- 4枚刃エンドミルは、切り屑負荷の低減と剛性の向上により、刃数の少ないエンドミルに比べ、良好な仕上げ面が得られます。

- これは、滑らかな表面が要求される用途には特に有益である。

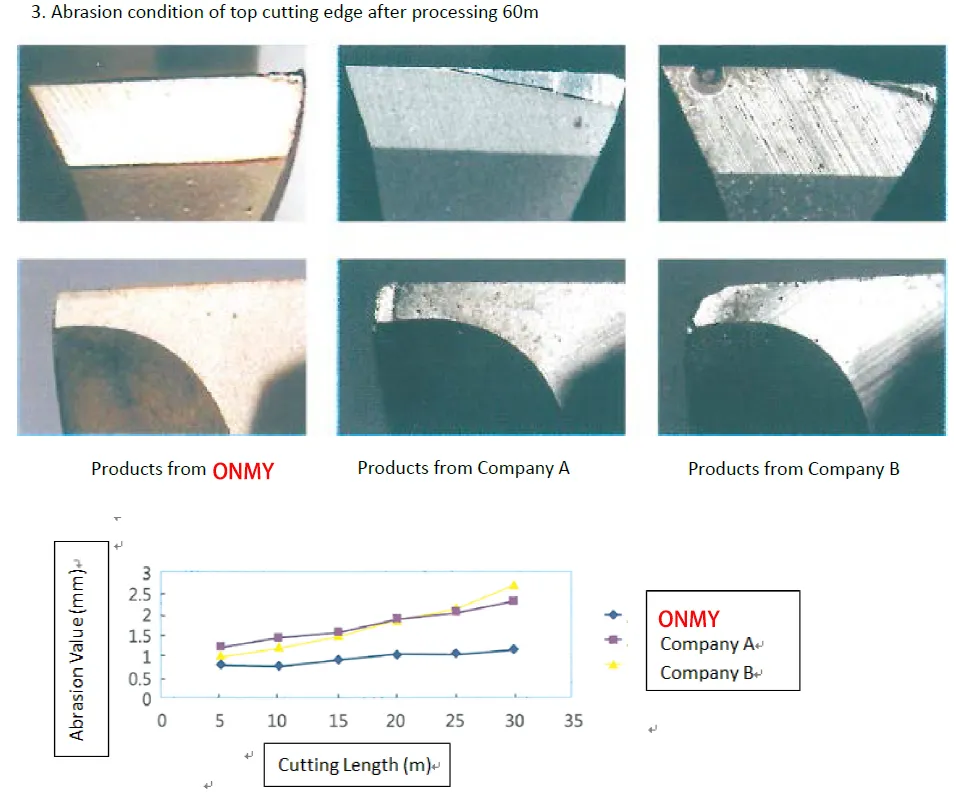

ほとんどの中国サプライヤーは同じ品質を持っているが、我々は同じではない、なぜですか?

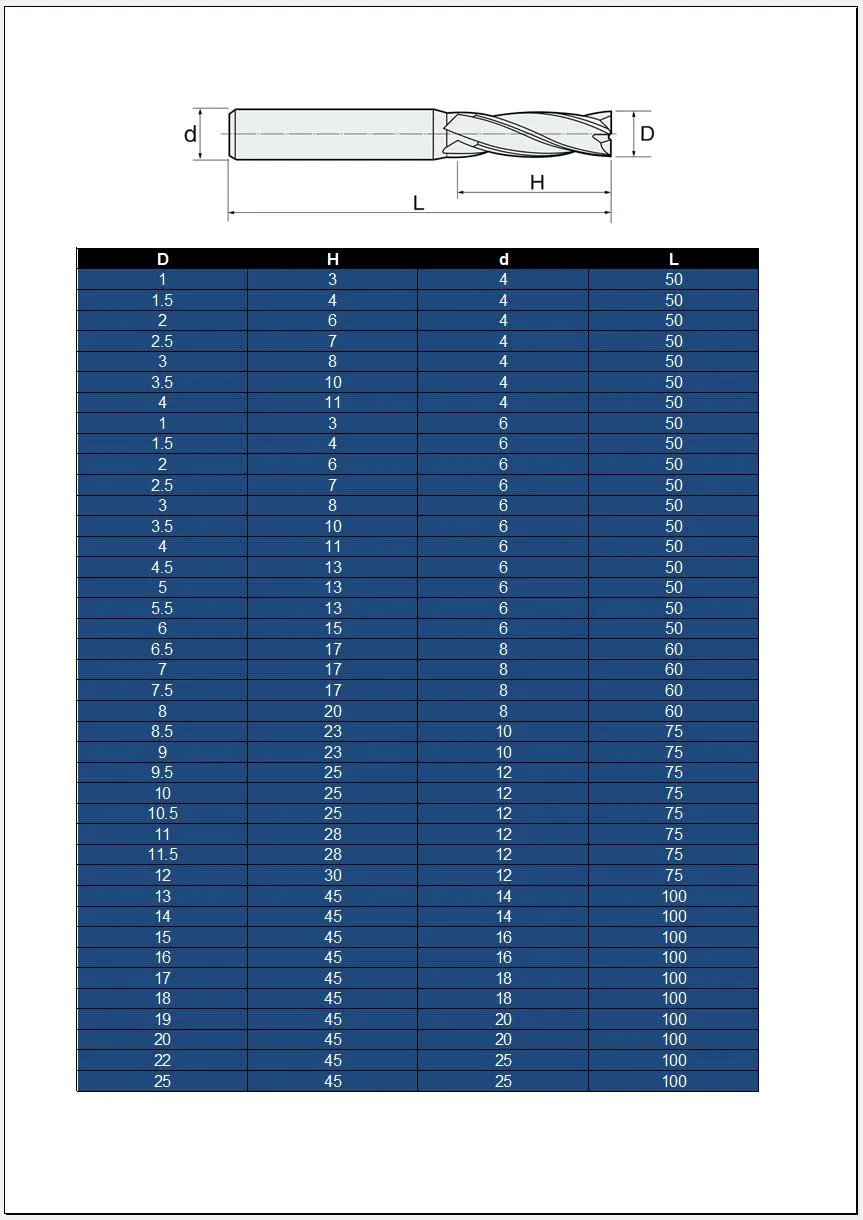

3枚刃エンドミルカタログ

3枚刃エンドミルカタログは、幅広いユーザーに3枚刃エンドミルの製品情報を提供するプロフェッショナルツールです。

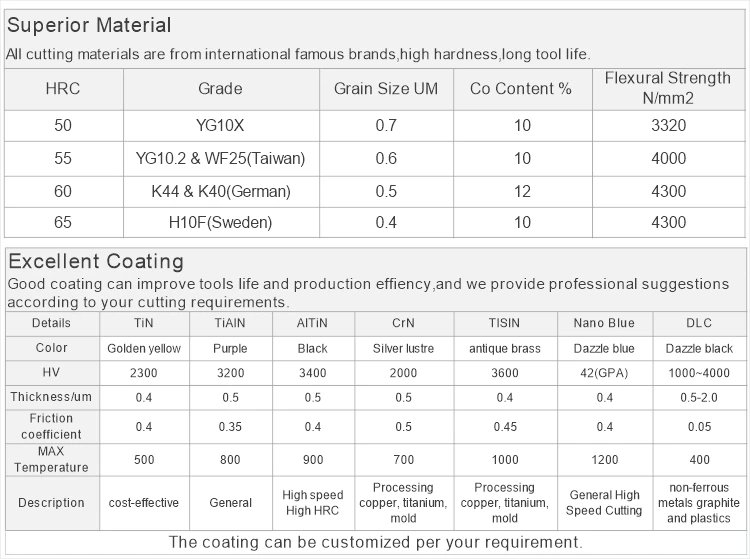

高度な超硬合金配合

当社では、強度と耐摩耗性を最適化した独自の微粒カーバイドブレンドを使用しています。

革新的なジオメトリー

当社の特許取得済みフルート設計は、切りくず排出を最大化し、切削力を最小化します。

最先端コーティング

我々はナノ層構造を適用する PVD 耐熱性を高め、摩擦を低減するコーティング。.

精密研削

当社の多軸CNC研削盤は、±0.0005インチという厳しい公差を達成しています。

エクセレンスへの旅

私たちの物語は、世界最高のブルノーズエンドミルを作るという大きな夢を持った小さな工房から始まりました。現在では、最新のCNC研削技術と高度なコーティングシステムを備えた50,000平方フィートの最新鋭施設を運営しています。しかし、当社の真の強みは、情熱的なエンジニアと熟練した職人からなるチームにあり、彼らは当社が製造するすべての工具に専門知識を注ぎ込んでいます。

既製のソリューションで妥協する必要があるでしょうか? カスタムエンドミル お客様の特定のニーズに合わせてカスタマイズされたソリューションをお求めですか?当社の社内研究開発チームは、機械加工技術の可能性の限界を常に押し広げています。材料科学と切削工具設計の最先端を走り続けるため、主要大学や業界パートナーと連携しています。.

私たちの言葉を鵜呑みにしないでください。ご満足いただいたお客様の声です:

私の幸せなクライアント

今すぐお見積もりを

P.S. おまとめ割引があることはお伝えしましたか?ご注文が多ければ多いほどお得です!

- 破格の工場直販価格:中間マージンをカットし、小売価格と比較して最大40%まで節約できます。当社の効率的な製造工程により、プレミアム品質を競争力のある価格で提供することができます。

- 超高速納品:効率化された生産プロセスにより、業界トップクラスの納期を実現。 カスタムエンドミル 最短7日で!標準サイズの豊富な在庫を常時確保し、即日出荷が可能です。.

- 個別サービス:当社の専門エンジニアチームが、お客様独自の加工課題に対する完璧なソリューションを見つけるお手伝いをいたします。お客様の具体的なニーズを分析し、理想的な工具仕様をご提案するために、無料コンサルティングを実施しています。

よくある質問

- 軟らかい材料の荒加工用: A 3枚刃エンドミル 良い選択かもしれない。.

- 仕上げ作業や硬い素材用: 4枚刃エンドミルが好まれる

4枚刃エンドミルは主に以下の用途に使用されます:

- 金属およびプラスチックの一般的なフライス加工

- 溝加工と溝切り

- 複雑な形状のプロファイリングと輪郭加工

- まっすぐなエッジを作るための側面フライス加工

- 滑らかな表面を得るための仕上げパス

- 穴やポケットを作るためのプランジ・カッティング

- 高速機械加工

- 航空宇宙および自動車部品の精密加工

- 金型製作

- ステンレス鋼のような硬い材料の加工

特に鋼やアルミニウムなどの被削材において、切削効率と仕上げ面品位のバランスの良さで支持されています。4枚刃のため、2枚刃のミルに比べ、切屑の排出性を維持しながら、送り速度を速くすることができます。

2枚刃エンドミル

- 切り屑の排出性が向上

- 柔らかい素材に最適(アルミニウム、真鍮、プラスチックなど)

- 深いポケットとスロットを好む

- より高い送り速度が可能

- プランジ加工に最適

- より適している 荒削り オペレーションズ

4枚刃エンドミル

- より滑らかな仕上がりのために切れ刃を増やす

- より硬い素材(スチール、ステンレスなど)に適している。

- 安定性の向上と振動の低減

- サイドミル加工に最適

- 厳しい公差を維持するのに適している

- 仕上げ作業に最適

主な違い

- チップクリアランス:2フルート以上

- 表面仕上げ:4枚刃が一般的に優れている

- 素材適合性:軟質用2フルート、硬質用4フルート

- 切削速度:通常4枚刃の方が速い

- 用途:荒加工用2枚刃、仕上げ用4枚刃

確かに、4枚刃エンドミルはアルミニウムに使用できますが、必ずしも最適な選択とは限りません。簡単に説明します:

- 可能だが、理想的ではない: 4枚刃エンドミルは、特に仕上げ加工でアルミニウムを加工できる。

- 切りくずの排出:主な懸念は、アルミは長く筋状の切り屑が出やすいことです。4枚刃ミルは、切り屑排出のためのフルート間のスペースが少ない。

- 熱の蓄積:フルートが多いと発熱が大きくなり、アルミニウムの場合、素材がグミのようになる問題がある。

- より良い選択肢: アルミニウムには、一般的に2枚刃または3枚刃のエンドミルが適しています。チップクリアランスと放熱性に優れています。

- 具体的なケースアルミニウムの高速加工や表面仕上げが重要な仕上げ加工では、4枚刃工具が有効です。

- コーティング:アルミニウムに4枚刃ミルを使う場合は、摩擦と熱を減らすために適切なコーティングが施されたものを探す。

要約すると、アルミニウムに4枚刃エンドミルを使用することは可能ですが、切りくず排出の懸念があるため、多くの場合、最初の選択にはなりません。最適な工具は、加工内容や条件によって異なります。

- バルク材料の除去:ワークピースから大量の材料を素早く除去します。

- ホギング:大まかな形や空洞を作るための積極的な切断。

- 荒加工パス:後続の仕上げ作業のために加工物を準備すること。

- 高い金属除去率(MRR):単位時間当たりに除去される材料の量を最大化すること。

- より硬い材料の加工:鋼やステンレス鋼のような強靭な素材に効果的。

- ポケットを作る被加工物を素早くくり抜くこと。

- ストック除去:未加工の在庫を素早く縮小。

- 適応フライス加工:効率的な材料除去のために最新のCNC戦略で使用される。

- 溝をつけること:大まかな溝を作ること。

- 仕上げの準備:最終寸法と表面仕上げのためのワークピースのセットアップ。

一般的に、アルミニウムの加工には2枚刃エンドミルが好まれます。

- チップ退避: アルミニウムは筋の多い長いチップを作る。 より大きなフルートの空間において 2フルートエンドミル より良い切りくず排出を可能にし、切りくずの堆積や詰まりを防止します。.

- 材料除去率(MRR): 4枚刃エンドミルは理論的にはより高いMRRを達成できますが、アルミニウム加工では切り屑排出の問題がこの利点を相殺することがよくあります。

- 工具寿命: 多くの場合、2枚刃エンドミルは、切れ刃にかかる応力が低減されるため、アルミニウムの工具寿命が長くなります。

例外

とはいえ、アルミニウムの場合、4枚刃エンドミルを検討する状況もあります:

- 仕上げ作業: 非常に繊細な仕上げには、切削動作が滑らかな4枚刃エンドミルが好まれるかもしれない。

- 小径エンドミル 小径エンドミルの場合、4枚刃の方が剛性が高い場合があります。

- 高速マシニング(HSM): 特定のHSM条件下では、4枚刃エンドミルが効果的です。

結局のところ、最良の選択は以下のような特定の要因によって決まる:

- アルミニウム合金

- 切削条件(速度、送り、切り込み)

- 希望する表面仕上げ

- 工具の入手可能性