ショルダーミリングの究極ガイド 2025年版

肩加工は、CNC加工における基本的な工作工程であり、フライス盤がワークピース上に二つの異なる表面を同時に形成する。すなわち、平坦な底面(または平面)と垂直な肩(段付きエッジ)であり、通常は正確な90度の角度で形成される。 この加工は、平面加工(平坦面形成)と周辺(側面)加工(垂直壁形成)の要素を組み合わせたもので、単一パスでの効率的な材料除去を可能にします。.

基本概念:正面加工 vs. 側面加工 vs. 肩加工

適切な戦略を選択するには、切削動作の物理的原理を理解する必要がある。主な決定要因はリード角(Kr)である。) そして、切削力(F)を軸方向(Fa)と半径方向(Fr)の成分に分解する方法。.

A. 力の物理学

切削力とリード角の関係は次の式によって規定される:

- ラジアル力Fr): Fr ≈ F × sin(Kr) (たわみ/振動の原因)

- 軸方向力ファ): Fa ≈ F × cos(Kr) (部品をテーブルに押し付ける)

B. 詳細比較マトリックス

| 特徴 | フェイスミリング(45度) | 肩部フライス加工(90°) | サイドミリング(0°/90°) |

|---|---|---|---|

| リード角 (Kr) | 45度 (標準) | 90度 | 0° – 90° (ヘリックスに依存します) |

| 力の分解 | バランス調整済み:~50% ラジアル、~50% アキシャル | 支配的な放射状(約95%), 最小軸方向 | 100% ラジアル力 |

| チップ薄化率 | 0.707 (著しい間伐) | 1.00 (50% Aeを超える場合、間引きなし) | 半径方向の深さ(Ae)に依存する |

| ツール・エンゲージメント | 下面のみ | 底面+側壁 | 側壁(周辺部)のみ |

| 偏向リスク | 低(主軸に作用する力) | 高(カンチレバー効果) | 非常に高い(道具を押しのける) |

| 一次申請 | 高MRR対応、平坦性 | 階段、ポケット、90°壁 | プロファイリング、輪郭形成 |

確認できる詳細 フェイスミリング、ショルダーミリング、プロファイルミリング、高速送りミリング 記事。.

C. 詳細分析

1. 面取り加工(45°のリード角)

- メカニズム: 45度の角度は切削力をスピンドル方向へ上方へ、そしてワークピース方向へ下方へと導く。.

- チップ物理学: 角度のため、実際の切りくず厚さ(h{ex})は、歯当たり送り量(fz)よりも薄い。.

- 式: 式: h{ex} = fz *(sin45°)≈0.7*fz

- 含意: 送り速度を設定できます 1.4倍高い 90°カッターよりも大きなチップ負荷を実現する。.

2. 肩切り加工(90°のリード角)

- メカニズム: 力は主軸軸線に対して垂直に作用する。.

- 危険地帯: Frが最大化されるため、工具は片持ち梁のように振る舞う。.

- 偏向式: δ = Fr × L³/3 × E × I

- 含意: 工具のオーバーハング(L)を倍にすると、たわみは8倍に増加する。これが、肩加工では面加工よりも短い工具ホルダーが必要となる理由である。.

3. 側方フライス加工(周縁フライス加工)

調整係数: Ae < 50% の場合、切りくず負荷を維持するために送り速度を増加させる必要がある。.

メカニズム: フルートの螺旋構造を利用する。.

放射状チップ薄化 (RCT): ラジアル切削深さ(Ae)がカッター径(Dc)の50%未満の場合、切りくずは著しく薄くなる。.

工具選定戦略:直径だけではない

「90°」と表示されている工具のすべてが、完璧な90°の肩切り加工を行うとは限らない。.

A. 超硬合金エンドミル

- 最適: 仕上げ加工、小径(20mm未満/0.75インチ)、高精度。.

- 選択キー:

- 可変ヘリックス/ピッチ: 調和共振を妨げ、チャタリングを防止するために不可欠である。.

- フルート数: アルミ加工には2~3枚刃(切りくず排出を優先);鋼・ステンレス加工には4~6枚刃(芯強度を優先)。.

B. 刃先交換式インサートカッター

- 最適: 荒加工、大径(20mm以上/0.75インチ)、大量の材料除去。.

- 「真の90度」チャレンジ: 多くの標準的なショルダーインサートは、実際には89.5°で切削されるか、インサート先端を保護するためにわずかにテーパーがかかっている。.

- 解決策: プリントに厳密な直角度が要求される場合、「高精度90°」または「真90°」のボディとインサートを指定するか、超硬合金製フィニッシャー用に0.5mm(0.020インチ)の加工余地を残してください。.

C. 延長フルート / コーンコブカッター

- 最適: 深い肩部(深さ>工具径の3倍)。.

- 課題点: 高い振動感受性。.

- 戦略: チップスプリッター形状のインサートを使用し、切削力を分散させることで、消費電力とチャタリングを大幅に低減します。.

重要技術:クライム加工と従来型フライス加工の比較

技術的な観点から、両者の核心的な違いは 登攀と従来型フライス加工 チップ厚み変動率と、それに起因するせん断面の物理的特性に起因する。.

A. 登り加工(ダウンミリング)- 理想的なせん断状態

登りフライス加工では、カッターは 同じ フィードと同じ方向。.

- チップ形成力学(厚から薄へ):

- 歯は最大切りくず厚($h_{max}$)で材料に接触する。これは工具が直ちに金属に食い込み、せん断変形を即座に開始することを意味する。.

- ゼロ摩擦: 「積み上げ」段階が存在しないため、刃先が表面を滑らず、加工硬化を効果的に排除する。.

- 熱力学:

- 切削熱の大部分はせん断領域で発生する。切りくずが厚く速く形成されるため、熱は切りくず内部に集中して排出される。被削材と工具は比較的低温に保たれる。.

- 力ベクトル解析:

- 切削力の垂直成分は下方へ向かう。これによりワークがテーブルや治具に押し付けられ(システム剛性を向上)、薄板加工時の振動を低減する。.

- 故障モード:

- 主に予測可能な側面摩耗。.

B. 従来型フライス加工(アップミリング)-摩擦との戦い

従来型フライス加工では、カッターが回転する 対して 送り方向。.

- チップ形成力学(薄から厚へ):

- 接触時、理論上のチップ厚はゼロである。工具は直ちに切削を開始できず、代わりに こすり そして 耕す.

- 臨界厚さ: 真のせん断は、蓄積された圧力が材料の降伏強度を超えた時点で初めて始まる。この時点までは、材料は強い圧縮と摩擦にさらされる。.

- 熱力学的災害:

- 研削工程では極端な摩擦熱が発生する。この熱は直接被削体表面(熱歪みを引き起こす)と工具刃先(摩耗を加速する)に伝達される。.

- 加工硬化: ステンレス鋼および超合金においては、摩擦効果により表面皮膜が瞬時に硬化し、後続の歯がより硬い材料を切削することを余儀なくされる——悪循環が生じる。.

- 力ベクトル解析:

- 垂直方向の力成分は 上向き, ワークピースをテーブルから持ち上げようとする。これには非常に大きなクランプ力が必要となる。.

C. 意思決定マトリックス:ルールを破るべき時は?

肩部フライス加工の95.1%は登り加工を使用すべきであるが、特定の技術的状況では従来型加工が要求される:

| シナリオ | 物理学/理性 | 推奨戦略 |

|---|---|---|

| 鋳鉄/鍛造スケール | 登り切り削りは刃先に硬質で研磨性のスケールへの強い衝撃を強いる。. 従来型 工具が柔らかい内側のマトリックスから切削することを可能にする 外向きに, はがれ落ちる。. | 荒加工には従来型を使用する |

| バックラッシュ(手動機械) | ボールねじのない機械では、登り加工によりテーブルがカッターに引き込まれ、予測不能な送りや破損を引き起こす。. 従来型 遊びをなくすための抵抗を提供する。. | 従来型を使用しなければならない |

| 薄肉補正 | 登り力は工具を押し出す(肉厚増加);従来力は工具を引き込む(アンダーカット)。. | 代替登攀/コンバートパス たわみをバランスさせる。. |

参入戦略

急降下を止めろ! 標準的な肩加工用フライス盤をドリルのように真っ直ぐ下へ突き刺してはいけない。これにより底面エッジが破壊される。.

- ランプアップ: 切り込み経路に沿って3°~5°の傾斜で進入する。.

- ヘリカル補間: ポケットを開ける、あるいは始点となる穴を作るための最良の方法。.

動的フライス加工ガイド

深い肩部(例:深さ30mm、幅15mm)の場合、従来の戦略は浅い深さのパスを複数回行うこと(例:1パスあたり3mm)である。この方法は非効率的で、工具の刃先のほんの一部しか活用していない。.

現代の工学基準は トロコイド / ダイナミック・ミリング.

A. 従来の肩加工がコーナーで失敗する理由

工具が直線経路で90°の内角に進入する場合:

- エンゲージメント角度スパイク: 工具と材料間の接触角が50%(90度)から100%(180度)へ瞬時に跳躍する。.

- 負荷過多: 切削力が倍増し、深刻なチャタリングと振動を引き起こす。.

- ヒートトラップ: 切削油が角部に浸透できず、切りくずが閉じ込められるため、刃先の壊滅的な破損を引き起こす。.

B. ダイナミック・ミリングの核心的論理

動的フライス加工では、一定の接触角度を維持するため、アルゴリズムを用いて工具経路(多くの場合螺旋状または剥離運動)を絶えず調整する。.

- ロー・エー(幅): 常に最小限の半径方向深さ(通常5~10%)を維持する。.

- 高アプ(深度): 工具径200%-300%を採用し、超硬エンドミルのフル溝長を活用する。.

- 結果 工具への負荷が一定で、熱の排出が速いため、驚異的な送り速度が可能となる。.

C. 実践的なCAM設定ガイド(ステップバイステップ)

Mastercam(ダイナミック)、Fusion 360(アダプティブクリアリング)、またはNX(アダプティブミリング)の設定ガイド:

ステップ1:軸方向の切削深さ(Ap)を最大化する

- 設定: 設定する 90% – 95% 工具の溝長さの.

- 理由: 摩耗を刃先だけに集中させるのではなく、刃先全体に均等に分散させる。.

ステップ2:切削半径幅の最適化(Ae – 最適負荷)

- 設定: 設定する 8% – 12% 工具径(鋼)または 15% – 20% (アルミニウム).

- 警告: 25%を超えないでください。超えるとラジアルチップシンニング効果が減少し、熱が急上昇します。.

ステップ3:送り速度補正を計算する。. これは動的フライス加工において最も見過ごされがちでありながら極めて重要な工程である。ラジアル切削幅($Ae$)が最小限であるため、ラジアルチップシンニング(RCT)の影響で実際の切りくず厚さはプログラムされた送り量よりもはるかに薄くなる。これを補正しないと、工具は「切削」ではなく「摩擦」状態となる。.

コア・フォーミュラ

- 変数定義:

- F(新規) (補償送り速度): CNCまたはCAMに入力する実際の加工送り速度(mm/minまたはmm/z)。.

- F(通常) (標準送り速度): メーカーが材料に対して推奨する歯当たり送り量(mm/z)。例:0.05 mm/z。.

- エー (ラジアル幅/ステップオーバー): ステップ2で設定したサイドステップオーバー量(mm)。.

- Dc (工具径): カッターの公称直径(mm)。.

- 計算事例研究:

- シナリオ φ12mmエンドミルによるステンレス鋼の加工.

- メーカー推奨Fnormal): 0.05 mm/z.

- ステップオーバー設定 (エー): 0.6mm(直径5%)。.

- 計算手順:

- 半径比(Ae/Dc)を計算:0.6 / 12 = 0.05

- 間伐係数(√0.05)≈0.2236を計算する

- 公式を適用: (√0.05)≈0.2236

- 最終結果 (F-new): あなたはプログラムすべきです 0.22 mm/z, 0.05 mm/z ではない。.

- 結論 送り速度は増加する 4.4倍, にもかかわらず、工具は依然として安全な0.05mmの切りくず負荷を維持している。.

ステップ4:最小トロコイド半径の設定

- 設定: 設定する 10% – 20% 工具の直径.

- 理由: 工具がコーナーで急激な「停止と旋回」動作を行うのを防ぎ、機械の動きを滑らかに維持します。.

ステップ5:マイクロリフト

- 設定: 設定する 0.2mm – 0.5mm 非カットバック動作でのリフト.

- 理由: 工具の引き戻し時に工具底部が仕上げ済み床面を擦るのを防止し、熱の蓄積を解消します。.

「ミスマッチ」ラインの回避

肩の深さがフルートの長さ(例:100mm)を超える場合、複数の深さパスを実行する必要があります:

テーパー壁: 荒加工ではわずかなテーパーを残し、壁面を平坦化するため最終的な全深さスプリングパスを実行する。.

壁の重なり: CAMで0.5mmのオーバーラップを設定し、2つの深度パスをブレンドします。.

トラブルシューティングガイド

現場の問題解決のための「黄金律」.

| 問題 | 考えられる原因 | 解決策 |

|---|---|---|

| 振動/チャタリング | 1. 過度の張り出し 2. 不十分なワーク保持 3. Ae(幅)が大きすぎる | 1. 可変ヘリックスエンドミルを使用する 2. 残高を確認する 3. 回転数を減らし、送り量を増加させる (減衰を追加) |

| 階段/壁のずれ | 1. 工具のたわみ 2. 座席挿入エラー | 1. 「スプリングパス」(ストックカットなし)を追加 2. スピンドルの振れを確認する |

| 劣悪な床仕上げ | 1. ワイパーエッジの摩耗 2. 歯あたりの給餌量が多すぎる | 1. インサートを使用する ワイパー 幾何学 2. 送りはワイパーの平幅の80%未満でなければならない |

| 壁のバリ | 1. 鈍い工具 2. 不適切な撤退戦略 | 1. インサート/工具を交換する 2. 使用する 45°ロールオフ 退出経路 |

| 欠けた縁 | 1. 不安定な切断 2. チップの再切削 | 1. より厳しいものへ切り替える 等級 2. 使用 エアブラスト (鋼材用)切りくず除去 |

材料固有のヒントと戦略(ISOグループ)

A. ISO N – アルミニウム及び非鉄金属

- 中核的課題: ビルトアップエッジ(BUE)と切り屑排出。アルミニウムは「粘着性」があり、切り屑溝に溶着する。.

- 工具形状:

- フルート数: 2本または3本の刃溝。高い切削率に対応するため、大きな溝幅が必須である。.

- ヘリックスの角度 高ヘリックス(45°または55°)により、切りくずを垂直方向に排出する。.

- コーティング: 研磨済みフルート(無コーティング)またはDLC/ZrNを使用すること。.

- 禁止: 絶対にAlTiNまたはTiAlNコーティングを使用しないでください。アルミニウムとの親和性により、瞬時に切りくず溶着が発生します。.

- 戦略: 回転数を最大化する。高圧冷却液は主に切りくずを洗い流すために使用し、冷却のみを目的としない。.

B. ISO P – 炭素鋼及び合金鋼

- 中核的課題: 熱割れとクレーター摩耗。.

- 冷却剤のパラドックス:

- ラフィング 強くお勧めします エアブラスト(ドライ). フライス加工は断続切削である。切削油は「熱衝撃」(急激な加熱・冷却サイクル)を引き起こし、超硬合金に微細な亀裂を生じさせる。.

- 仕上げ: 切削油(エマルジョン)を使用することで、切りくずを除去し、表面仕上げを向上させます。これは発熱量が低いためです。.

- 工具:

- コーティング: アルチニ または アルクロムナイトライド. これらは高温で保護用の酸化アルミニウム層を形成する。.

- デザイン: 硬鋼における高調波振動を抑制するための可変ヘリックス/ピッチ。.

C. ISO M – ステンレス鋼(304/316)

- 中核的課題: 加工硬化, 熱伝導率が低く、靭性に欠ける。.

- 黄金律: “「切る、こすらないで」”

- 戦略:

- フィード・レートfz): 歯当たりを大きく(通常0.05mm以上)維持し、刃先が加工硬化層を確実に貫通させること。決して歯当たりを小さく(例:0.01mm)して工具を優遇してはならない。そうすると表面が光沢化してしまう。.

- ノー・ドウェル: 工具を動かし続けること。隅に留まると局所的な硬化が即座に起こる。.

- 冷却水: 潤滑性と冷却性のためには、高濃度エマルジョン(>8%濃度)が必須である。.

- ミルモード: クライミング・ミリングは必須です. 従来のフライス加工における初期の摩擦段階では、直ちに硬い皮膜が生成される。.

D. ISO S – チタン及び超合金

- 中核的課題: 熱集中。チタンは熱をチップ内部へ伝達せず、熱は工具先端部に留まる。.

- キネティック戦略:

- ラジアル深度 (エー): 制限 <30% 直径。チップの薄肉化を活用し、放熱のための接触長を増加させる。.

- アークイン: 切削時には常に弧を描いて進入せよ。直線進入は脆い超硬刃先に衝撃を与える。.

- 速度制御: 表面速度(Vc)に極めて敏感。通常は上限が設定されている。 60~100 m/min. これを超えると工具寿命が即座に損なわれる。.

- ツールの機能: 高い切削角度、高い溝数(低回転数での送り速度向上のため)、および強度確保のための大きなコーナー半径(再)。.

E. ISO K – 鋳鉄

- 中核的課題: 摩耗と粉塵。.

- 戦略:

- ドライ加工: 強力な真空吸引を強く推奨します。鉄粉+切削油=研削ペースト(スラリー)となり、ガイドや工具を損傷します。.

- コーティング: 厚い CVDコーティング (TiCN/Al2O3) または硬質PVDコーティングによる耐摩耗性。.

- エントリー: 鋳鉄にはしばしば硬い「皮」またはスケールが生じる。最初のパスではスケール下から切削するため、通常のフライス加工を用いるか、送り量を20%分減らすこと。.

ショルダーミリング戦略ガイド

材料固有の最適化パラメータ(ISO 2025規格)

| ISOグループ | コアチャレンジ | 工具加工・コーティング | 冷却戦略 | 重要なプロの秘訣 |

|---|---|---|---|---|

| ISO N アルミニウム/非鉄金属 | ビルトアップエッジ(BUE) 粘着性チップが溝に溶接される。. | 研磨済み / 未コーティング 2~3枚刃 | 高圧フラッド | “アルチニウム(AlTiN)コーティングは絶対に使用しないでください。アルミニウムへの親和性により、即座に破損します。” |

| ISO P 炭素鋼及び合金鋼 | 熱衝撃 急激な加熱・冷却は微細なひび割れを引き起こす。. | AlTiN / AlCrN 可変ヘリックス | エアブラスト(ドライ) 荒加工専用 | “荒加工時の切削油は超硬工具の寿命を縮める。熱をチップ内に閉じ込めるため、油なし加工を実行せよ。” |

| ISO M ステンレス(304/316) | 加工硬化 表面はこすると瞬時に硬化します。. | AlTiN / TiSiN 高浮き彫り角度 | リッチエマルジョン(>8%) | “切断はこすらずに行え。送り速度を甘やかすな(<0.05mm) または隅に滞留する。" |

| ISO S チタニウム/インコネル | 熱集中 熱は工具の刃先に留まり、切り屑には移らない。. | 鋭い縁 高音フルート数 | 高圧フラッド | “半径方向幅(Ae)を <30%. 常にアークイン、決してストレートで入らない。" |

| ISO K 鋳鉄(灰鋳鉄/ダクタイル鋳鉄) | 摩耗 粉塵は研削スラリーを生成する。. | 厚膜CVD(チタンカーボニド) ストロングエッジ準備 | 乾式 + 真空 | “「最初のパスでは従来のフライス加工を用いて、硬い鋳造皮膜を突破する。」” |

必須の公式

パラメータ調整用にこれらを手元に置いておいてください:

- 回転数計算 (Vc = 表面速度 m/min, Dc = 工具直径 mm)

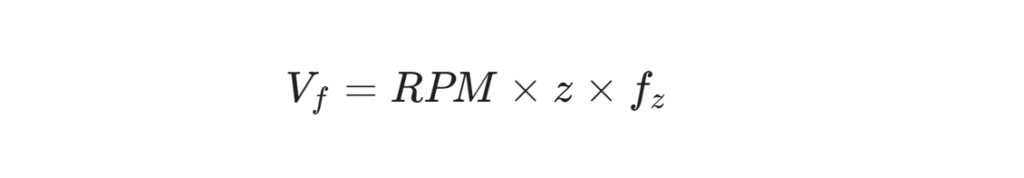

- テーブル送り(MMPM / IPM)(z = 溝数, fz = 歯当たり送り)

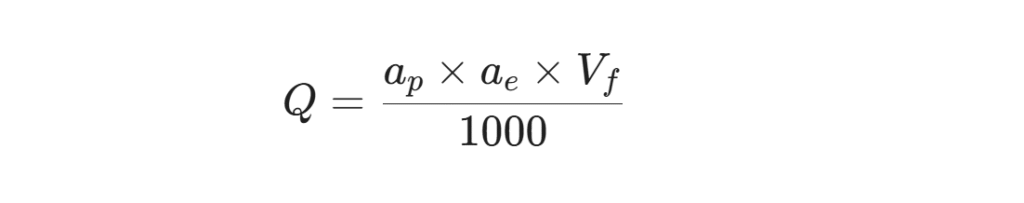

- 材料除去率(MRR)(ap = 切削深さ, ae = 切削幅)

結論

肩加工は一見単純な幾何学的加工に見えるが、CNC加工において最も複雑なバランス調整の一つである。これまで考察してきたように、成功の鍵はカタログの速度表を盲目的に従うことではなく、ラジアル力(Fr)の物理的原理を理解することにある。), チップ形成力学、および熱管理。.

競合他社を常に上回り、「超高層ビル」のような質の高い成果を達成するには、次の3つの柱を覚えておいてください:

- 軍隊を尊重せよ: 90°のリード角が大きな半径方向のたわみを生じさせることを理解する。適切な工具形状(可変ヘリックス)、正しい切削方向(登削り)、および剛性の高いワーク保持によりこれを相殺する。.

- ダイナミクスを受け入れる: 深い肩部加工において、従来の静的工具経路は時代遅れです。動的加工(HEM)により、超硬工具の性能を最大限に活用でき、工具寿命を300%以上延長すると同時に、サイクルタイムを大幅に短縮します。.

- マテリアル・インテリジェンス: あらゆる材料を独自の敵とみなせ。アルミニウム(高速加工、大量冷却)に有効な手法は、炭素鋼(熱衝撃リスク)やステンレス鋼(加工硬化リスク)には壊滅的だ。.

本ガイドに示された戦略、計算式、トラブルシューティング手順を適用することで、単に金属を切断するだけでなく、予測可能で高効率なプロセスを構築することになります。.

生産の最適化を始めませんか? パラメータを推測するのはやめましょう。当社の製品をご覧ください。 高性能エンドミルシリーズ 肩の安定性を特に考慮して設計されています。または、カスタムツールパスのご相談については、当社のアプリケーションエンジニアまでお問い合わせください。.