正しい超硬インサートの選び方

I.はじめに

現代の製造業において、適切な超硬チップを選択することは、加工効率を高め、工具寿命を延ばし、コストを削減する上で非常に重要です。この小さな部品の選択を一つ間違えると、表面仕上げの不良、工具の早期摩耗、生産ラインの中断につながる可能性があります。超硬チップは交換可能な切削工具で、主にコバルトのような結合剤を含む炭化タングステンで作られており、CNC加工で広く使用されています、 回転, ミーリングそして ボーリング. .高温・高圧に耐え、鋼材から複合材までの加工に適しています。この記事では、最適な工具を選択するための重要な要素と手順について概説します。 超硬インサート, 本書は、超硬チップの設計と超硬チップ指定チャートに重点を置きながら、カスタム超硬チップと超硬フォームチップが加工に与える影響について解説します。このガイドを通じて、特定のニーズに最適なチップを選択し、効率的な加工を実現する方法を学ぶことができます。.

II.超硬インサートの基本を理解する

超硬チップは、炭化タングステン(WC)粒子とコバルトなどの金属バインダーを粉末冶金法で成形した高性能切削工具です。HRA90を超える硬度を持ち、従来の高速度鋼工具に比べて耐熱性、耐摩耗性に優れ、高速切削加工に最適です。一般的なタイプは以下の通り。 正のレーキ (柔らかい素材用)、ネガティブレーキ(硬い素材用)、コーティングされたものとコーティングされていないものがある。.

自動車、航空宇宙、製造業で広く使用されている。例えば、自動車部品製造ではクランクシャフトの旋削加工を行い、航空宇宙産業ではチタン合金部品のフライス加工を行う。選択の重要性は、20%-50%による生産性の向上、仕上げ面の改善、工具交換頻度の低減の可能性にあります。カスタムチップやフォームチップは、特定の加工シナリオをさらに最適化します。選択を誤ると、切り屑の堆積、振動の増加、工具の破損を引き起こし、コストを上昇させる可能性があります。

III.超硬インサートの設計:評価すべき主要要素

超硬チップの設計は、形状、すくい角、刃先処理、コーティングなど、切削性能に直接影響します。以下に詳細な内訳を示します:

| デザイン・エレメント | 説明 | メリット | デメリット | アプリケーション・シナリオ |

|---|---|---|---|---|

| 幾何学と形状 | 形状は切断力と安定性を決定する。一般的な形状は以下の通り: | |||

| - ラウンド(Rタイプ) | 高い刃先強度と耐衝撃性を持ち、粗加工やプロファイリングに最適。 | 強度が高く、重切削にも耐える。 | 高い切削抵抗、低い仕上げ面粗さ。 | 鋳鉄や鋼鉄の荒加工、例えば溝加工や重切削。 |

| - スクエア(Sタイプ) | 複数のカッティングエッジ(4-8)、高い安定性。 | コストパフォーマンスが高く、耐久性に優れた平面加工用。 | 複雑な加工や微細な加工には適さない。 | 荒加工とフェースフライス加工、例えば鋼の平面切削。 |

| - 三角形(T型) | 3枚刃、低切削力、多用途。 | 経済的で汎用性が高い。 | エッジが弱く、欠けやすい。 | 中型旋盤加工、例えばステンレス鋼やアルミニウムの半仕上げ。 |

| - ひし形80°(Cタイプ) | 強さと切れ味のバランスが良く、切りくず処理に優れている。 | 様々な作業に対応し、効率的な切断が可能。 | エッジが少ない(2-4)。 | 一般的な旋盤加工、例えば鋼鉄や鋳鉄の仕上げ。 |

| - ひし形55°(Dタイプ) | ノーズ半径が小さく、精密切断に最適。 | 複雑な形状にも高精度で対応。 | 強度が低く、耐衝撃性に劣る。 | 精密機械加工、例えば小径の穴あけやアルミ仕上げなど。 |

| レーキとクリアランス・アングル | ポジティブレーキは切断力を低減(軟質素材)、ネガティブレーキは安定性を向上(硬質素材)、ニュートラルレーキは汎用性が高い。 | ポジティブ:ネガティブ:高い安定性:バランスが良い。 | プラス:マイナス:力が強い。 | 例えば、アルミニウムならプラス、スチールならマイナスというように、材質で選ぶ。 |

| エッジの準備 | ホーニング(耐久性)、面取り(チッピング防止)、シャープ(低摩擦)。 | ホーニング加工:面取り:耐摩耗性:耐衝撃性、シャープ:高仕上げ。 | 鋭利なエッジは磨耗が早く、ホーニング加工は柔らかい素材には適さない。 | 鋼:ホーニング加工;鋳鉄:面取り; アルミニウム: シャープ。 |

| コーティングとグレード | コーティングは寿命を2~5倍に延ばす。一般的なタイプは以下の通り: | |||

| - CVDコーティング | 高温蒸着、厚さ3~20µm、耐久性(TiN、TiCN、Al2O3など)。 | 耐熱性が高く(800℃以上)、粗加工に最適。 | エッジが柔らかくなり、精度が落ちる可能性がある。 | 高速度鋼または鋳鉄の機械加工。 |

| - PVDコーティング | 低温蒸着、厚さ2~6µm、シャープエッジ(TiAlN、CrNなど)。 | 精密加工とドライ加工に最適で、耐熱性(900℃以上)。 | より薄く、耐衝撃性に劣る。 | ステンレススチール、アルミニウム、チタン仕上げ。 |

| - その他のコーティング | ダイヤモンド(DLC、超低摩擦);多層膜(CVD/PVDコンボ)。 | 高仕上げ、アンチスティッキング。 | コストが高く、用途が限られる。 | アルミニウムなどの非鉄材料、複合材料。 |

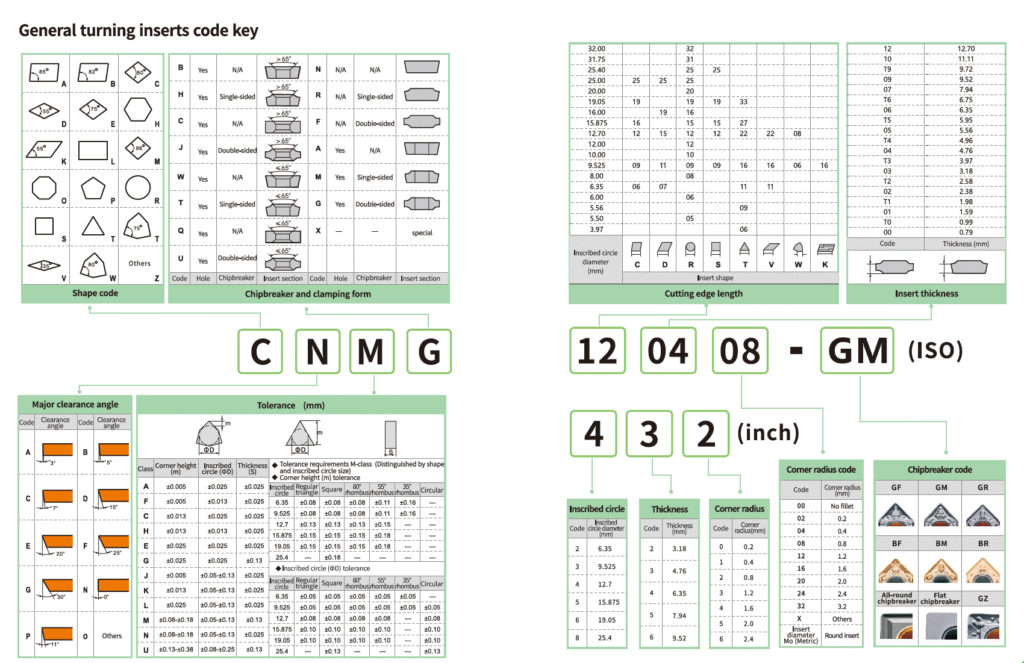

IV.超硬インサート指定表の解読

超硬インサートの指定表は、ISO 1832(旋削用インサート)およびANSI規格に基づき、識別と選定のための標準化されたコードを提供します。コードは通常7~10桁の英数字で構成され、例えば:, シーエヌエムジー 120408. 以下の表に命名規則を示します:

| コードの位置 | 意味 | 例 | 説明 |

|---|---|---|---|

| 第1回シェイプ | インサート形状を示す | C(80°ひし形)、S(正方形) | 一般的な形状:R(円形)、T(三角形)、D(55°ひし形)。 |

| 第2回クリアランス・アングル | エッジクリアランス角度を示す | N(0度)、P(11度) | ネガティブレーキは0°、ポジティブレーキは11°で、力と安定性に影響する。 |

| 第3回寛容 | 寸法精度を示す | M(ミディアム)、G(精密) | 公差は加工精度に影響する。 |

| 第4回クランピング/チップブレーカー | クランプタイプとチップブレーカーの設計を示す | G(両面チップブレーカー)、M(片面チップブレーカー) | チップブレーカーはチップコントロールに影響する。 |

| 5-6日サイズ | 内接円の直径(IC)を示す | 12(12.7mm)、16(15.875mm) | サイズはインサートの寸法を決定し、ホルダーと一致しなければならない。 |

| 7-8日厚さ | インサートの厚さを示す | 04(4.76mm)、06(6.35mm) | 厚さは強度に影響し、切断深さに基づいて選択される。 |

| 9日~10日鼻の半径 | コーナー半径を示す | 08(0.8mm)、04(0.4mm) | 仕上げには小さな半径、荒削りには大きな半径。 |

| オプション追加機能 | コーティングまたは特殊デザイン | メーカー定義 | カスタムチップブレーカーなど、詳細についてはメーカーのカタログを参照のこと。 |

例:CNMG 432 (ANSI相当 CNMG 432) - Cは80°ひし形、Nは0°クリアランス、Mは中公差、Gはチップブレーカー、4は12.7mmサイズ、3は4.76mm厚、2は0.8mmノーズ半径。カスタムインサートには、非標準のコードが含まれる場合があり、メーカーにご相談ください。

旋削インサート識別

V.超硬インサートを選択する際に考慮すべき要素

インサートの選択には複数の要素が関係するが、被削材が最も重要である。以下は、異なる材質に対応するチップの選択に関する表である:

| ワーク材質 | 推奨インサート機能 | 理由 | 適用例 |

|---|---|---|---|

| スチール | Pグレード、CVDコーティング(TiCN、Al2O3)、ネガティブレーキ、ホーニング仕上げエッジ、正方形/80°ひし形。 | 中硬度、耐摩耗性と耐熱性が要求され、安定性のためにネガティブ・レーキを採用。 | 中炭素鋼の旋削加工、例えばCNMG荒加工。 |

| 鋳鉄 | Kグレード、Al2O3 CVDコーティング、ポジティブ/ニュートラルレーキ、面取りエッジ、ラウンド/スクエア。 | 脆く、切りくず処理が必要で、丸いチップは衝撃に強い。 | ねずみ鋳鉄の正面フライス加工、円形インサート。 |

| ステンレス鋼 | Mグレード、PVDコーティング(TiAlN)、ポジティブレーキ、シャープエッジ、55°/80°ひし形。 | タフで粘着性のあるPVDが摩擦を軽減する。 | 仕上げ用オーステナイト系ステンレス鋼、55°ひし形。 |

| アルミニウム合金 | Nグレード、ノンコート/DLCコーティング、ポジティブレーキ、シャープエッジ、三角形/55°ひし形。 | 柔らかく、粘着性があり、低摩擦で高い仕上がりを必要とする。 | 航空宇宙用アルミニウム仕上げ, 三角インサート. |

| 超合金/チタン | S/Hグレード、TiAlN PVDコーティング、ネガティブレーキ、ホーニングエッジ、スクエア/ラウンド。 | 耐熱性が高く、極度の耐摩耗性と耐衝撃性を必要とする。 | ニッケル基合金の荒加工, 正方形インサート. |

| 複合材料/非鉄 | 専用グレード、PVD/DLCコーティング、ポジティブレーキ、シャープエッジ、三角形。 | 繊維の損傷を避けるため、耐腐食性と低摩擦性が必要。 | カーボンファイバーや銅の加工、三角形のインサート。 |

加工作業と加工条件の影響:

- ラフティング高切削深さ(>2mm)、高送り速度(>0.3mm/rev)、低回転数。高い衝撃と熱に耐えるため、ネガティブレイキ、丸形/角形形状、大先端半径(>0.8mm)、CVDコーティングなどの頑丈なインサートが必要。 カスタム超硬チップはチップブレーカー設計を最適化し、切りくず絡みを低減。10%-20%で効率を向上。成形超硬チップは複雑なワーク形状(例:歯車加工)に適合し、後工程を最小限に抑えながら加工精度を向上。.

- 半仕上げ:中深度(1~2mm)、中送り(0.2~0.3mm/rev)、中速。中立すくい、三角/80°ひし形形状、中程度のノーズ半径(0.4-0.8mm)、多層コーティングにより、強度と精度のバランスを実現。カスタムインサートがエッジ角度を調整し、より良い仕上げ面を実現。フォームインサートが特殊な溝加工に対応し、振動を低減。

- 仕上げ:低切り込み(<1mm)、低送り(<0.2mm/rev)、高速加工。ポジテイブレーキ、55°ひし形、小さなノーズ半径(<0.4mm)、PVD/非コーティングのようなシャープなチップは、高い仕上げと精度を必要とします。カスタムチップは、±0.01mmの精度を達成する超小径ノーズRを提供します。フォームチップは、複雑なサーフェス(例:金型加工)に適しており、高精度を保証します。

- カスタム超硬インサートのインパクト:カスタム超硬チップは、特定のワーク形状、材質、条件に合わせて調整されます。例えば、超合金加工用のカスタムチップは、耐熱性を高めるために特殊な多層コーティングを使用したり、切り屑の堆積を抑えるために複雑な表面用の独自のチップブレーカーを使用したりします。これらのチップは、10%-30%の効率向上、表面品質の向上、工具交換の削減が可能ですが、コストが高く、航空宇宙タービンブレードのような高精度または大量の加工に最適です。

- 超硬インサートの衝撃:超硬フォームチップは、特定のワーク形状(ねじ、ギア、溝など)用に設計されており、シングルパスでの複雑形状加工を可能にし、多工程の工程を削減します。例えば、自動車用ギヤ成形用超硬インサートは、公差±0.02mmを保証し、20%~40%の効率と一貫性を向上させます。しかし、その複雑な設計と長い生産リードタイムはコストを増加させ、反復的な大量生産に適しています。

- その他の条件:

- 切断速度:高速用には耐熱コーティング(TiAlNなど)、低速用には耐摩耗コーティング(TiNなど)が必要。 カスタム超硬チップ フォームインサートはエッジ形状を最適化し、高速振動を低減する。

- 送り速度と深さ:高い値では負のすくい角とホーニング加工されたエッジが必要で、低い値では正のすくい角とシャープなエッジが必要です。カスタムインサートは、安定性のためにエッジ加工を最適化します; フォームインサート 複雑な形状の一貫性を確保する。

- 冷却方法:ドライ加工にはPVDコーティング(低摩擦)、ウェット加工にはCVDコーティング(耐腐食性)を使用。カスタムインサートは、湿式加工用の耐食性コーティングを提供し、フォームインサートはクーラント依存性を低減します。

- マシンの互換性:振動を避けるため、ホルダー(ISO規格など)と電源を合わせる。

- コスト対パフォーマンス:ハイエンドのコーティング、カスタム、またはフォームインサートは寿命を延ばすが、コストがかかる。

VI.ステップ・バイ・ステップ・ガイド正しい超硬インサートの選び方

- ステップ1:ワークの材質(例:スチールはPグレードが必要)、加工タイプ(例:荒加工は丸駒が必要)、公差要件など、加工ニーズを評価する。

- ステップ2:例えば、CNMGシリーズを形状とサイズでフィルタリングする。

- ステップ3:例えば、超合金加工用のTiAlNコーティングや、複雑なワークピース用のカスタム/フォームインサートの選択など。

- ステップ4:製造業者のデータ(例:SandvikまたはKennametalのカタログ)およびテスト・サンプルを参照し、性能を検証する。

- ステップ5:性能指標(工具寿命、表面粗さなど)に基づき、摩耗を減らすためにコーティングを切り替えたり、カスタム/フォームインサートを使用するなどの監視と調整を行います。

VII.避けるべきよくある間違い

- 素材の相性を無視する:ステンレス鋼にPグレードを使用すると、摩耗が早まる。 避ける:ISO等級に適合すること。

- オーバールック指定コード:サイズや形状を間違えると相性が悪くなる。 避ける:コードとチャートを注意深く読むこと。

- コーティングやグレードの軽視:例えば、鋼鉄にTiNを使用しないなど。 避ける:CVD/PVDまたはカスタムコーティングをお選びください。

- カスタム/フォーム挿入の可能性を無視する:複雑なワークピースに対する効率の悪さ。 避ける:カスタム/フォーム・ソリューションについてはメーカーに相談すること。

- トラブルシューティングのヒント:チッピング(エッジが鋭すぎる)やビルドアップエッジ(コーティングの不一致)などの兆候がある場合は、レーキを調整するか、カスタム/フォームインサートを使用して修正する。

結論結論

適切な超硬チップの選択は、超硬チップの設計(形状、コーティングなど)、超硬チップ指定チャート、カスタム超硬チップ、フォーム超硬チップを核とした体系的なプロセスです。材料、作業、性能を評価することで、加工効率を大幅に向上させることができ、カスタムチップやフォームチップは、複雑な加工や需要の高い加工に独自の利点を提供します。専門サプライヤーに相談するか、オンラインツールを使用して、オーダーメイドの推奨事項を調べ、「アルミニウムに最適な超硬チップ」や「超硬チップサプライヤー」などのトピックを探求して、より深い洞察を得ましょう。