フライス加工速度と送りの計算機

フライス加工の主軸回転数(RPM)と送り速度(IPM)を決定し、与えられた切削長さの切削時間を決定する。フライス加工は、エンドミルやフェースミルのような鋭利な歯を持つ回転切削工具に被削材を送り込むことで材料を除去します。計算では、希望する工具径、歯数、切削速度、切削送りを使用するが、これらはワークの材質や工具の材質など、特定の切削条件に基づいて選択する必要がある。

フライス馬力計算機

送り速度と切り込み深さに基づいて、フライス加工に必要な馬力を計算します。また、その材料を切削するのに必要な電力量を表す材料特性である単位電力も必要です。主軸とモーターの両方の馬力と、与えられた主軸回転数(RPM)に対する主軸トルクが示されています。フライス加工に必要なモーターの馬力は、機械の馬力能力と比較することができます。

フライス加工ステップオーバー距離計算機

多くのフライス加工では、フィーチャの加工を完了させるために、切削工具は隣接する数カ所をステップオーバーして切削する必要があります。その結果、周囲の壁面やボールエンドミルを使用した加工面では、切込みの間にスカラップと呼ばれる小さなカスプが残ります。段差の大きさと工具径によって、各段差間のスカラップの高さが決まります。ステップオーバー距離を小さくすると、スキャロップの高さは最小になりますが、より多くのステップを必要とするため、フィーチャーを加工する時間が長くなります。

ドリル速度と送りの計算機

ドリル加工における主軸回転数(RPM)と送り速度(IPM)、および所定の切削長における切削時間を決定する。穴あけ加工は、ツイストドリルなどの鋭い歯を持つ切削工具が回転し、加工物に軸方向に送り込まれ、工具と同じ直径の穴を形成する加工である。計算では、希望する工具径、切削速度、切削送りを使用するが、これらは被削材の材質や工具の材質など、特定の切削条件に基づいて選択する必要がある。

掘削馬力計算機

材料除去率(または金属除去率)を決定するために使用される送り速度と工具径に基づいて、穴あけ加工に必要な馬力を計算します。また、その材料を切削するのに必要な電力量を表す材料特性である単位電力も必要です。主軸とモーターの両方の馬力と、与えられた主軸回転数(RPM)に対する主軸トルクが示されています。穴あけ作業に必要なモーターの馬力は、機械の馬力能力と比較することができます。

回転速度と送りの計算機

旋削加工における主軸回転数(RPM)と送り速度(IPM)、および所定の切削長における切削時間を決定する。旋削加工は、一点切削工具をワークの側面に沿って軸方向に送ることにより、回転するワークから材料を除去する。計算では、希望する切削径、切削速度、切削送りを使用するが、これらは、被削材の材質や工具の材質など、特定の切削条件に基づいて選択する必要がある。旋削加工では、ワークの直径が変化するため、主軸回転速度と切削速度(SFM)も変更する必要があります。一般的には、一つの切削径に対して値を計算し、主軸回転数か切削速度のどちらかを一定に保ち、もう一方を変化させます。

切削速度(vc)計算機を回す

パラメーター詳細

切断速度

ワーク径

円周率

主軸回転速度

この計算機ではπ≒3.14で計算しています。精度を上げるため、実際の値は多少異なる場合があります。.

計算例

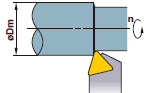

旋盤加工における速度と送りの基本概念を示す図

シナリオ 主軸回転速度n = 955 min-¹で、超硬工具を使用して直径50 mmの鋼製ワークを旋削。.

ステップ・バイ・ステップ:

- π × Dm × n = 3.14 × 50 × 955 ≒ 149,735

- 1000で割る:149,735 / 1000 = 149.74 m/min

- 結果:vc ≒ 150 m/min(実用上、四捨五入)。.

Load Sample Values "をクリックして、入力を入力し、動作を確認する!

回転馬力計算機

送り速度、切り込み深さ、切り込み直径に基づいて旋盤加工に必要な馬力を計算し、これにより材料除去率(または金属除去率)が決まります。また、その材料を切削するのに必要な力の大きさを表す材料の特性である単位出力も必要です。主軸とモーターの両方の馬力と、与えられた主軸回転数(RPM)に対する主軸トルクが示されています。旋盤加工に必要なモーターの馬力は、機械の馬力能力と比較することができます。

旋削面粗さ計算機

工具のノーズ半径と切削送り(IPR)に基づいて、旋削加工の表面粗さを計算します。仕上げ加工に使用されるシングルポイント切削工具には、丸みを帯びたフロントコーナー(ノーズ)があり、回転するワークピースに沿って工具が送り込まれると、材料に小さな山と谷が形成されます。これらの表面変化の高さが表面粗さを定義し、算術平均(Ra)またはRMS値として測定することができる。