ラジアルチップシンニングの究極ガイド

高価な超硬エンドミルを「大事に扱おう」とステップオーバー(RDOC)を減らしたのに、スピンドルが悲鳴を上げる経験はありませんか?工具を確認すると、焼損や早期欠けが生じているのです。.

直感に反する感じがする。負荷を減らしたのに、なぜツールは失敗したのか?

その答えは「ラジアルチップ薄化」と呼ばれる現象にあります。これを理解していないと、誤ったパラメータ設定で意図せず工具を「殺している」可能性があります。これは効率の問題だけでなく、工具の寿命に関わる問題なのです。.

本ガイドでは、この現象の背後にある物理的原理、ラジアルチップ薄化式の論理、そして現代的なCAM戦略を活用して加工プロセスを革新する方法について解説します。.

大きな誤解:プログラムされた送り量と実際のチップ厚さ

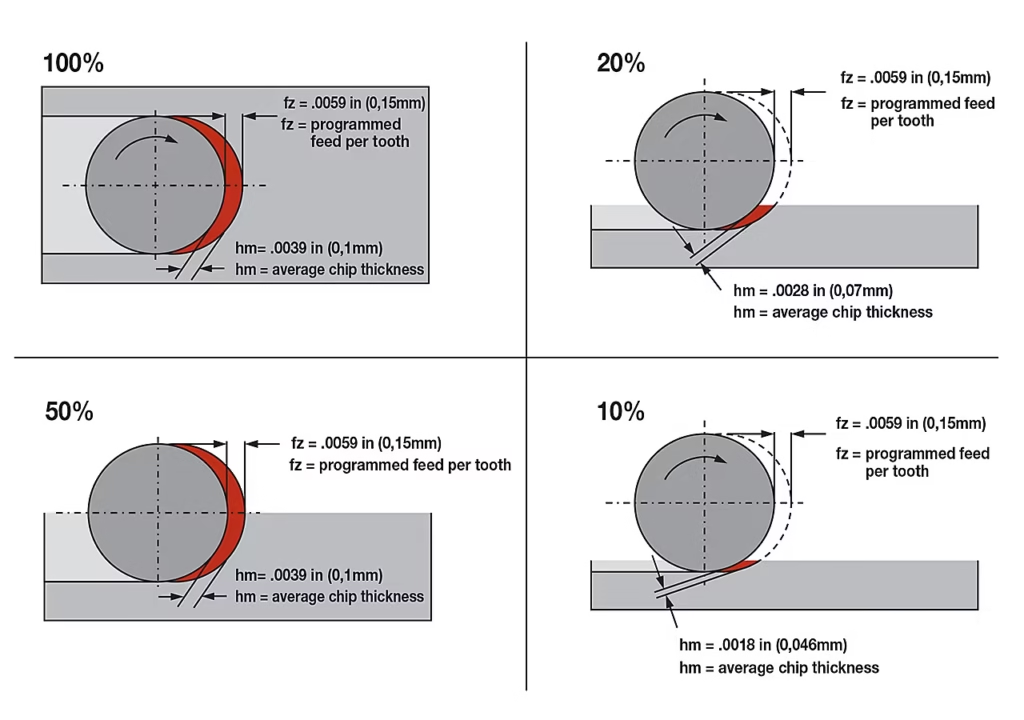

ほとんどの機械工は、プログラム送り速度(fzまたはIPT)が切りくず厚さに等しいというメンタルモデルを維持している。.

- これは真実です: 工具径の50%以上の半径方向の切削深さ(RDOC / ae)の場合。.

- これは偽です: 軽い仕上げ加工を行う場合や、高効率ミリング(HEM)パスを使用する場合。.

「サラミスライス」の比喩

サラミを切る様子を想像してみてください。.

- センターカット: 真ん中を真っ直ぐに切ると(50%の関与)、スライスの厚さはナイフが動いた距離に等しい。.

- エッジカット: サラミの端だけをかじった場合(10%の関与)に、同じ距離だけナイフを動かすと、結果として得られるスライスは 極度に薄い そしてコンマ形。.

これはラジアルチップ薄化です。ステップオーバーがカッター直径の50%を下回ると、物理的な切りくずがプログラムされた送り速度よりも著しく薄くなります。.

なぜ「痩せすぎ」が致命的か(こする科学)

「薄いチップの方が工具への負担が少ないのでは?」と疑問に思うかもしれません。“

いいえ。. 実際、薄すぎるのは危険です。超硬切削刃は無限に鋭いわけではありません。それらは通常0.01mmから0.05mmの微小なホーニング半径(または刃先形状)を有しています。.

重要なルールは次の通りです:ホーニング半径よりも深く切削しなければなりません。.

- カッティングゾーン: チップの厚さが より大きい 研削半径よりも大きい場合、工具は金属をきれいに切断する。熱は切りくずとともに排出される。.

- 摩擦ゾーン: 放射状チップ薄化効果により厚さが減少するとき 以下 ホーニング半径に達すると、工具は切削を停止する。代わりに、材料を耕し、擦り、磨き上げる。.

結果:

- 発熱: 摩擦によって発生する膨大な熱は、切りくずとともに排出されるのではなく、工具内に留まる。.

- 加工硬化: ステンレス鋼やチタンなどの材料では、摩擦によって表面が瞬時に硬化し、次の刃先が接触時に欠ける原因となる。.

- 早期摩耗: 工具の側面は急速に摩耗する。.

実世界のシナリオ:ショルダーミリングの落とし穴

機械工がこの現象に陥る最も一般的な用途は、次のような場合である。 肩のフライス加工.

不思議に思うかもしれない:なぜ私の エンドミル 荒削りなパスではスムーズだが、仕上げのパスでは悲鳴を上げる。

答えはチップの厚さの劇的な変化にある:

- ラフ加工中: 通常、高いラジアル切削深さ(>50%)を使用します。切りくずは厚く、熱は効率的に排出されます。.

- 仕上げ中: 非常に浅い切り込み(直径の2%未満が一般的)を行っています。この場合、ラジアルチップ薄化が激しく発生します。荒加工時と同じ送り速度を仕上げ加工で使用する(あるいは「表面仕上げ」のためにさらに遅くする)と、実質的に切削ではなく壁面を擦っている状態になります。.

肩壁に鏡面仕上げを施すには、送り速度を大幅に上げることで薄肉化を補正しなければならない。.

スクエアショルダー加工のプロセス戦略(ステップダウン対ステップオーバー技術を含む)についてさらに詳しく知りたい場合は、当社の完全ガイドをご覧ください。 肩のフライス加工.

画像から ウィディア.

計算式:放射状チップ薄化式と手動要因

数学を理解したいエンジニア向けに、実際の厚さはラジアルチップ薄化式を用いて計算します。.

実厚さ = プログラム送り量 (fz) × 半径方向チップ薄化係数.

当社の 電卓 Fzを計算する。.

切削ごとに式を手動で解く必要はありませんが、このラジアルチップ薄化係数の簡易表を使用して送り速度を手動で調整できます:

| ステップオーバー(ae)直径% | ラジアルチップ薄化率(減少率) | 送り速度を…倍にする |

| 50% | 1.0(減額なし) | 1.0 (変更なし) |

| 30% | ~0.91 | 1.1倍 |

| 10% | ~0.60 | 1.6倍 |

| 5% | ~0.43 | 2.3倍 |

| 2% | ~0.28 | 3.6倍 |

| 1% | ~0.20 | 5.0倍 |

例:標準データが1000 mm/minを示している場合でも、2%の軽い仕上げパスを行う際には、工具が実際に材料に食い込むようにするには3600 mm/minでプログラムする必要があります!

電卓に別れを告げよう:現代のCAM戦略が「制御」するチップ薄化現象

実稼働環境では、特に複雑な3D形状の場合、テーブルを手動で確認しGコードの行ごとに修正することは不可能である。現代のCAM戦略が真価を発揮する場面がここにある。.

現代のCAMソフトウェア(Mastercam、Fusion 360、UG NXなど)はもはや単なるパス生成ツールではない。それは物理シミュレーターであり、ラジアルチップシンニングの原理を完璧に適用する。.

1. 従来型と動的加工経路

- 従来のオフセット: これらのパスは単に形状をオフセットするだけです。コーナー部では、工具接触角度(TEA)が180度(フルスロッティング)まで急上昇します。工具破損を防ぐため、プログラマーはこの「最悪のケース」に基づいて送り速度を制限しなければならず、その結果、直線部では工具が擦れて効率が低下します。.

- 動的工具経路 (HEM): コアアルゴリズムが重視するのは一点、工具接触角度を一定に保つことである。ステップオーバーを動的に調整し、トロコイド運動を用いて工具が過負荷状態に陥らないよう保証する。.

2. 現代CAMの三本柱

現代の戦略は、3つの特定のメカニズムを用いて「高送り、低ステップオーバー、長寿命」を実現する:

- 送り速度の最適化: これが「ブレイン」です。本ソフトウェアはリアルタイムで放射状チップ薄化式を採用しています。切削が軽い場合(直線加工時)、送り速度を自動的に3倍から5倍に増加させます。工具がコーナーに入ると速度を落とします。これにより主軸負荷計を完全に一定に保ちます。.

- トロコイド/ピール加工: これが「ダンス」と呼ばれる加工法である。工具は円形または螺旋状の動きで材料を層状に「剥離」する。常に軽い放射状の接触(通常10-20%)を維持し、衝撃荷重を防止する。.

- マイクロリフト: これが「冷却トリック」です。工具が次の切削位置へ後退する際、ソフトウェアは工具を床面からわずかに(例:0.2mm)持ち上げ、高速で移動させます。これにより工具底面が仕上げ済み床面に擦れるのを防ぎ、熱に敏感な素材における発熱を大幅に低減します。.

3. CAM戦略用語集

ソフトウェアベンダーによって名称は異なりますが、物理的な原理は同一です:

| ソフトウェア | 戦略名 |

| マスターカム | ダイナミック・モーション |

| Fusion 360 / HSM | 適応型クリアリング |

| ソリッドCAM | iMachining |

| シーメンス NX | 適応性のあるフライス加工 |

| ボルミル | ボルミル (プラグイン) |

プロの秘訣: これらの設定を行う際は、ステップオーバーを 7% – 20% カッター径の2倍または3倍の全深切り込みを使用する。ソフトウェアが算出する「異常な」送り速度を信頼せよ——これは科学であり、不具合ではない。.

材料固有の戦略

ツールと理論を手に入れたところで、具体的な素材にそれらを適用する方法をご紹介します:

1. アルミニウム(スピード戦略)

アルミニウムは加工硬化傾向が低い。ラジアルチップシンニングを最大限に活用せよ。送り速度を機械の限界値まで引き上げよ。ここでシンニングは、チップを容易に排出することで巨大な材料除去率(MRR)を達成するのに役立つ。.

2. ステンレス鋼とチタン(サバイバル戦略)

ここでは、熱管理が目標である。.

- 加工硬化を防ぐため、薄すぎるチップは避ける。.

- 各歯が材料の硬い外皮を貫通するのに十分な「厚み」のある噛みつきを確保する。.

- 甲高い悲鳴が聞こえたら、送り速度を上げてください。回転数を落とすよりも効果的な場合が多いです。.

要約:フィードを恐れるな

ラジアルチップ薄化を理解することが、単なる操作者と熟練機械工を分ける。.

- 軽い切削 ≠ 工具への負担が少ない. 軽すぎると摩擦が生じる。.

- ツールを使用する: 手動補正にはラジアルチップ薄化係数表を使用するか、最新の動的/適応型CAM戦略を全面的に採用してください。.

- 数学を信じよう: ステップオーバーが小さい場合は、積極的に送り速度を上げてください。単に速度を上げるだけでなく、適切な切りくず厚を回復させて工具寿命を延ばすのです。.