超硬チップは、その卓越した硬度、耐摩耗性、過酷な条件下でも鋭い切れ刃を維持する能力で珍重される、現代の製造業に欠かせない部品です。しかし、この重要な工具がどのようにして作られるのか、不思議に思ったことはありませんか?この包括的なガイドでは、原材料から完成品に至るまで、超硬チップの複雑な製造工程をご紹介します。

はじめに超硬インサートの世界

超硬チップは金属加工業界に革命を起こし、切削速度の高速化、仕上げ面の改善、工具寿命の延長を可能にしました。その重要性を理解するためには、まず、この高性能切削工具に命を吹き込む複雑な製造工程を掘り下げる必要がある。では、超硬チップはどのように作られるのでしょうか?粉末から精密さへの魅力的な旅を探ってみよう。

原材料:超硬インサートの構成要素

超硬インサートがどのように製造されるかという疑問に答える前に、関係する材料を理解する必要がある。超硬チップの製造に使用される主な部品は以下の通りである:

- 炭化タングステン粉末: これが主成分で、インサートの硬度と耐摩耗性を提供する。

- コバルト粉:バインダーとして働き、炭化タングステン粒子をつなぎ合わせる。

- 追加の炭化物:炭化チタンや炭化タンタルなど、特定の特性を向上させるために添加することができる。

これらの原材料の品質と割合は、超硬チップの最終的な性能に大きく影響する。

製造工程:超硬インサートはどのように製造されるのか?

超硬チップはどのようにして作られるのでしょうか。このプロセスにはいくつかの重要な段階があり、それぞれがチップの最終的な特性と性能に貢献しています。この工程を理解することが、高性能切削工具の複雑さと精度を理解する鍵となります。

1.粉体の調製

超硬インサートがどのように作られるかは、パウダーの慎重な選択と準備から始まります。

- 原材料の選択:高純度の炭化タングステンとコバルト粉末を調達。これらの原材料の品質は、インサートの最終的な性能にとって極めて重要です。

- 粉末分析:粉末の粒度分布、純度、化学組成を分析する。

- 計量とプロポーショニング炭化タングステンとコバルト粉末の正確な量は、希望のグレード仕様に従って計量されます。コバルト含有量は、インサートの用途に応じて、通常6%から30%の範囲です。

- 添加剤の組み込み:必要に応じて、炭化チタンや炭化タンタルなどの炭化物をこの段階で添加し、特定の特性を高める。

2.混合と粉砕

この工程は、最終製品の均質性を左右するため、超硬チップの製造方法において極めて重要である。

- 初期混合:計量された粉末は、Vブレンダーまたはタービュラミキサーで十分に混合され、全成分の均一な分布が確保される。

- ボールミル:混合物は次にボールミルに移される。この装置では、硬くて耐摩耗性のあるボール(多くの場合、タングステンカーバイド製)を使用して、粉末をさらに混合・粉砕する。

- 湿式粉砕:粉砕プロセスを促進し、酸化を防ぐために、液体媒体(通常はアルコール)を加える。

- 粉砕時間:粉砕工程は、希望する粒度とグレードの特性により、24時間から72時間まで続く。

- 粒子径の縮小:粉砕中、粉末粒子は、通常0.5~5マイクロメートルのサブミクロンサイズに縮小される。

- 乾燥:粉砕後、スラリーを噴霧乾燥または真空乾燥技術で乾燥し、液体媒体を除去する。

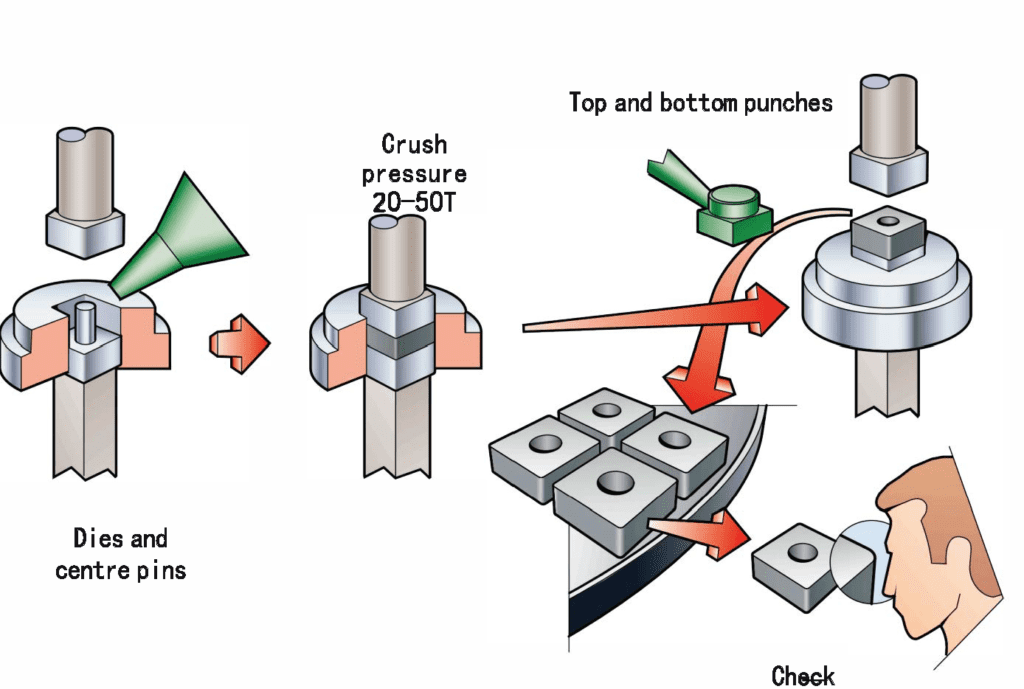

3.プレスと成形

超硬チップの製造方法の次のステップは、粉末を希望の形状に成形することである。

- 粉末潤滑:パウダーに少量の有機バインダー(多くはパラフィンワックス)を加え、流動性と圧縮性を向上させる。

- 金型の準備:目的のインサート形状を持つ金型を準備する。焼結時の収縮を考慮し、金型キャビティは若干大きくすることが多い。

- 粉末の充填:準備された混合粉末を金型のキャビティに注意深く流し込む。

- 圧縮:パウダーは、通常1平方インチ当たり10トンから30トンの高圧下で、油圧プレスまたは機械式プレスを用いて圧縮される。

- グリーン・コンパクトの形成:その結果、最終的なインサートの基本的な形状を持つが、まだ比較的柔らかく壊れやすい「グリーン・コンパクト」ができる。

- 排出:グリーンコンパクトは慎重にダイから排出される。

4.予備焼結(オプション)

メーカーによっては、超硬チップの製造方法に焼結前工程を含むものもある。

- 低温加熱:グリーンコンパクトは500℃から900℃の間で加熱される。

- バインダー除去:この工程では、プレス段階で使用された有機バインダーを除去する。

- 強度の向上:予備焼結により成形体の強度が若干向上し、その後の工程での取り扱いが容易になる。

5.焼結

焼結は、超硬チップの製造方法における重要なステップであり、もろい緑色の成形体を緻密で硬い超硬チップに変えます。

- 炉への装填:グリーン成形体(または予備焼結部品)は焼結炉に装入される。

- 雰囲気制御:炉の雰囲気は慎重に制御され、酸化を防ぐために真空またはアルゴンのような不活性ガスが使用されることが多い。

- 温度上昇:コバルトの融点に近い1400℃付近まで徐々に温度を上げる。

- 保持期間:温度は特定の期間、通常は1~3時間維持され、コバルトが融解して炭化タングステン粒子間を流れるようにする。

- 液相焼結:溶融したコバルトがバインダーとなり、炭化物粒子間を埋める。

- 冷却:炉はゆっくりと冷却され、コバルトが凝固して炭化物粒子を結合させる。

- 収縮:焼結中、インサートは気孔の除去と構造の強化により約17-25%収縮する。

6.熱間静水圧プレス(HIP)(オプション)

一部の高性能チップは、超硬チップの製造方法に追加工程があります。

- 高圧環境:焼結インサートは、不活性ガスで満たされた超高圧(最大30,000psi)の特殊チャンバー内に置かれます。

- 昇温:チャンバーは焼結温度に近い温度まで加熱される。

- 気孔の除去:高圧力と高温の組み合わせにより、残存する気孔が除去され、完全な緻密構造が得られる。

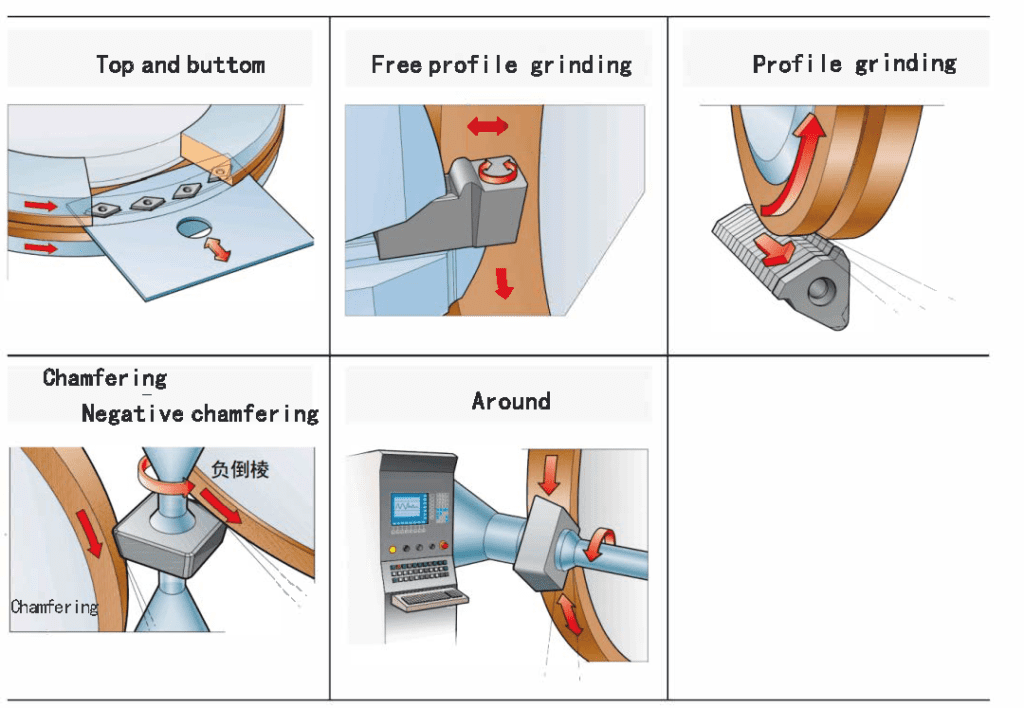

7.仕上げと研磨

超硬チップの製造方法の最終段階は、最適な性能を発揮するために必要な正確な寸法と形状を実現することです。

- 粗研削:焼結チップは、表面の欠陥を取り除き、基本的な形状を得るために研削されます。

- 精密研削:高精度研削盤は、特定のチップタイプに必要な正確な寸法、切れ刃、チップブレーカーを作成するために使用されます。

- 刃先の処理:刃先は、その性能と耐久性を高めるために、ホーニング加工を施したり、特定の微細形状を与えたりすることができる。

- 表面仕上げ: 一部のチップは、切屑の流れを良くしたり、エッジの盛り上がりを抑えるために、研磨などの表面処理が施されます。

8.品質管理

超硬チップの製造工程では、品質管理が徹底されている:

- 寸法チェック:インサートが要求仕様に適合していることを確認するため、正確な測定が行われます。

- 硬度試験:インサートの硬度を検査し、等級要件を満たしていることを確認する。

- 微細構造分析:試料を顕微鏡で観察し、結晶粒構造と組成を確認する。

- 性能試験:各バッチの一部のインサートは、その性能を確認するために切削試験を受けることがあります。

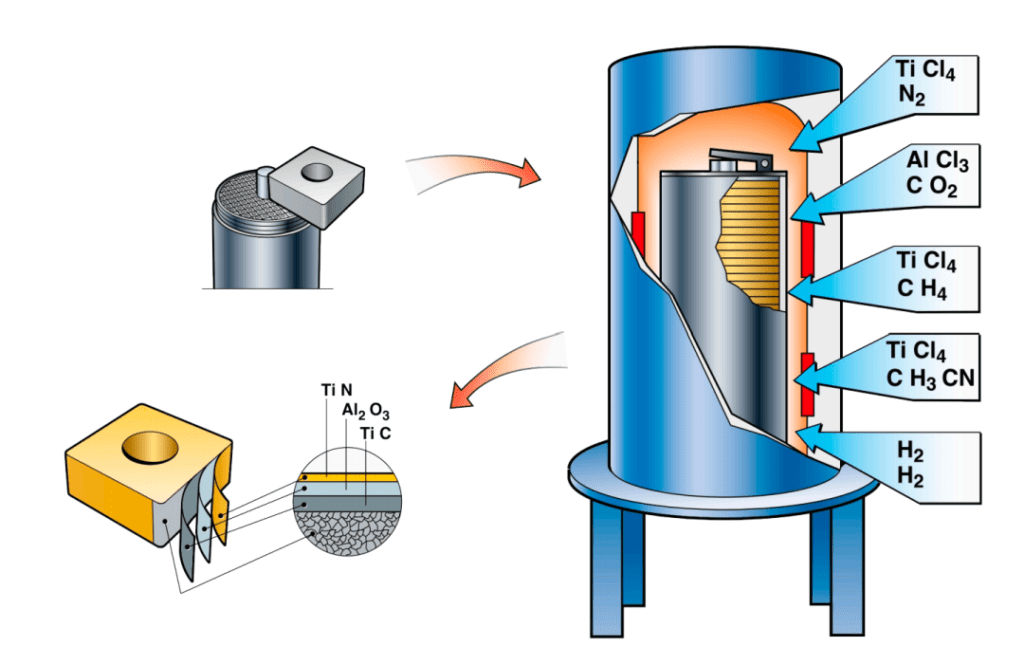

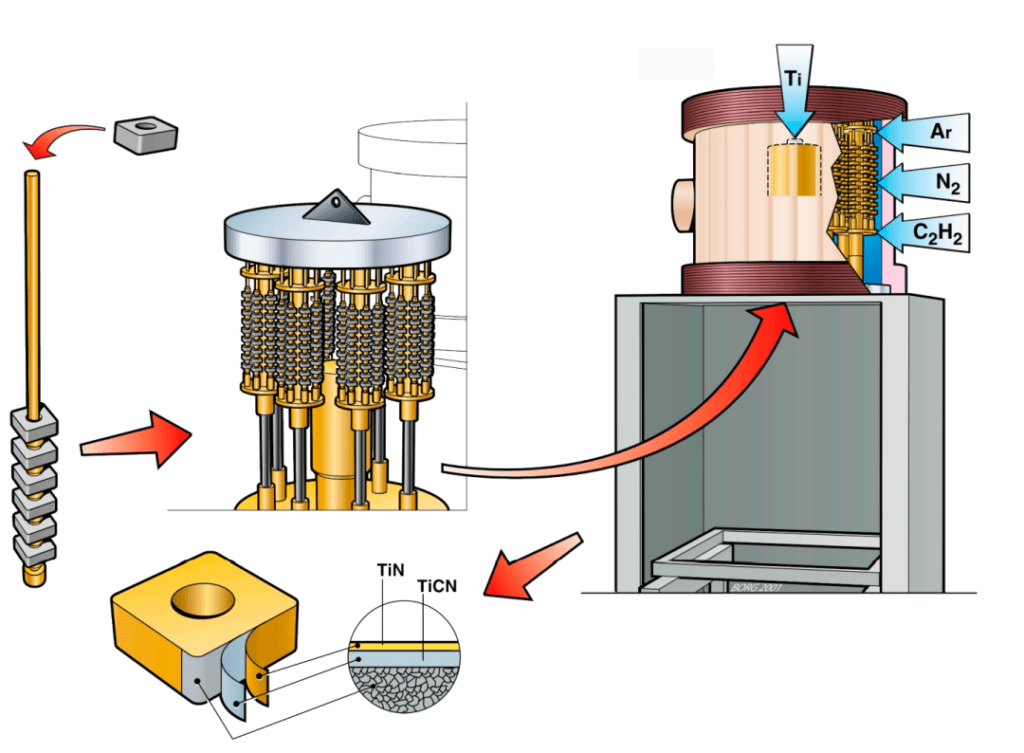

9.コーティング(オプション)

多くの超硬チップは、製造工程でコーティングという追加工程を経ます。この工程は、チップの耐摩耗性、熱安定性、および全体的な性能を向上させます。

- 表面処理:インサートは洗浄され、コーティングの密着性を確保するために前処理が施されることもある。

- コーティングの塗布:希望する特性に応じて、コーティングは以下のような方法で施される:

- 化学気相成長法(CVD):より厚く、より耐摩耗性のあるコーティング

- 物理蒸着(PVD):よりシャープなエッジと強靭なコーティング用

- 多層コーティング:最近のインサートの多くは、性能を最適化するために、異なるコーティング材を多層に重ねています。

- コーティング後の処理:コーティングされたチップの中には、エッジホーニングやポリッシングのような追加処理を行い、コーティングされた表面を洗練させるものもあります。

超硬チップの製造工程を詳細に理解することで、この重要な切削工具の複雑さと精密さが浮き彫りになります。各工程がチップの最終的な特性に貢献し、最新の機械加工における厳しい条件に耐えられることを保証します。

コーティング技術:超硬インサートの性能向上

多くの超硬チップは、製造工程でコーティングという追加工程を経ています。しかし、超硬チップのコーティングとは何でしょうか?

コーティングは、超硬チップの性能を向上させるために、超硬チップの表面に施される硬質材料の薄い層です。一般的なコーティング材は以下の通りです:

- 窒化チタン(TiN)

- 炭窒化チタン(TiCN)

- 酸化アルミニウム (Al2O3)

- 窒化チタンアルミニウム(TiAlN)

これらのコーティングは通常、以下のような方法で施される:

- 化学気相成長法(CVD)

- 物理蒸着(PVD)

コーティング工程は、多くの高性能用途で超硬チップを製造する上で極めて重要な部分です。耐摩耗性を大幅に向上させ、摩擦を減らし、工具寿命を延ばすことができます。

超硬インサートの等級と分類

超硬チップの製造方法を理解するには、様々な材種について知ることも必要です。超硬チップの等級システムは、特定の加工用途に適した工具を選択するために非常に重要です。超硬チップ技術の複雑で不可欠な側面を掘り下げてみましょう。

ISO分類システム

国際標準化機構(ISO)は、超硬チップを分類するために広く受け入れられているシステムを確立しました。このシステムは、文字と数字でチップの特性と用途を表しています:

- 申請グループ(手紙):

- P:鋼材加工用(青色カラーコード)

- M:ステンレス鋼加工用(黄色のカラーコード)

- K:鋳鉄加工用(赤のカラーコード)

- N:非鉄金属加工用(緑のカラーコード)

- S:耐熱超合金・チタン加工用(茶色カラーコード)

- H:高硬度材加工用(グレーのカラーコード)

- 硬度と靭性のスケール(数字):

- 01から50までの範囲

- 数字が小さいほど硬く、耐摩耗性の高い等級を示す(例:P01、K10)

- 数字が大きいほど、より強靭で耐衝撃性の高い等級を示す(例:P50、M40)

特定のグレードの特徴

各用途グループの中で、超硬インサート材種は、その組成と特性に基づいてさらに区別される:

- Cグレード(鋳鉄):

- 例K10 - 鋳鉄の高速仕上げ用細粒WC-Coグレード

- 例K20 - 汎用鋳鉄加工用中粒度材種

- Pグレード(スチール):

- 例P01 - 鋼の高速仕上げ用超微粒子グレード

- 例P25 - 一般鋼加工用の耐摩耗性と靭性のバランスが良い中粒鋼種

- Mグレード(ステンレス鋼):

- 例M10 - ステンレス鋼高速加工用細粒材種

- 例M30 - ステンレス鋼の断続切削用高靭性材種

- 専門グレード:

- 非鉄材料用N等級(アルミニウム、銅など)

- 耐熱超合金用Sグレード(インコネル、ハステロイなど)

- 焼入れ鋼およびその他の硬質材料用Hグレード

微細構造と組成

超硬チップの等級は、その製造方法に直接関係している。主な要因は以下の通りです:

- 粒の大きさ:

- ナノ・グレイン<0.1 μm

- サブミクロン:0.1~0.5μm

- 細粒:0.5~1.0μm

- 中粒:1.0~2.5μm

- 粗粒:>2.5 μm

- コバルト含有量:

- 通常6%から30%の範囲

- コバルト含有量が高いほど靭性は向上するが、硬度は低下する。

- 追加の炭化物:

- 炭化チタン(TiC):耐クレーター摩耗性を向上

- 炭化タンタル(TaC):高温安定性を高める

- 炭化ニオブ(NbC):エッジ強度を高める

適切なグレードの選択

適切な超硬チップ材種を選択するには、いくつかの要素を考慮する必要があります:

- 被削材:チップの材種を加工する材料に合わせる。

- 切削条件:切削速度、送り速度、切り込みなどの要因を考慮する。

- 機械の安定性:安定性の高いセットアップでは、より硬い材種を使用できるが、安定性が低い場合は、より硬い材種が必要となる。

- 表面仕上げの要件:一般に、目の細かい材種ほど表面仕上げが良い。

- 工具寿命の期待:高硬度材種は通常、連続切削加工において工具寿命が長くなる。

上級グレードの開発

メーカーが超硬チップの製造方法を改良し続けるにつれて、特定の課題に対応する新しい材種が開発されている:

- 多層グレード:異なる炭化物組成を層状に組み合わせ、性能を最適化。

- 機能的に等級分けされたインサート:靭性と耐摩耗性の理想的なバランスを実現するために、コアから表面まで組成を変化させる。

- ナノコンポジット・グレード:特定の特性を向上させるためにナノサイズの粒子を組み込んだもの。

これらの材種と分類を理解することは、加工工程を最適化する上で極めて重要である。適切な材種を選択することで、メーカーは生産性、工具寿命、部品品質を大幅に向上させることができます。超硬チップがどのように製造されるかを探求し続けると、製造工程を実用的で用途に特化した工具に変換する上で、等級システムが極めて重要な役割を果たしていることが明らかになります。

超硬インサートとセラミックインサートの比較:比較

超硬チップの製造方法に焦点を当てたが、もう一つの人気オプションであるセラミックチップと比較する価値がある。

超硬チップは提供する:

- より優れた靭性と耐衝撃性

- より広い応用範囲

- 低コスト

セラミック製インサートが提供するもの:

- より高い耐熱性

- 高切削速度での性能向上

- 特定の用途でより長い工具寿命

超硬とセラミックのどちらを選択するかは、具体的な加工要件と被削材の材質によって決まる。

超硬インサートのマーキングについて

超硬チップの製造方法を学ぶには、そのマーキング方法を理解する必要があります。超硬チップのマークは、その形状、サイズ、用途に関する重要な情報を提供します。これらのマークは、業界で広く使用されているISO(国際標準化機構)システムを中心に、標準化されたシステムに従っています。各要素が何を表しているかを理解するために、これらのマーキングを分解してみましょう。

ISO命名法

ISOシステムでは、一連の文字と数字を使用して挿入物の特性を記述します。典型的なISO規格は次のようなものである:

シーエヌエムジー 120408-PM 4325

このマークを順を追って解読していこう:

- インサート形状(1文字目)

- C: 80°ダイヤモンド

- D:55°ダイヤモンド

- R:ラウンド

- S:正方形

- T:トライアングル

- V:35°ダイヤモンド

- W:トリゴン(3面)

- リリーフアングル(2文字目)

- N: 0°

- P: 11°

- C: 7°

- E: 20°

- F: 25°

- O: 0°(特定用途向け)

- 寛容クラス(3文字目)

- A: 最も近い許容範囲

- G:中程度の耐性

- M:許容範囲が広い

- インサート機能(4番目の文字)

- G: 面に溝、穴にカウンターシンク

- N: 面に溝、穴にカウンターシンクなし

- R:カウンターシンクなしの丸穴

- T:カウンターシンク付き穴、溝なし

- インサートサイズ(最初の数字のセット)

- 12:内接円の直径または辺の長さ(単位:mm)

- 04:インサート厚さ(mm)

- コーナー半径(下2桁)

- 08:コーナー半径0.8mm

- チップブレーカーとグレード(-PM 4325)

- PMチップブレーカーのスタイル(メーカーによって異なる)

- 4325:等級指定(メーカーにより異なる)

その他のマーキング

ISOシステム以外にも、メーカーはしばしば追加的なマークを付ける:

- ブランドロゴ:メーカーを示す。

- 材質等級:色分けされていることが多い(例:スチールは青、ステンレスは黄色)。

- コーティングの種類:特定の色またはマーキングで示すことができる。

- 刃先の状態:記号は、研ぎ澄まされたエッジまたは鋭利なエッジを示すことがある。

- クーラントホールインジケーター:貫通クーラント用に設計されたチップ用。

特殊形状の解釈

一部のインサートには特殊な形状があり、そのマークで示されている:

- ワイパーインサート:チップブレーカーの呼称で「W」と表記されることが多い。

- ハイフィードインサート:名称に「HF」または類似のものがある。

- 両面インサート:インサートの特徴位置に特定の文字で表示。

メーカー固有のコード

ISOシステムは標準化されたベースを提供するが、多くのメーカーはより具体的な情報を提供するために独自のコードを追加する:

- サンドビック・コロマント:等級指定に「GC」接頭辞を使用(例:GC4325)。

- ケナメタル:等級に「KC」の接頭語を使用(例:KC5010)。

- イスカー:グレード表記に「IC」を含むことが多い(例:IC8150)。

インサート包装を理解する

超硬チップのパッケージには、さらに貴重な情報が記載されていることが多い:

- 推奨される切削パラメータ:速度、送り、切り込みの範囲。

- 材料適合性:適切な被削材を示す記号またはコード。

- バッチ番号:品質管理とトレーサビリティのため。

- 保管に関する推奨事項インサートの品質を維持するため。

製造工程における重要性

これらのマーキングを理解することは、ユーザーにとってだけでなく、超硬チップの製造工程においても非常に重要です。マークは通常、製造の最終段階で追加されます:

- レーザー彫刻:多くのマーキングは、精密レーザー彫刻システムを使用して追加されます。

- 色分け:メーカーによっては、グレードや材料の適合性を示すために、色分けされたドットやバンドを使用している。

- 品質管理:マーキングの正確さは、最終検査工程の一環としてチェックされる。

超硬インサートマーキングの読み方

- メーカー固有のコード体系については、常にメーカーのカタログやウェブサイトを参照すること。

- メーカーにより若干異なる場合があるので、マーキングの順番に注意すること。

- 小さなインサートには拡大鏡やルーペを使用する。

- 疑問がある場合は、工具メーカーまたは切削工具の専門家にご相談ください。

- 特殊なインサートや特注のインサートは、標準的なISOシステムに従っていない場合があることに留意してください。

これらのマーキングを理解することは、特定の加工作業に適したチップを選択するために不可欠です。これにより、ユーザーはチップの形状、サイズ、公差、および意図された用途を素早く特定することができます。この知識と超硬チップの製造方法を理解することで、機械工やエンジニアは切削工程を最適化し、効率と品質を最大限に高めることができます。

製造技術の進歩に伴い、より複雑なインサート形状や先端材料に対応する新しいマーキングシステムが登場するかもしれない。現代の製造環境で切削工具を扱う者にとって、こうした開発に関する情報を常に入手することは非常に重要です。

コーティング超硬と非コーティング超硬:その違いは?

超硬チップの製造方法について説明する際、コーティング品と非コーティング品の違いを取り上げることが重要です。

コーティングされた超硬チップは、以下を提供する:

- 耐摩耗性の向上

- 高い切断速度

- 長い工具寿命

- 用途によっては表面仕上げが向上

非コーティングの超硬チップは、以下を提供します:

- より鋭い刃先

- 中断されたカットでのパフォーマンス向上

- 低コスト

- 非鉄素材への適合性

コーティングと非コーティングのどちらを選択するかは、特定の加工作業と被削材の材質によって決まる。

超硬とCBN:硬度と用途

超硬チップの製造方法を調べているうちに、立方晶窒化ホウ素(CBN)のような他の超硬材料について疑問に思うかもしれません。CBNは超硬より硬いのか?

はい、CBNは超硬よりも硬いです。しかし、超硬チップの方が広く使用されています:

- 低コスト

- より優れたタフネス

- より広い応用範囲

CBNは焼き入れ鋼や鋳鉄の加工に優れているが、超硬よりも高価で靭性に劣る。

超硬インサートの識別

インサートが超硬かどうかは、どうやって見分けるのでしょうか?いくつかの特徴があります:

- くすんだ灰色(コーティングされていないインサート用)

- 高密度(見た目より重く感じる)

- 磁性(コバルト含有による)

- 非常に硬い(ガラスを傷つけることがある)

コーティングされたインサートの場合、コーティングの色は様々である(例えば、TiNは金色、TiCNは灰色)。

結論超硬インサート製造の未来

超硬チップがどのように製造されるかを理解することは、機械加工に携わる者にとって極めて重要です。原材料の慎重な選択から製造工程の精密な管理まで、すべての工程がチップの最終的な性能に貢献します。

将来に目を向けると、材料科学と製造技術の進歩により、超硬チップはさらに洗練されたものになると予想される。ナノ粒度超硬合金、多層コーティング、テーラーメイドの微細形状の革新は、今後数年間で超硬チップの製造方法を再構築する可能性のある分野のほんの一部に過ぎません。

超硬チップの複雑な製造方法を理解することで、エンジニアや機械工は、切削加工を最適化し、金属切削の可能性の限界を押し広げながら、より多くの情報に基づいた意思決定を行うことができます。