Guida Fresa ad angolo elicoidale

L'angolo di elica della fresa è uno dei parametri geometrici più critici che influisce in modo significativo sulle prestazioni di taglio, sulla durata dell'utensile e sulla qualità della lavorazione. Questa caratteristica a forma di spirale non solo determina l'efficacia del taglio dell'utensile nei vari materiali, ma influenza anche l'evacuazione dei trucioli, la dissipazione del calore e la stabilità complessiva del taglio. Sia che si lavori con alluminio, acciaio inox o materiali temprati, la comprensione della corretta selezione dell'angolo di elica può migliorare notevolmente i risultati di lavorazione e la durata dell'utensile.

Se non volete leggere l'articolo, potete anche consultare la tabella di confronto dei vari angoli di elica delle frese alla fine.

Cosa definisce l'angolo elicoidale di una fresa?

L'angolo dell'elica fresa a candela Il design è geometricamente definito come l'angolo tra il vettore tangente del tagliente e l'asse di rotazione dell'utensile. In termini più semplici, è l'angolo delle scanalature a spirale avvolte intorno al corpo dell'utensile. Questo angolo influisce direttamente sul modo in cui il tagliente si impegna con il materiale del pezzo, determinando le forze di taglio generate durante le operazioni di lavorazione.

Formula dell'angolo elicoidale ed espressione matematica

Per le frese cilindriche, la formula dell'angolo d'elica può essere espressa attraverso questa equazione fondamentale:

tan(α) = r/T

Dove:

- α rappresenta l'angolo d'elica

- r è il raggio della fresa

- T è il piombo (la distanza assiale necessaria per un giro completo dell'elica)

In un contesto matematico più completo, l'angolo d'elica riflette il rapporto tra la componente di velocità tangenziale e le componenti combinate di velocità radiale e assiale:

tan(β) = V₍ₜ₎/√(V₍ᵣ₎² + V₍ᶻ₎²)

La comprensione di queste relazioni è essenziale quando si utilizza un calcolatore dell'angolo d'elica per determinare i parametri di progettazione ottimali per applicazioni specifiche.

Variazione dinamica in strumenti complessi

Negli utensili da taglio rotanti più complessi, come le frese a sfera e gli utensili conici, l'angolo dell'elica può variare lungo le diverse posizioni del tagliente. Ad esempio:

- Nelle frese a sfere, l'angolo dell'elica cambia gradualmente dalla parte cilindrica alla punta a forma di sfera.

- Nelle punte da trapano, l'angolo di elica è tipicamente maggiore sul bordo esterno (circa 25°-32°) e diminuisce verso il centro (fino a 6°).

- Nelle frese coniche, l'angolo d'elica deve essere progettato con cura per mantenere una meccanica di taglio costante lungo tutto l'utensile.

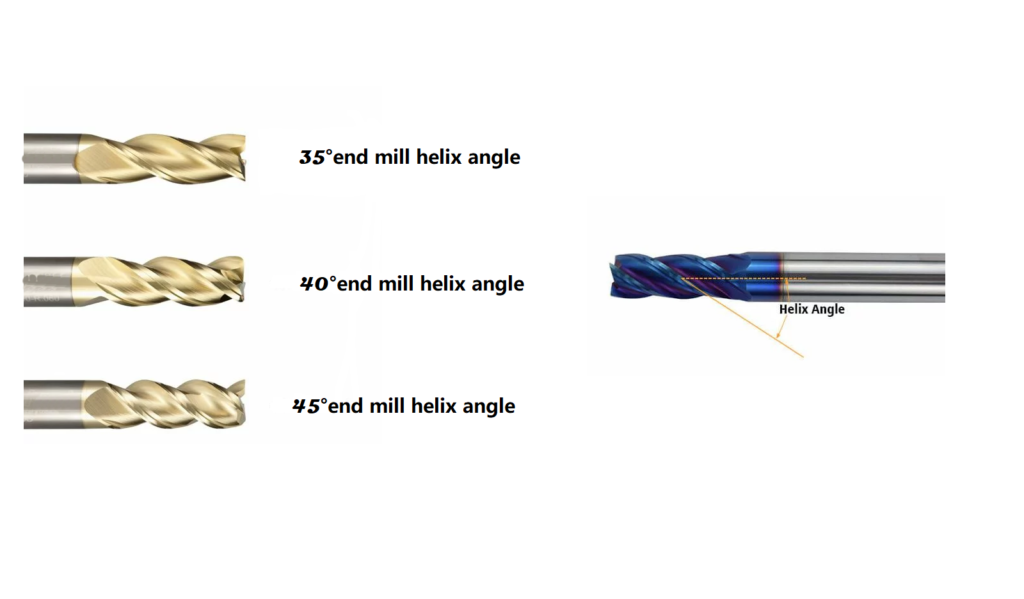

Variazioni comuni dell'angolo di elica delle frese a candela

Le frese in metallo duro standard presentano in genere angoli di elica di tre categorie principali:

- Elica standard (30°): Offre un buon equilibrio tra rigidità ed efficienza di taglio

- Elica media (45°): Spesso definito "angolo di elica di potenza", offre una migliore evacuazione dei trucioli.

- Fresa ad elica alta (60°): Specializzata per materiali difficili e applicazioni ad alte prestazioni

L'intervallo di progettazione consigliato è generalmente compreso tra 30° e 45°. Angoli superiori a 45° possono compromettere la rigidità dell'utensile, mentre angoli inferiori a 30° possono provocare vibrazioni e vibrazioni durante la lavorazione.

Come l'angolo elicoidale influisce sulle prestazioni di lavorazione

Forze di taglio e geometria dell'utensile

Un angolo di elica della fresa più grande è efficace:

- Riduce le forze di taglio radiali

- Migliora l'angolo di spoglia effettivo di lavoro

- Crea bordi di taglio più affilati

- Distribuisce il carico di taglio su una porzione più ampia del tagliente

Questo è particolarmente vantaggioso quando si seleziona un angolo di elica per la fresatura dell'alluminio e di altri materiali morbidi, dove è fondamentale ridurre al minimo il bordo di accumulo e garantire un flusso di truciolo regolare.

Controllo della stabilità e delle vibrazioni

L'angolo di elica consente un impegno graduale dell'utensile con il pezzo, aumentando il numero di taglienti a contatto simultaneo. Questa caratteristica:

- Riduce al minimo il carico d'urto

- Riduce le vibrazioni

- Fornisce un'azione di taglio più fluida

- Migliora la qualità della finitura superficiale

Un esempio di angolo d'elica che dimostra questo vantaggio è rappresentato dalle frese cilindriche utilizzate per operazioni di taglio interrotto, dove angoli d'elica più elevati distribuiscono le forze di taglio in modo più uniforme, riducendo l'usura dell'utensile.

Gestione termica e longevità dello strumento

L'angolo d'elica influisce in modo significativo sulla generazione e sulla dissipazione del calore durante la lavorazione:

- Angoli d'elica più elevati estendono il percorso di contatto truciolo-utensile, favorendo una migliore diffusione del calore

- Questo contatto prolungato riduce la concentrazione di calore in un unico punto.

- Una migliore distribuzione del calore aiuta a preservare l'integrità del tagliente

- Un raffreddamento più efficiente consente velocità di taglio più elevate in applicazioni appropriate

Selezione dell'angolo di elica specifico per il materiale

Fresa ad angolo elicoidale per alluminio

Nella lavorazione dell'alluminio, la scelta dell'angolo d'elica corretto è fondamentale:

- Intervallo consigliato: 40°-60°

- Si preferiscono frese ad alta elica (circa 45°-60°).

- I vantaggi includono la riduzione della generazione di calore, una migliore evacuazione dei trucioli e la prevenzione dell'adesione del materiale.

- L'elevato angolo di elica migliora l'affilatura dei taglienti, ideale per questo materiale morbido.

- Per le leghe di alluminio di tipo aerospaziale (come il 7075-T6), gli angoli di elica di 50°-55° forniscono prestazioni ottimali.

- Nella lavorazione ad alta velocità dell'alluminio, angoli d'elica di 50°+ abbinati a una tecnologia di rivestimento appropriata consentono di ottenere risultati eccezionali.

Fresa ad angolo elicoidale per acciaio inossidabile

L'angolo di elica delle frese per acciaio inossidabile presenta sfide uniche che richiedono considerazioni specifiche:

- Intervallo consigliato: 35°-45°

- Gli angoli d'elica medio-alti sono i migliori

- L'"elica di potenza" a 45° offre un eccellente equilibrio tra efficienza di taglio e gestione del calore.

- Per gli acciai inossidabili più duri, un angolo di elica di 60° aiuta a ottenere una migliore rottura dei trucioli e previene l'indurimento da lavoro.

- Gli acciai inossidabili austenitici (304, 316) beneficiano di angoli d'elica di 40°-45°.

- Gli acciai inossidabili martensitici e induriti per precipitazione possono richiedere angoli più bassi (35°-40°) per migliorare la resistenza dei bordi.

Angoli elicoidali per materiali duri

Per acciai temprati (HRC ≥ 50) e altri materiali difficili da lavorare:

- Intervallo consigliato: 30° o inferiore per la massima rigidità

- I progetti di frese ad elica variabile possono essere ottimali

- Gli angoli più bassi offrono un migliore supporto ai bordi e una maggiore resistenza alle scheggiature

- La maggiore resistenza dell'utensile compensa le maggiori forze di taglio richieste.

- Per gli acciai da utensili e i componenti temprati degli stampi, gli angoli di 25°-30° offrono il miglior equilibrio tra prestazioni e durata dell'utensile.

- Nella lavorazione delle leghe di titanio, un angolo d'elica moderato (35°-40°) aiuta a gestire la scarsa conducibilità termica del materiale.

Progetti elicoidali avanzati

Tecnologia delle frese ad elica variabile

Gli utensili di fresatura ad elica variabile presentano angoli di elica diversi lungo lo stesso utensile da taglio, con variazioni graduali da 30° a 45°. Questi utensili specializzati offrono diversi vantaggi:

- Interruzione dei modelli di risonanza armonica

- Riduzione significativa di vibrazioni e vibrazioni

- Maggiore stabilità durante la lavorazione ad alta velocità

- Qualità della finitura superficiale migliorata

Questo design avanzato è particolarmente vantaggioso nella lavorazione di contorni complessi o quando si lavora con setup meno rigidi.

Integrazione del design a passo variabile

La moderna progettazione degli utensili da taglio spesso combina angoli d'elica variabili con spaziature di passo variabili:

- Il passo variabile disturba la tempistica degli impatti dei denti

- In combinazione con gli angoli d'elica variabili, si ottiene un potente sistema antivibrazioni.

- Questi utensili eccellono in applicazioni difficili come la lavorazione di tasche profonde e di pareti sottili.

- I test di settore hanno dimostrato una riduzione del chattering armonico fino a 80% in alcune applicazioni.

Considerazioni direzionali

Anche la direzione dell'angolo di elica è importante:

- Gli angoli di elica destri facilitano l'evacuazione dei trucioli verso l'alto

- Gli angoli dell'elica sinistra dirigono i trucioli verso il basso

- La scelta deve essere complementare al senso di rotazione del mandrino della macchina utensile.

- In alcuni materiali, la direzione può influenzare la qualità del bordo lavorato.

- Per i centri di lavoro orizzontali, la direzione dell'elica influisce in modo significativo sul controllo e sull'evacuazione dei trucioli.

Utilizzo di un calcolatore dell'angolo elicoidale per una selezione ottimale

Quando la precisione è fondamentale, l'utilizzo di un calcolatore dell'angolo dell'elica può aiutare a determinare l'angolo ideale per applicazioni specifiche. I fattori da considerare sono:

- Proprietà del materiale (durezza, conduttività termica)

- Rigidità e potenza della macchina

- Finitura superficiale desiderata

- Requisiti per il controllo dei chip

- Aspettative di durata dell'utensile

I calcolatori online spesso utilizzano la formula dell'angolo d'elica menzionata in precedenza, consentendo ai macchinisti di inserire i loro parametri specifici per ottenere raccomandazioni personalizzate.

Esempio pratico di calcolo

Per sapere come funziona un calcolatore di angoli elicoidali:

Per una fresa da 12 mm di diametro con un piombo (T) di 40 mm:

- r = 6 mm (raggio)

- T = 40 mm (piombo)

- tan(α) = 6/40 = 0,15

- α = tan-¹(0,15) ≈ 8,53°

Tuttavia, questo angolo sarebbe troppo piccolo per la maggior parte delle applicazioni. Regolando il piombo a 10 mm:

- tan(α) = 6/10 = 0,6

- α = tan-¹(0.6) ≈ 31°

Questo dimostra come i progettisti di utensili manipolino il valore di piombo per ottenere gli angoli d'elica desiderati per applicazioni specifiche.

Bilanciamento tra durata dell'utensile e precisione di lavorazione

Per trovare l'angolo di elica ottimale della fresa a candela è necessario bilanciare diversi fattori in competizione tra loro:

- Durata dell'utensile: gli angoli di elica fino a 40° migliorano generalmente la durata dell'utensile distribuendo i carichi di taglio, ma gli angoli che superano questa soglia possono ridurre la rigidità.

- Precisione di lavorazione: Angoli di elica moderati (30°-40°) forniscono il miglior equilibrio tra tolleranza verticale e planarità

- Deformazione del materiale: Nella lavorazione di componenti a parete sottile, angoli d'elica più piccoli riducono le forze assiali che potrebbero causare deformazioni.

- Consumo di energia: Angoli d'elica più elevati richiedono generalmente una minore potenza, consentendo potenzialmente di aumentare i parametri di taglio.

Applicazioni industriali e casi di studio

Produzione di componenti aerospaziali

Nella lavorazione aerospaziale:

- Alto Gli utensili a elica (45°-60°) sono preferibili per i componenti strutturali in alluminio.

- Le frese ad elica variabile sono essenziali per i componenti di telai in titanio per gestire le vibrazioni.

- Per l'Inconel e altre superleghe a base di nichel, angoli d'elica specializzati di 35°-40° combinati con rivestimenti appropriati danno risultati ottimali.

Produzione di stampi e matrici

Per applicazioni di stampaggio:

- Gli angoli d'elica medi (35°-40°) offrono il miglior equilibrio per le operazioni di semi-finitura

- Gli angoli d'elica più bassi (25°-30°) eccellono nei tagli di finitura dell'acciaio temprato dove la finitura superficiale è fondamentale

- Per la lavorazione di cavità profonde, utensili specializzati con angoli d'elica progressivamente crescenti mantengono la qualità delle pareti

Esempio di applicazione dell'angolo elicoidale della fresa

Ecco alcuni esempio di angolo di elica della fresa scenari per illustrare l'applicazione pratica:

- Alloggiamento elettronico in alluminio

- Materiale: Alluminio 6061-T6

- Utensile: diametro 12 mm, a 3 eliche, angolo di elica 50

- Risultato: Eccellente finitura superficiale con avanzamenti più elevati di 25% rispetto agli utensili elicoidali standard

- Componenti medicali in acciaio inox

- Materiale: Acciaio inossidabile 316L

- Utensile: diametro 8 mm, 4 eliche, angolo elicoidale 45

- Risultato: Miglioramento del controllo del truciolo e riduzione dell'indurimento da lavoro

- Componenti per stampi in acciaio temprato

- Materiale: Acciaio per utensili D2 (60 HRC)

- Utensile: diametro 6 mm, 4 eliche, angolo elicoidale 30

- Risultato: Maggiore durata dei bordi e precisione dimensionale costante.

Conclusione

L'angolo di elica della fresa rappresenta un parametro di progettazione fondamentale che influenza direttamente le prestazioni di lavorazione. Comprendendo i principi geometrici e le applicazioni pratiche dei diversi angoli d'elica, i macchinisti possono prendere decisioni informate per ottimizzare le operazioni di taglio su vari materiali. Sia che si lavori con la tendenza dell'alluminio ad aderire ai bordi di taglio o con le proprietà di indurimento dell'acciaio inossidabile, la scelta dell'angolo di elica appropriato o l'implementazione di progetti di elica variabile possono migliorare notevolmente la produttività e la qualità dei pezzi.

Qual è l'angolo d'elica migliore per la lavorazione dell'alluminio?

Per la lavorazione dell'alluminio, gli angoli d'elica più alti, compresi tra 40° e 60°, sono generalmente ottimali. Questi angoli garantiscono un'azione di taglio più netta, riducono la generazione di calore e migliorano l'evacuazione dei trucioli, evitando che l'alluminio aderisca all'utensile.

In che modo l'angolo d'elica influisce sulla durata dell'utensile?

L'angolo dell'elica influisce sulla durata dell'utensile influenzando le forze di taglio e la distribuzione del calore. Angoli moderati (35°-45°) in genere massimizzano la durata dell'utensile bilanciando efficienza di taglio e rigidità strutturale. Angoli troppo alti possono indebolire il tagliente, mentre angoli troppo bassi possono aumentare le vibrazioni e l'attrito.

Qual è la differenza tra le frese ad elica variabile e le frese standard?

Le frese ad elica variabile presentano angoli d'elica diversi tra le varie scanalature, mentre le frese standard mantengono angoli d'elica costanti. Le frese a elica variabile eliminano le vibrazioni armoniche, riducono il chattering e migliorano la stabilità, con particolare vantaggio per i materiali più difficili o per le configurazioni meno rigide.

Posso calcolare l'angolo d'elica ottimale per la mia applicazione specifica?

Sì, è possibile utilizzare un calcolatore dell'angolo dell'elica che incorpora la formula dell'angolo dell'elica (tan(α) = r/T) insieme alle proprietà del materiale, ai parametri di taglio e alle capacità della macchina per determinare l'angolo ottimale per l'applicazione specifica.

Quando scegliere una fresa ad elica alta rispetto a una ad elica standard?

Scegliete una fresa ad elica alta (45°-60°) quando lavorate materiali morbidi come l'alluminio, quando l'evacuazione dei trucioli è fondamentale o quando la qualità della finitura superficiale è fondamentale. Gli utensili a elica standard (30°) sono più adatti per materiali più duri, dove la resistenza e la rigidità del bordo sono più importanti del flusso di trucioli.

Come interagiscono i rivestimenti con la selezione dell'angolo d'elica?

La tecnologia del rivestimento lavora in sinergia con la progettazione dell'angolo d'elica. Gli angoli d'elica più elevati spesso beneficiano di rivestimenti a basso attrito come TiAlN o AlTiN per migliorare il flusso del truciolo, mentre gli angoli d'elica più bassi possono utilizzare rivestimenti più duri come TiCN per rafforzare la resistenza dei bordi in applicazioni difficili.

Esistono situazioni in cui si consiglia di adottare angoli d'elica insoliti?

Sì, in applicazioni specializzate come la lavorazione di materiali compositi, si possono usare angoli d'elica molto alti (65°+) per ridurre al minimo la delaminazione. Al contrario, le operazioni di microlavorazione possono utilizzare angoli d'elica molto bassi (15°-20°) per massimizzare la rigidità dell'utensile su diametri ridotti.

Tabella di confronto degli angoli elicoidali delle frese a candela

| Angolo dell'elica | Gamma tipica | Applicazioni ideali | I materiali | Vantaggi | Svantaggi | Forze di taglio | Evacuazione dei chip |

|---|---|---|---|---|---|---|---|

| Angolo basso | 15°-30° | Sgrossatura pesante, Materiali duri, Fresatura di scanalature | Acciaio per utensili, acciaio temprato (>50 HRC), ghisa |

- Maggiore rigidità dell'utensile - Migliore resistenza dei bordi - Miglioramento della stabilità nelle fessure - Maggiore resistenza alla scheggiatura |

- Aumento del potenziale di vibrazione - Evacuazione dei trucioli meno efficiente - Temperature di taglio più elevate - Ingresso più aggressivo nel pezzo |

- Forze radiali più elevate - Forze assiali inferiori - Consumo di energia più elevato |

Rimozione dei trucioli più lenta Meno efficiente nelle tasche profonde |

| Angolo medio | 30°-45° | Fresatura generica, semifinitura, la maggior parte delle applicazioni standard | Acciaio al carbonio, acciaio legato, acciaio pretemprato (30-50 HRC), acciaio inox |

- Buon equilibrio tra rigidità ed efficienza di taglio - Versatile tra i materiali - Generazione moderata di calore - Flusso di chip bilanciato |

- Non ottimizzato per condizioni estreme - Prestazioni medie nella maggior parte delle categorie |

- Forze radiali e assiali bilanciate - Requisiti di potenza moderati |

Media efficienza Ottimo per la maggior parte delle applicazioni |

| Angolo alto | 45°-60° | Lavorazione ad alta velocità, operazioni di finitura, componenti a parete sottile | Alluminio, rame, ottone, leghe non ferrose, plastica |

- Azione di taglio più affilata - Evacuazione superiore dei trucioli - Forze di taglio ridotte - Migliore finitura superficiale - Minore concentrazione di calore |

- Riduzione della rigidità dell'utensile - Potenziale deviazione nei tagli pesanti - Meno adatto al taglio interrotto |

- Forze radiali inferiori - Forze assiali più elevate - Consumo di energia ridotto |

Molto efficiente Eccellente per le tasche profonde Impedisce il taglio dei trucioli |

| Angolo extra-alto | >60° | Lavorazione ad altissima velocità, Finitura specializzata, Materiali compositi | Alluminio morbido, Plastica, Compositi in fibra di carbonio, Grafite |

- Evacuazione dei trucioli estremamente efficiente - Pressione di taglio minima - Eccellente per materiali delicati - I migliori per prevenire la delaminazione |

- Scarsa rigidità - Incline alla deviazione - Limitata capacità di profondità di taglio - Suscettibile all'usura precoce |

- Forze radiali minime - Forze assiali massime - Consumo di energia minimo |

Estremamente efficiente Ideale per la lavorazione di cavità profonde |

| Elica variabile | Mista (in genere 35°-50° con variazioni di 3°-8°) | Configurazioni soggette a vibrazioni, Pareti sottili, Tasche profonde, Sporgenze lunghe condizioni | Tutti i materiali, particolarmente efficace nelle leghe difficili da lavorare |

- Eccellente soppressione delle vibrazioni - Riduzione delle armoniche e del chattering - Miglioramento della finitura superficiale in condizioni difficili - Maggiore durata dell'utensile in applicazioni soggette a vibrazioni |

- Costi di produzione più elevati - Riaffilatura più complessa - Prestazioni specifiche per l'applicazione - Meno standardizzato |

- Modelli di forza distribuiti - Armoniche disturbate - Stabilità ottimizzata |

Efficienza variabile in base al progetto Generalmente eccellente in condizioni difficili |