Barre di carburo: Un'analisi tecnica completa dalla scienza dei materiali alle applicazioni avanzate

Introduzione

Il carburo cementato non è un singolo materiale, ma una classe di materiali compositi con proprietà regolabili. Il concetto di base prevede l'utilizzo di una fase di carburo metallico refrattario duro (come il carburo di tungsteno) come scheletro, che viene poi "cementato" insieme da un legante metallico più duttile (come il cobalto), creando un materiale ingegneristico che possiede sia una durezza estremamente elevata che una sufficiente tenacità. All'interno di questo sistema di materiali, le barre di carburo sono la forma semilavorata più primaria e fondamentale, che serve come punto di partenza per la produzione di un'ampia gamma di utensili di precisione ad alte prestazioni.

La storia del carburo cementato risale al 1923 in Germania, dove l'invenzione della prima lega di carburo di tungsteno e cobalto, con una durezza seconda solo al diamante, segnò l'inizio di una nuova era. Tuttavia, questa prima lega si comportava male nel taglio dell'acciaio. Solo nel 1929 il problema fu risolto con l'aggiunta di altri carburi, come il carburo di titanio, che ne ampliarono notevolmente la gamma di applicazioni. Questo sviluppo ha rivoluzionato la produzione moderna, consentendo di aumentare la velocità di lavorazione di centinaia o addirittura migliaia di volte e permettendo il taglio efficiente di vari materiali difficili da lavorare. Di conseguenza, ha sostituito i tradizionali acciai rapidi (HSS) e gli acciai al carbonio per utensili in molti settori.

Questo rapporto si propone di fornire un'analisi approfondita e interdisciplinare delle barre di carburo, coprendo la scienza dei materiali fondamentali, i processi di produzione principali, i sistemi di classificazione e standardizzazione, le principali applicazioni industriali e le tendenze all'avanguardia dello sviluppo tecnologico futuro. Si rivolge a ingegneri, scienziati dei materiali e personale tecnico dei settori correlati, cercando di offrire un riferimento tecnico completo e approfondito.

Sezione 1: La scienza dei materiali del carburo cementato

1.1 Componenti principali: Fase dura e fase legante

Le proprietà macroscopiche del carburo cementato sono determinate dalla sua struttura microscopica a due fasi: uno scheletro di fase dura che fornisce durezza e una matrice di fase legante metallica che fornisce tenacità.

Scheletro in carburo di tungsteno (WC) (fase α)

Il carburo di tungsteno è il componente più critico del carburo cementato e rappresenta in genere da 70% a 97% del peso totale. Conferisce le caratteristiche fisiche che definiscono il materiale: una durezza estremamente elevata (durezza Mohs di circa 9-9,5, seconda solo al diamante), un elevato punto di fusione di oltre 2000°C e un'eccezionale resistenza all'usura. Durante il processo di produzione, la granulometria della polvere di carburo di tungsteno è una variabile di controllo fondamentale, con dimensioni che vanno da sub-micron (0,2-0,5 µm) e grana fine (0,5-0,8 µm) a particelle più grosse (fino a 10 µm).

Legante di cobalto (Co) (fase β)

Il cobalto è il metallo legante più utilizzato e il suo contenuto varia in genere da 3% a 27%. Agisce come un cemento, legando strettamente le particelle di carburo di tungsteno, dure ma fragili. Il ruolo principale del cobalto è quello di fornire la necessaria tenacità (resistenza alla frattura) e la forza di rottura trasversale al materiale. Durante il successivo processo di sinterizzazione, il cobalto si scioglie in fase liquida, bagnando e avvolgendo completamente le particelle di carburo di tungsteno. Al momento del raffreddamento, forma una matrice metallica continua, creando una densa struttura di materiale composito.

Il paradigma durezza-durezza

La relazione tra durezza e tenacità è il principio centrale nella progettazione delle qualità di carburo cementato. Esiste una relazione inversa controllabile tra queste due proprietà. Regolando due variabili chiave - la dimensione dei grani di carburo di tungsteno e il contenuto di cobalto - gli ingegneri possono adattare con precisione le proprietà del materiale alle specifiche condizioni di lavoro.

- Perseguire una maggiore durezza: Ciò si ottiene riducendo il contenuto di cobalto e diminuendo la dimensione dei grani di carburo di tungsteno. Un contenuto inferiore di cobalto significa una maggiore frazione di volume della fase dura, che porta a un contatto più stretto tra le particelle di carburo di tungsteno, massimizzando così la resistenza all'usura del materiale. Anche i grani più fini (secondo l'effetto Hall-Petch) aumentano significativamente la durezza. Questi materiali sono adatti per applicazioni di finitura ad alta usura e ad alta precisione.

- Perseguire una maggiore tenacia: Questo risultato si ottiene aumentando il contenuto di cobalto e utilizzando grani di carburo di tungsteno più grossi. Un contenuto più elevato di cobalto forma una rete di fase legante più spessa e continua, in grado di assorbire più efficacemente l'energia d'impatto e di inibire la propagazione delle cricche. Questi materiali sono più adatti al taglio interrotto, alle condizioni di carico pesante o alle applicazioni di sgrossatura e di estrazione in presenza di vibrazioni.

Questa capacità di controllo preciso spiega perché esistono centinaia di gradi diversi di carburo cementato sul mercato. Ogni grado rappresenta uno specifico punto di ottimizzazione sullo spettro durezza-tenacità, progettato per affrontare particolari modalità di guasto, come l'usura abrasiva nella finitura dell'acciaio temprato o la frattura da impatto nella fresatura grossolana dell'acciaio inossidabile.

1.2 Leghe e additivi: Personalizzazione delle prestazioni per applicazioni specifiche

Mentre il sistema di base WC-Co offre prestazioni eccellenti, vengono introdotti altri elementi di lega per far fronte a condizioni di lavoro più severe e complesse.

Carburi cubici (fase γ)

Per risolvere questo problema, i ricercatori hanno aggiunto alla composizione carburi a struttura cristallina cubica come il carburo di titanio (TiC), il carburo di tantalio (TaC) e il carburo di niobio (NbC), che ad alte temperature formano una soluzione solida con il carburo di tungsteno, conosciuta come fase γ. La presenza della fase γ migliora significativamente la durezza ad alta temperatura (o "durezza a caldo") e la resistenza all'ossidazione del materiale, sopprimendo efficacemente l'usura del cratere. Questo sviluppo ha rappresentato una pietra miliare nella storia del carburo cementato. Non si è trattato solo di un miglioramento delle prestazioni, ma di un cambiamento fondamentale nella composizione delle fasi del materiale che ha permesso di superare un ostacolo applicativo fondamentale, aprendo al carburo cementato il vasto mercato della lavorazione dell'acciaio.

Inibitori della crescita dei cereali

Durante il processo di sinterizzazione ad alta temperatura, vengono spesso aggiunte tracce di carburo di vanadio (VC) e di carburo di cromo (Cr3C2) per prevenire la crescita eccessiva dei grani di carburo di tungsteno, che altrimenti porterebbe a una diminuzione della durezza e della resistenza. Questi additivi bloccano efficacemente i confini dei grani del carburo di tungsteno, ostacolando la migrazione dei confini dei grani e garantendo che il materiale finale raggiunga la microstruttura fine e uniforme desiderata.

Sistemi di rilegatura alternativi

Sebbene il cobalto sia il legante dominante, la ricerca di leganti alternativi non è mai cessata, spinta da fattori quali il costo, la sicurezza delle risorse strategiche e le preoccupazioni per la salute sul lavoro. Ad esempio, il nichel (Ni), il ferro (Fe) e le loro leghe (come Co-Ni, Fe-Ni) sono utilizzati come fasi leganti per regolare la resistenza alla corrosione, le proprietà magnetiche o altre caratteristiche specifiche del materiale.

1.3 Microstruttura e impatto sulle proprietà meccaniche

Le prestazioni finali del carburo cementato sono determinate dalla sua microstruttura. La struttura ideale consiste in particelle dure di fase α (WC) uniformemente distribuite in una matrice tenace di fase β (Co), con la fase γ presente secondo le necessità. La qualità del materiale dipende dall'uniformità della distribuzione della fase legante e dall'assenza di agglomerati di particelle di carburo di tungsteno.

Il controllo del processo durante la produzione è fondamentale. Difetti come la porosità devono essere rigorosamente evitati e il contenuto di carbonio nel sistema deve essere controllato con precisione. Un contenuto di carbonio troppo basso porta alla formazione della fragile fase η (un carburo complesso W-Co), mentre un contenuto di carbonio troppo alto provoca la precipitazione di grafite libera. Entrambe le condizioni degradano gravemente le proprietà meccaniche del materiale.

Gli indicatori di prestazione chiave per il carburo cementato includono:

- Durezza: Generalmente misurata con la scala di durezza Rockwell A (HRA) o con la durezza Vickers (HV).

- La forza: Di solito sono caratterizzati dalla resistenza alla rottura trasversale (TRS), che riflette la capacità del materiale di resistere alla frattura sotto carichi di flessione.

- Durezza alla frattura (KIC): Misura della resistenza del materiale alla propagazione delle cricche.

- Stabilità termica: Uno dei vantaggi principali del carburo cementato è la sua capacità di mantenere un elevato grado di durezza a temperature elevate. Le sue prestazioni rimangono sostanzialmente invariate anche a 500°C e a 1000°C sono ancora di gran lunga superiori a quelle dell'acciaio rapido, motivo fondamentale per cui è in grado di ottenere tagli ad alta velocità.

Sezione 2: Il processo di produzione della metallurgia delle polveri

Le proprietà uniche del carburo cementato lo rendono impossibile da produrre con i metodi tradizionali di fusione e colata. Deve invece essere prodotto con processi di metallurgia delle polveri. Questo processo non è solo un metodo di formatura, ma una fase critica che determina la microstruttura finale e le prestazioni del materiale. L'intero processo richiede una precisione estremamente elevata e un controllo rigoroso.

2.1 Preparazione e miscelazione delle materie prime

Il processo inizia con polveri di materie prime fini e di elevata purezza, tra cui carburo di tungsteno, cobalto e altri carburi e additivi necessari. La dimensione delle particelle delle polveri grezze è in genere dell'ordine di 1-2 micrometri o di livelli inferiori al micron. Le varie polveri vengono pesate con precisione in base alla formula del grado specifico e quindi aggiunte a un mulino a sfere a umido. Per la macinazione a umido si aggiunge solitamente alcool o un altro mezzo organico per garantire che i componenti siano accuratamente miscelati e ulteriormente raffinati e per evitare che le polveri si ossidino durante la miscelazione.

2.2 Macinazione, essiccazione e granulazione

La macinazione prolungata nel mulino a sfere garantisce l'uniformità microscopica delle materie prime. Lo slurry ottenuto dalla macinazione a umido viene quindi essiccato per rimuovere il mezzo di macinazione, ottenendo una polvere composita uniforme. Successivamente, alla polvere viene aggiunto un agente formatore organico, come la paraffina o il polietilenglicole (PEG). L'agente formatore ha lo scopo di lubrificare le particelle di polvere durante la successiva fase di pressatura e di conferire al "compatto verde" pressato un certo livello di resistenza (noto come "forza verde") per facilitarne la manipolazione. La polvere miscelata con l'agente formatore viene spesso trattata mediante essiccazione a spruzzo per formare granuli sferici con buona scorrevolezza, facilitando la pressatura automatica.

2.3 Pressatura e formatura

La miscela preparata viene inserita in uno stampo di alta precisione e sottoposta ad alta pressione in una pressa per formare un pezzo grezzo preformato, noto come "green compact". Per aste di carburoSono comunemente utilizzate tecniche di pressatura rigida o di pressatura isostatica a freddo. Per le aste con fori interni di raffreddamento complessi (come quelli elicoidali), si possono utilizzare processi più avanzati come l'estrusione o lo stampaggio a iniezione di metallo (MIM). In questa fase, il compatto verde è poroso e ha una bassa resistenza, ma ha già la forma di base del prodotto finale.

2.4 Sinterizzazione: Il cuore del processo

La sinterizzazione è la fase più critica dell'intero processo. I compatti verdi vengono inseriti in un forno di sinterizzazione sottovuoto o in un forno ad atmosfera controllata e riscaldati a una temperatura compresa tra 1300°C e 1600°C.

- Sinterizzazione in fase liquida: Questa temperatura è ben al di sotto del punto di fusione del carburo di tungsteno ma al di sopra del punto di fusione del legante di cobalto. Quando la temperatura supera il punto eutettico, il cobalto si scioglie in fase liquida. Sotto l'azione di forze capillari, il cobalto liquido penetra rapidamente negli spazi tra le particelle di carburo di tungsteno, avvicinandole e riempiendo tutti i pori.

- Densificazione e restringimento: Con l'eliminazione dei pori, il corpo subisce una contrazione di volume significativa e prevedibile, in genere intorno a 50%. Ciò significa che la progettazione dello stampo deve tenere conto in modo preciso di questa contrazione. Durante il processo di sinterizzazione, il compatto verde si trasforma in un corpo solido completamente denso e non poroso.

La temperatura, il tempo, la velocità di riscaldamento, il livello di vuoto e il controllo dell'atmosfera durante il processo di sinterizzazione hanno un impatto decisivo sulle prestazioni del prodotto finale. Ogni minima deviazione può portare ai già citati fenomeni di decarburazione o carburazione, o dare origine a difetti come la porosità. Pertanto, la qualità del prodotto finale dipende meno dalle materie prime stesse e più dalla capacità del produttore di controllare con precisione questo complesso processo a più fasi. È qui che le conoscenze tecniche fondamentali e il vantaggio competitivo nel settore del cemento produzione di carburo menzogna dell'industria.

2.5 Trattamento post-sinterizzazione

Le barre sinterizzate sono estremamente dure e qualsiasi successiva finitura dimensionale deve essere eseguita mediante molatura con mole diamantate. Infine, i prodotti sono sottoposti a un rigoroso controllo di qualità, che comprende l'accuratezza dimensionale, i difetti visivi, la densità, la durezza, la saturazione magnetica e una serie di altri test di prestazione per garantire la conformità alle specifiche tecniche.

Sezione 3: Classificazione e standardizzazione delle barre di carburo

Il sistema di classificazione delle barre di carburo è complesso e preciso, progettato per soddisfare le diverse esigenze del settore downstream. produttori di utensili. La classificazione si basa principalmente su standard nazionali, gradi del produttore, forme geometriche e finiture superficiali.

3.1 Standard e voti

Sebbene non esista un sistema di classificazione unico e universalmente unificato per il carburo cementato (tranne che per le applicazioni di taglio dei metalli), molti Paesi e regioni hanno sviluppato i propri standard. Ad esempio, la norma cinese GB/T 18376.1-2008 specifica i gradi per gli utensili da taglio in carburo cementato. In pratica, tuttavia, i principali produttori utilizzano i loro sistemi di qualità proprietari, come il grado K10F di Hyperion o il grado GU25UF di GESAC. Questi codici di qualità contengono informazioni dettagliate sul materiale, come la composizione chimica, la granulometria, le caratteristiche prestazionali e le aree di applicazione consigliate.

3.2 Classificazione per geometria e funzione

Questa è la classificazione più pratica per i progettisti di utensili, in quanto si riferisce direttamente alla progettazione e all'efficienza di produzione dell'utensile finale.

- Aste solide e aste con fori per il refrigerante: Le aste tonde piene (codice: BR) sono il tipo più semplice. Aste con canali interni per il refrigerante sono fondamentali per la foratura e la fresatura ad alte prestazioni, in quanto erogano il refrigerante direttamente nell'area del tagliente. Questo raffredda, lubrifica ed elimina efficacemente i trucioli, prolungando notevolmente la durata dell'utensile e migliorando l'efficienza della lavorazione.

- Geometria del foro del refrigerante: La progettazione dei fori per il refrigerante è varia e comprende fori centrali singoli e diritti (codice: GA), due fori diritti (GB), due fori elicoidali (GD) e tre fori elicoidali (GE). Anche l'angolo di elica dei fori elicoidali (ad esempio, 30° o 40°) è un parametro importante. Sebbene siano più complessi da produrre, i fori elicoidali sono migliori per l'evacuazione dei trucioli negli utensili rotanti come i trapani.

- Geometria finale: Per ridurre le operazioni di rettifica successive per i produttori di utensili, i fornitori di barre possono fornire prodotti con caratteristiche specifiche delle estremità. Esempi comuni sono le estremità smussate (codice: 2), le estremità a sfera (BQ) e le estremità coniche (BZ).

3.3 Classificazione per grado e finitura

- Gradi del produttore: Come accennato in precedenza, questi codici proprietari sono fondamentali per distinguere le prestazioni del materiale e i campi di applicazione. Ad esempio, una qualità può essere progettata per la lavorazione di acciaio temprato, mentre un'altra è adatta alla lavorazione di leghe di alluminio.

- Finitura superficiale: I tondini sono classificati in base al loro stato di lavorazione. Ciò influisce direttamente sulla capacità di lavorazione e sulla precisione delle operazioni successive. I codici più comuni includono H0 (non rettificato), H1 (rettificato semi-fine), H2 (rettificato con tolleranza h6) e H7 (rettificato con tolleranza h5). I produttori di utensili scelgono il livello di finitura appropriato in base alla precisione delle loro attrezzature e ai requisiti del prodotto finale.

La tabella seguente riassume i codici di classificazione comuni per le barre di carburo, fornendo un riferimento pratico per ingegneri e personale addetto agli acquisti per decodificare i cataloghi dei produttori.

Tabella 3.1: Classificazione delle barre di carburo Codice di riferimento

| Categoria | Codice | Descrizione |

| Forma del prodotto | BR | Aste solide |

| GA | Aste con foro centrale per il refrigerante | |

| GB | Aste con 2 fori diritti per il refrigerante | |

| GD | Aste con 2 fori elicoidali per il refrigerante | |

| BQ | Fresa a testa sferica Bianchi | |

| BZ | Aste con estremità conica | |

| Stato di macinazione | H0 | Senza terra |

| H1 | Terreno semi-fine | |

| H2 | Terreno h6 | |

| H7 | Terreno h5 | |

| Caratteristica finale | 1 | Senza smusso |

| 2 | Smusso | |

| 3 | Slot | |

| 4 | Estremità conica |

Sezione 4: Prestazioni e applicazioni nell'industria moderna

Le eccezionali prestazioni del carburo cementato lo rendono un materiale chiave indispensabile nell'industria moderna e i suoi vantaggi diventano ancora più evidenti se confrontati con i materiali tradizionali per utensili.

4.1 Confronto delle prestazioni: Carburo cementato vs. acciaio ad alta velocità (HSS)

- Metriche di prestazione: Rispetto all'acciaio ad alta velocità, il carburo cementato ha un vantaggio schiacciante in diverse dimensioni di prestazioni fondamentali. È più duro, più resistente all'usura e ha un'eccellente resistenza al calore. Questa durezza superiore a caldo consente agli utensili in metallo duro di mantenere l'affilatura e la resistenza dei loro taglienti alle alte temperature locali (fino a 800-1000°C) generate durante il taglio ad alta velocità, mentre la durezza dell'HSS diminuisce drasticamente oltre i 500-600°C. Pertanto, nella maggior parte delle applicazioni, la velocità di taglio degli utensili in metallo duro può essere diverse volte superiore a quella dell'HSS, con un enorme salto di qualità nell'efficienza produttiva e una maggiore durata degli utensili.

- Costo-efficacia e scenari di applicazione: Sebbene il costo iniziale di acquisto degli utensili in metallo duro sia significativamente superiore a quello degli utensili in HSS, la loro efficienza economica è in realtà migliore in condizioni di produzione stabile e su larga scala. Parametri di lavorazione più elevati significano tempi di lavorazione più brevi per ogni pezzo e una durata maggiore significa meno tempi di inattività per la sostituzione degli utensili, il che riduce il costo complessivo di produzione per unità. Tuttavia, l'HSS, con la sua migliore tenacità e il suo costo inferiore, rimane la scelta più economica per la produzione di piccoli lotti, per le situazioni in cui la rigidità della macchina utensile è insufficiente o le condizioni sono instabili e per le lavorazioni specifiche che richiedono bordi estremamente taglienti.

4.2 Principali applicazioni industriali

Come materia prima, le barre di carburo trovano le loro applicazioni finali in tutte le industrie pilastro dell'economia nazionale.

- Utensili da taglio: Questo è il principale campo di applicazione del carburo cementato. Le barre vengono lavorate in frese a candela solide, punte, alesatori, maschi e altri tipi di utensili rotanti utilizzati per il taglio di quasi tutti i materiali ingegneristici, dai comuni acciai e ghisa ai metalli non ferrosi, alle plastiche, ai compositi, alla grafite e al vetro.

- Aerospaziale: Questo settore utilizza ampiamente materiali difficili da lavorare, come le leghe di titanio e le superleghe a base di nichel (ad esempio, l'Inconel), che hanno un'eccellente resistenza alle alte temperature e alla corrosione, ma pongono anche sfide significative alla lavorazione. Solo gli utensili in metallo duro ad alte prestazioni (che spesso richiedono gradi specifici e rivestimenti avanzati) possono lavorare questi materiali in modo efficace ed economico per produrre componenti critici come i dischi delle turbine, le pale dei motori aeronautici e le parti strutturali degli aerei.16 Da questo punto di vista, il carburo cementato non è solo un materiale per utensili migliorato, ma una "tecnologia abilitante". Senza lo sviluppo del carburo cementato ad alte prestazioni, l'applicazione diffusa di questi materiali avanzati nella moderna industria aerospaziale sarebbe inimmaginabile; esso guida direttamente il progresso tecnologico dell'intero settore.

- Produzione automobilistica: L'industria automobilistica è un modello di produzione ad alta efficienza, alta precisione e grandi volumi, ed è proprio qui che gli utensili in metallo duro eccellono. Dalla lavorazione di blocchi motore, alberi a gomito e ingranaggi di trasmissione alla forgiatura a freddo e a caldo di parti del telaio e allo stampaggio di pannelli della carrozzeria, gli utensili, gli stampi e le attrezzature in metallo duro sono onnipresenti.

- Produzione di stampi e matrici: L'elevata resistenza alla compressione e all'usura del carburo cementato ne fanno un materiale ideale per la produzione di stampi e matrici di lunga durata. Tra questi, gli stampi per ferramenta per l'imbutitura dei metalli, lo stampaggio e l'intestazione a freddo; gli stampi per la metallurgia delle polveri per la compattazione delle polveri e gli stampi a iniezione di alta precisione per la produzione di massa di prodotti in plastica.

- Miniere, costruzioni ed energia: In questi campi, la tenacità e la resistenza all'usura del carburo cementato sono pienamente dimostrate. Viene utilizzato per produrre varie punte e denti da taglio per l'estrazione mineraria, lo scavo di gallerie, la perforazione di rocce e l'esplorazione di petrolio e gas.

Sezione 5: Ingegneria di superficie avanzata: Il ruolo dei rivestimenti

Mentre il substrato di carburo cementato fornisce la resistenza e la tenacità fondamentali di un utensile, un rivestimento superficiale di pochi micrometri di spessore (1-20 µm) può elevarne le prestazioni a un nuovo livello. La tecnologia di rivestimento è una parte indispensabile dei moderni utensili da taglio ad alte prestazioni.

5.1 La necessità dei rivestimenti

A forme di rivestimento una potente barriera funzionale sulla superficie dell'utensile. Può isolare efficacemente dal calore di taglio, ridurre il coefficiente di attrito e fornire una superficie di lavoro più dura e chimicamente più stabile del substrato stesso, resistendo così all'usura abrasiva e alla diffusione chimica alle alte temperature. Il risultato è un significativo prolungamento della durata dell'utensile (in genere da 1,5 a 3 volte, o anche di più) e la possibilità di utilizzare velocità di taglio e avanzamento più elevate, aumentando ulteriormente l'efficienza produttiva.

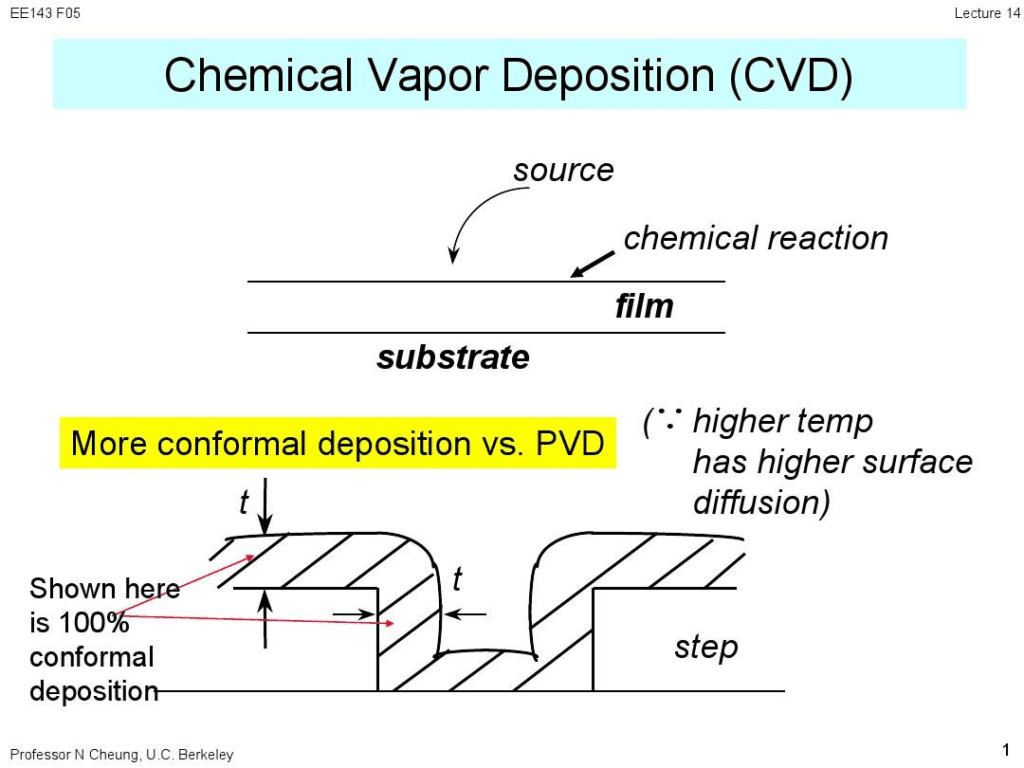

5.2 Deposizione chimica da vapore (CVD)

- Processo: Si tratta di un processo ad alta temperatura (tipicamente 800-1000°C) in cui i reagenti gassosi subiscono una reazione chimica nel vuoto o in un'atmosfera specifica, formando e depositando una pellicola di composto denso sulla superficie dell'utensile.

- Caratteristiche: I rivestimenti CVD sono generalmente più spessi (5-20 µm), hanno una forte adesione al substrato e possiedono una resistenza all'usura estremamente elevata. I materiali di rivestimento CVD più comuni sono il carburo di titanio (TiC), il carbonitruro di titanio (TiCN) e l'ossido di alluminio (Al2O3).20 Lo svantaggio è che il processo ad alta temperatura può ridurre leggermente la tenacità del substrato e causare un lieve opacizzazione del tagliente, rendendolo meno adatto agli utensili che richiedono un'estrema affilatura.

- Applicazioni: I rivestimenti CVD sono la prima scelta per le applicazioni in cui la resistenza all'usura è il requisito principale, come la tornitura e la foratura di sgrossatura e semifinitura di acciaio e ghisa.

5.3 Deposizione fisica da vapore (PVD)

- Processo: Si tratta di un processo sotto vuoto a bassa temperatura (in genere 200-600°C) in cui un materiale target viene vaporizzato con mezzi fisici (come lo sputtering o l'evaporazione ad arco) e poi condensato sulla superficie dell'utensile per formare un film.

- Caratteristiche: I rivestimenti PVD sono più sottili (1-5 µm), hanno una superficie liscia e una minore sollecitazione interna. Grazie alla bassa temperatura di processo, il rivestimento conserva la tenacità del substrato di carburo e l'affilatura originale del tagliente. La tecnologia PVD è applicabile a una gamma più ampia di substrati, compreso l'acciaio ad alta velocità.

- Applicazioni: I rivestimenti PVD sono ideali per le applicazioni che richiedono bordi taglienti ed elevata tenacità, come la fresatura, la foratura, la filettatura e la finitura. Sono particolarmente indicati per la lavorazione di materiali inclini all'adesione, come l'acciaio inossidabile e le leghe di alluminio, in quanto inibiscono efficacemente la formazione di bordi accumulati.

5.4 Materiali e strutture di rivestimento moderni

- Rivestimenti avanzati al nitruro: La moderna tecnologia dei rivestimenti è andata ben oltre il primo nitruro di titanio (TiN). La nuova generazione di rivestimenti, rappresentata dal nitruro di titanio e alluminio (TiAlN), dal nitruro di alluminio e titanio (AlTiN) e dal nitruro di alluminio e cromo (AlCrN), è diventata mainstream grazie alla loro eccellente durezza a caldo e alla resistenza all'ossidazione ad alta temperatura. L'alluminio di questi rivestimenti forma un denso strato protettivo di ossido di alluminio (Al2O3) sulla superficie dell'utensile alle alte temperature, impedendo efficacemente l'ulteriore ossidazione dell'utensile. Questo è fondamentale per ottenere un taglio a secco ad alta velocità.

- Progetti strutturali avanzati: I rivestimenti moderni non sono più semplici strutture monostrato, ma si sono evoluti in strutture complesse come quelle multistrato, nanostrato, a gradiente e nanocomposite. Questi sofisticati design strutturali possono deviare efficacemente la propagazione delle cricche, gestire le sollecitazioni interne al rivestimento e combinare i vantaggi di diversi materiali. Ad esempio, uno strato resistente all'usura ad alta durezza può essere posizionato sopra uno strato legante ad alta durezza per ottenere prestazioni complessive ottimali.

- Rivestimenti diamantati: È un tipo speciale di rivestimento CVD con una durezza senza pari. È utilizzato specificamente per la lavorazione di materiali non metallici e non ferrosi altamente abrasivi, come grafite, plastiche rinforzate con fibre di carbonio (CFRP), leghe di alluminio ad alto tenore di silicio e ceramiche.

La filosofia di progettazione dei moderni utensili da taglio ad alte prestazioni si è evoluta in un concetto di "ingegneria del sistema di superficie". Non si tratta più di un singolo materiale, ma di un sistema di precisione composto da tre parti: il carburo cementato substrato che fornisce forza e resistenza al cuore, il rivestimento che fornisce resistenza all'usura, lubrificazione e una barriera termica, e lo specifico preparazione dei bordi (come la levigatura, la lucidatura o la spazzolatura) ottenute attraverso la microlavorazione. Questi tre elementi devono essere progettati in sinergia e perfettamente abbinati per ottenere le massime prestazioni in un'applicazione specifica. Questo spiega perché i produttori di utensili investono molto in ricerca e sviluppo per i materiali dei substrati, le tecnologie di rivestimento e i processi di preparazione dei bordi. Si tratta di una filosofia di progettazione olistica che riflette la complessità e l'elevato valore aggiunto della moderna tecnologia degli utensili.

Tabella 5.1: Analisi comparativa delle tecnologie di rivestimento PVD e CVD

| Caratteristica | CVD (Deposizione chimica da vapore) | PVD (deposizione fisica da vapore) |

| Temperatura di processo | Alta (800 - 1000°C) | Basso (200 - 600°C) |

| Spessore del rivestimento | Più spesso (5-20 µm) | Più sottile (1 - 5 µm) |

| Durezza | Resistenza all'usura estremamente elevata e forte | Superficie alta e liscia |

| Ritenzione della durezza del substrato | Un certo impatto | Impatto minimo, per lo più mantenuto |

| Nitidezza dei bordi | Leggera opacizzazione | Mantiene la nitidezza originale |

| Materiali di rivestimento tipici | TiC, TiCN, Al2O3 | TiN, TiCN, TiAlN, AlTiN, AlCrN |

| Applicazioni primarie | Tornitura e foratura di acciaio, ghisa (in particolare sgrossatura) | Fresatura, foratura, filettatura, finitura; lavorazione di acciaio inossidabile, superleghe, leghe di alluminio. |

| Vantaggi | Eccellente resistenza all'usura, forte adesione, rivestimento spesso | Bordi affilati, buona conservazione delle proprietà del substrato, elevata finitura superficiale, basso coefficiente di attrito |

| Svantaggi | Elevata temperatura di processo, opacizzazione dei bordi, non adatto a substrati sensibili al calore | Rivestimento relativamente sottile, può avere una durata inferiore rispetto al CVD in condizioni di usura estrema |

Sezione 6: Prospettive future per la tecnologia del carburo cementato

Come industria matura con una storia centenaria, la tecnologia del carburo cementato sta affrontando una serie di pressioni e opportunità dirompenti. Il suo sviluppo futuro non sarà più un'evoluzione lenta e lineare, ma una profonda trasformazione guidata da molteplici forze.

6.1 Espandere le frontiere della scienza dei materiali: Carburi cementati nanocristallini

La ricerca di granulometrie più fini sta spingendo il carburo cementato verso la nanoscala (granulometria <100 nm). Secondo la relazione Hall-Petch, grani più piccoli significano un maggior numero di confini dei grani, che possono ostacolare più efficacemente il movimento delle dislocazioni, conferendo così al materiale una maggiore durezza e resistenza all'usura rispetto ai tradizionali materiali microgranulari. Si prevede che i carburi cementati nanocristallini mostreranno prestazioni eccellenti in campi all'avanguardia come la lavorazione ultraprecisa, la microlavorazione e il taglio di materiali temprati.

6.2 Innovazione nella tecnologia dei leganti: La ricerca di alternative al cobalto

Diversi fattori stanno spingendo la ricerca e lo sviluppo di alternative al cobalto: la volatilità dei prezzi e i rischi della catena di approvvigionamento del cobalto come risorsa strategica e le normative internazionali sempre più severe in materia di salute sul lavoro e impatto ambientale della polvere di cobalto.

- Raccoglitori alternativi: La ricerca attuale si concentra principalmente sui sistemi leganti a base di nichel (Ni), ferro (Fe) e loro leghe (come Fe-Ni, Co-Ni-Fe). Inoltre, per soddisfare le esigenze delle applicazioni ad alta temperatura, alcuni studi stanno esplorando la possibilità di utilizzare metalli speciali come il renio (Re) come leganti.

- Leghe ad alta entropia (HEA): Si tratta di un nuovo approccio dirompente che utilizza leghe multicomponente contenenti cinque o più elementi principali (come AlFeCoNiCrTi) come fase legante. Gli stessi HEA possiedono un'eccellente resistenza alle alte temperature, alla corrosione e all'usura. Durante la sinterizzazione, possono anche inibire la crescita dei grani di carburo di tungsteno, promettendo lo sviluppo di una nuova generazione di carburi cementati con durezza e tenacità superiori.

6.3 L'ascesa della produzione additiva (stampa 3D)

La tecnologia di produzione additiva offre una libertà senza precedenti alla progettazione e alla produzione di utensili in carburo cementato. Ha il potenziale per creare geometrie complesse che sono impossibili con i processi tradizionali di pressatura e sinterizzazione, come canali di raffreddamento interni topologicamente ottimizzati, utensili di forma speciale integrati e persino materiali funzionalmente graduati in cui la composizione varia all'interno dell'utensile. Sebbene l'applicazione di questa tecnologia nel campo del carburo cementato sia ancora agli inizi, essa apre una nuova strada per lo sviluppo di utensili altamente personalizzati e ad altissime prestazioni.

6.4 Sostenibilità ed economia circolare: Riciclaggio

Il tungsteno è una risorsa rara e non rinnovabile, che rende il riciclo del carburo cementato cruciale sia dal punto di vista economico che ambientale. L'elevato valore del tungsteno e del cobalto nel carburo cementato usato costituisce un forte incentivo alla costruzione di un'economia circolare.

- Processi di riciclo: Attualmente esistono due principali metodi di riciclaggio maturi:

- Processo di zinco: Si tratta di un metodo fisico-chimico in cui lo zinco fuso penetra nel materiale di scarto e reagisce con il legante di cobalto, provocandone il rigonfiamento e la rottura della struttura di carburo cementato in polvere. La polvere recuperata può essere rilavorata e utilizzata direttamente nella produzione.

- Processo chimico: Si tratta di un processo idrometallurgico in cui il materiale di scarto viene completamente dissolto in solventi chimici, riportandolo ai suoi componenti atomici. Attraverso una serie di passaggi chimici, come la purificazione e l'estrazione, si ottiene una polvere di materia prima "recuperata" con una qualità identica alla polvere vergine.

La pratica ha dimostrato che la polvere recuperata attraverso processi avanzati ha la stessa qualità e le stesse prestazioni della polvere vergine, rendendo il riciclaggio una fonte stabile, affidabile ed ecologica di materie prime chiave nella catena industriale del carburo cementato.

Conclusione

La barra di carburo è un materiale composito altamente ingegnerizzato le cui prestazioni eccezionali derivano dalla capacità di personalizzare le sue proprietà attraverso un controllo preciso della composizione chimica e della microstruttura. Fin dalla sua nascita, lo sviluppo del carburo cementato è stato strettamente legato al progresso della produzione moderna, diventando un importante indicatore del livello industriale di un paese.

Il successo del carburo cementato è il risultato dell'effetto sinergico di molteplici tecnologie: fondamentali scienza dei materiali (che determina il potenziale intrinseco di un grado), precisione processi di metallurgia delle polveri (che trasformano il potenziale materiale in un prodotto reale), e le tecnologie di ingegneria di superficie (che elevano le prestazioni del prodotto ai suoi limiti). Queste tre aree sono interdipendenti e si sono evolute insieme, sempre con l'obiettivo finale di soddisfare le rigorose esigenze delle applicazioni industriali.

Sebbene il carburo cementato sia una tecnologia con una storia centenaria, rimane vivace e di importanza critica. Guardando al futuro, grazie a tecnologie all'avanguardia come i nanomateriali, i leganti privi di cobalto e la manifattura additiva, unite a una crescente attenzione per lo sviluppo sostenibile e l'economia circolare, il carburo cementato è destinato a svolgere un ruolo chiave in una gamma ancora più ampia di settori. Continuerà a essere la pietra miliare della produzione avanzata, guidando il continuo progresso della civiltà industriale umana.