La guida definitiva alla scelta e all'uso delle frese per alluminio

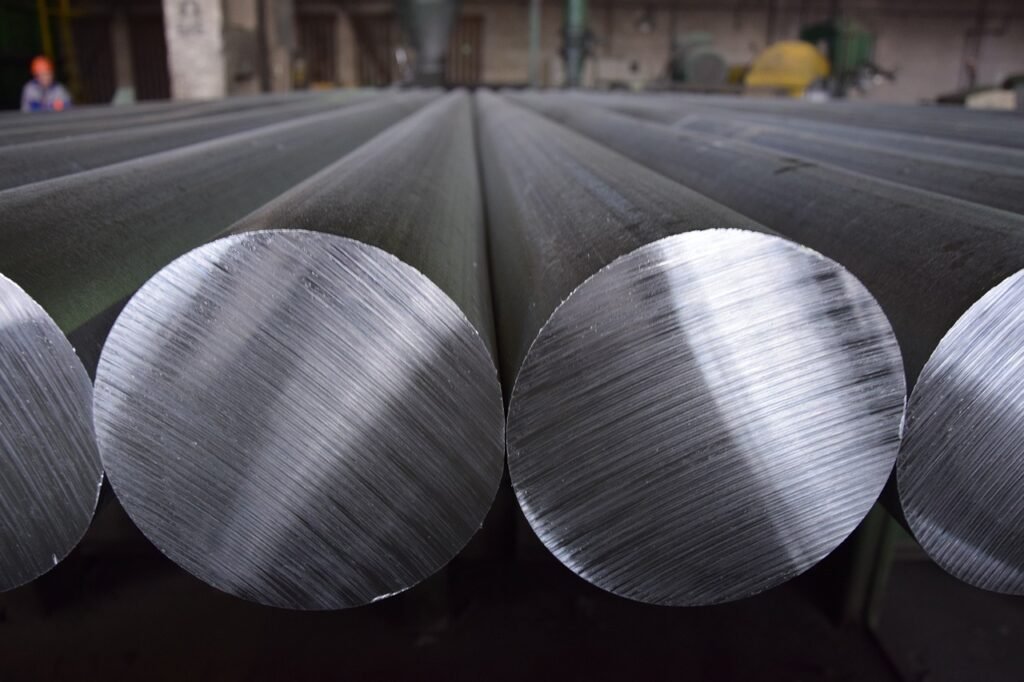

Nel mondo della lavorazione dei metalli, l'alluminio è diventato un materiale sempre più popolare grazie alle sue proprietà di leggerezza, resistenza alla corrosione e versatilità. Tuttavia, per lavorare l'alluminio in modo efficace sono necessari gli strumenti e le tecniche giuste. Tra questi utensili, le frese a candela svolgono un ruolo cruciale per ottenere risultati di precisione, efficienza e qualità. Questa guida completa esplora le complessità dell'uso delle frese per la lavorazione dell'alluminio, affrontando aspetti essenziali come le scanalature, gli angoli elicoidali, i rivestimenti e i vari tipi di frese per aiutarvi a padroneggiare l'arte della lavorazione dell'alluminio.

Impatto delle leghe di alluminio sulla selezione delle frese

La lega di alluminio specifica con cui si lavora gioca un ruolo cruciale nel determinare la fresa più adatta. Leghe diverse possiedono proprietà diverse che influiscono sulla lavorabilità e sui requisiti degli utensili:

Leghe di alluminio fuso (ad es. 319, A356)

- Spesso contengono silicio, che può essere abrasivo.

- Richiedono frese con taglienti affilati e angoli di spoglia positivi.

- Beneficiano di flauti lucidati per migliorare l'evacuazione dei trucioli.

- Può richiedere velocità di taglio più basse rispetto alle leghe battute.

Leghe di alluminio battuto (ad es. 6061, 7075)

- Generalmente più omogenee e facili da lavorare rispetto alle leghe fuse.

- Consentono velocità di taglio e avanzamento più elevate.

- Funzionano bene con le geometrie standard delle frese progettate per l'alluminio.

Leghe di alluminio forgiate

- Spesso hanno una struttura della grana più densa, che può aumentare le forze di taglio.

- Possono essere utili frese con taglienti rinforzati o rivestimenti speciali.

- Richiedono un'attenta considerazione dei parametri di taglio per gestire la generazione di calore.

Leghe di alluminio ad alto tenore di silicio (ad es. 390, 413)

- Altamente abrasivo grazie all'elevato contenuto di silicio.

- Richiedono frese con rivestimenti resistenti all'usura come il diamante o l'AlTiN.

- Per gestire i trucioli abrasivi, è opportuno utilizzare utensili con ampie gole per trucioli.

Leghe di alluminio per uso aerospaziale (ad es. 2024, 7075-T6)

- Spesso richiedono un'elevata precisione e finitura superficiale.

- Approfittate di frese rivestite di qualità superiore con geometrie ottimizzate.

- Possono essere necessarie strategie di raffreddamento specializzate per mantenere tolleranze ristrette.

Quando si sceglie una fresa, bisogna considerare le proprietà specifiche della lega di alluminio che si sta lavorando. Per leghe più morbide e gommose, optate per utensili con angoli di spoglia più elevati e scanalature lucidate per evitare l'accumulo di bordi. Per le leghe più abrasive, è bene privilegiare rivestimenti resistenti all'usura e geometrie robuste degli utensili. Consultare sempre le specifiche della lega di alluminio e le raccomandazioni del produttore dell'utensile per mettere a punto la scelta della fresa e i parametri di taglio per ottenere prestazioni ottimali.

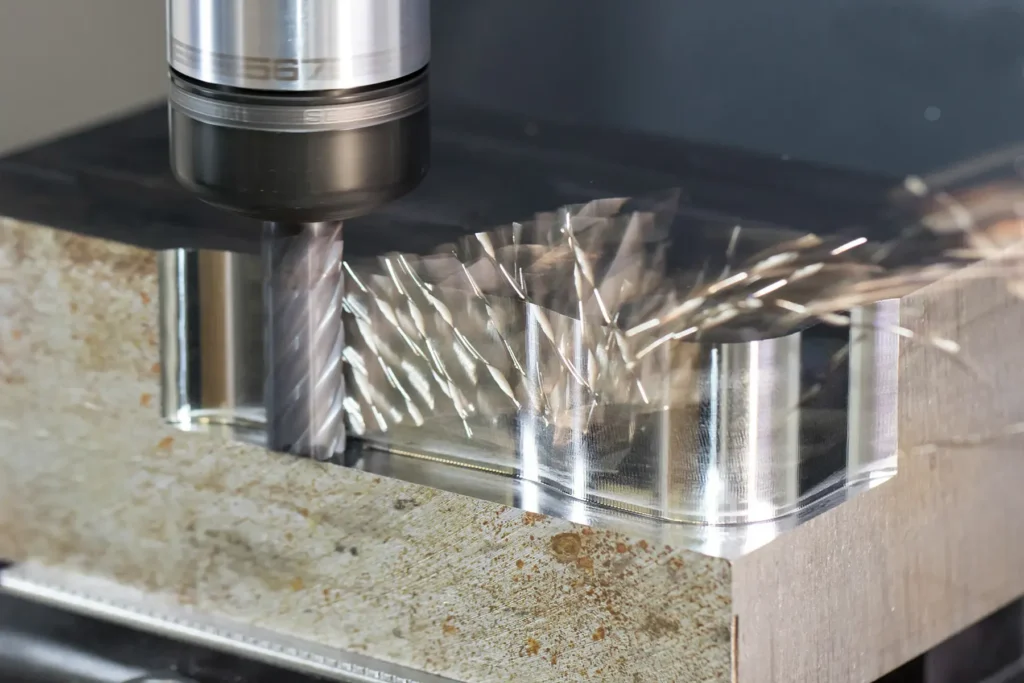

Conoscere le scanalature delle frese a candela

Le scanalature delle frese sono profonde scanalature elicoidali che corrono lungo la lunghezza dell'utensile da taglio. Queste scanalature hanno due funzioni principali: creano bordi di taglio e forniscono canali per l'evacuazione dei trucioli. Nella lavorazione dell'alluminio, il numero e il disegno delle scanalature influiscono in modo significativo sulle prestazioni dell'utensile.

Per l'alluminio, in genere si preferisce un numero minore di scanalature. Frese a 2 eliche o Frese a 3 eliche sono ideali per la maggior parte delle lavorazioni dell'alluminio. Il numero ridotto di scanalature consente di ottenere canali per i trucioli più grandi, il che è fondamentale quando si lavora l'alluminio. L'alluminio tende a produrre trucioli lunghi e filiformi che possono facilmente intasare le scanalature, causando una scarsa finitura superficiale e una potenziale rottura dell'utensile.

Le gole per trucioli più grandi delle frese a due o tre eliche offrono un ampio spazio per l'evacuazione dei trucioli, riducendo il rischio di ritaglio dei trucioli e migliorando l'efficienza complessiva della lavorazione. Inoltre, un numero minore di scanalature consente un avanzamento più elevato, a tutto vantaggio della lavorazione dell'alluminio, che è relativamente tenero.

Tuttavia, è importante notare che in alcune operazioni di finitura o quando si lavora con parti in alluminio a parete sottile, una numero maggiore di flauti (ad esempio quattro o più) possono essere preferiti per ottenere una finitura superficiale più liscia. La chiave è bilanciare le esigenze di evacuazione dei trucioli con la qualità della superficie desiderata per l'applicazione specifica.

Il ruolo dell'angolo elicoidale nelle frese a candela

L'angolo elicoidale, noto anche come angolo dell'elica, si riferisce all'angolo tra la linea centrale della fresa e il bordo anteriore della scanalatura. Questo angolo svolge un ruolo significativo nel determinare l'azione di taglio, la formazione dei trucioli e le prestazioni complessive della fresa durante la lavorazione dell'alluminio.

Per la lavorazione dell'alluminio, in genere si raccomanda un angolo elicoidale elevato. Per l'alluminio vengono comunemente utilizzate frese con angoli elicoidali compresi tra 35° e 45°. L'angolo più alto offre diversi vantaggi:

- Azione di taglio più uniforme: L'elevato angolo elicoidale crea un movimento di affettamento quando l'utensile si inserisce nel materiale, con conseguente taglio più fluido e forze di taglio ridotte.

- Migliore evacuazione dei trucioli: L'angolo più ripido aiuta a sollevare ed evacuare i trucioli in modo più efficiente, prevenendo il taglio dei trucioli e riducendo l'accumulo di calore.

- Vibrazioni ridotte: L'innesto graduale dei taglienti contribuisce a ridurre al minimo le vibrazioni, con conseguente miglioramento della finitura superficiale e aumento della durata dell'utensile.

- Velocità di avanzamento più elevate: L'azione di taglio delle frese ad alta elica consente di aumentare le velocità di avanzamento senza sacrificare la qualità del taglio.

Quando si sceglie una fresa per alluminio, bisogna considerare i requisiti specifici del progetto. Per la lavorazione generale dell'alluminio, un angolo elicoidale di 40° è un buon punto di partenza. Per le operazioni di sgrossatura o quando si lavora con leghe di alluminio più morbide, si può preferire un angolo leggermente inferiore (35-38°) per aumentare i tassi di rimozione del materiale. Per le operazioni di finitura o quando si lavora con leghe di alluminio più dure, un angolo più alto (42-45°) può garantire una migliore finitura superficiale e una minore usura degli utensili.

Rivestimenti per frese per alluminio

Rivestimenti svolgono un ruolo cruciale nel migliorare le prestazioni e la durata delle frese a candela nella lavorazione dell'alluminio. Mentre le frese non rivestite carburo Le frese a candela possono essere utilizzate per l'alluminio e alcuni rivestimenti possono migliorare significativamente l'efficienza di taglio e la durata dell'utensile.

Quando si scelgono i rivestimenti per la lavorazione dell'alluminio, è essenziale scegliere opzioni che forniscano:

- Riduzione dell'attrito: L'alluminio ha la tendenza ad aderire agli utensili da taglio, con conseguente formazione di bordi di accumulo (BUE). I rivestimenti che riducono l'attrito aiutano a prevenire questo problema.

- Dissipazione del calore: Rivestimenti efficaci possono aiutare a gestire la generazione di calore durante il processo di taglio, prolungando la durata dell'utensile.

- Aumento della durezza: I rivestimenti che aumentano la durezza superficiale dell'utensile possono migliorare la resistenza all'usura e mantenere i taglienti affilati più a lungo.

Alcuni dei rivestimenti più efficaci per la lavorazione dell'alluminio includono:

- Diboruro di titanio (TiB2): Questo rivestimento offre un'eccellente resistenza all'adesione dell'alluminio e una buona resistenza all'usura. È particolarmente efficace per la lavorazione ad alta velocità delle leghe di alluminio.

- Carbonio simile al diamante (DLC): I rivestimenti DLC offrono un coefficiente di attrito molto basso, riducendo la probabilità di formazione di bordi. Offrono inoltre buone proprietà di resistenza all'usura e di dissipazione del calore.

- Nitruro di zirconio (ZrN): Questo rivestimento color oro offre una buona lubrificazione e durezza, rendendolo adatto alla lavorazione dell'alluminio e di altri metalli non ferrosi.

- Nitruro di alluminio e titanio (AlTiN): Sebbene sia utilizzato principalmente per materiali più duri, l'AlTiN può essere efficace per la lavorazione di alcune leghe di alluminio, soprattutto in applicazioni ad alta temperatura.

Quando si sceglie tra frese rivestite e non rivestite per alluminio, bisogna considerare i requisiti specifici del progetto. Le frese rivestite offrono generalmente prestazioni migliori e una maggiore durata dell'utensile, soprattutto nelle lavorazioni ad alta velocità o ad alto volume. Tuttavia, le frese in metallo duro non rivestite possono ancora essere efficaci per progetti più piccoli o quando il costo è una preoccupazione primaria.

Frese a candela quadrate

Frese a candela quadrateLe frese a candela, note anche come frese piane, sono caratterizzate da un profilo inferiore piatto e da taglienti diritti. Questi utensili versatili sono ampiamente utilizzati nella lavorazione dell'alluminio per varie operazioni, tra cui:

- Fresatura frontale: Creazione di superfici piane su pezzi di alluminio.

- Fresatura di scanalature: Taglio di scanalature e canali precisi in pezzi di alluminio.

- Fresatura di tasche: Asportazione di materiale per creare aree incassate o tasche.

- Fresatura di profili: Generazione di bordi diritti o sagomati su componenti in alluminio.

Quando si utilizzano le frese a candela per la lavorazione dell'alluminio, è bene considerare i seguenti vantaggi e le migliori pratiche:

Vantaggi

- Versatilità nella creazione di superfici piane e angoli vivi

- Asportazione efficiente del materiale nelle operazioni di sgrossatura

- Possibilità di taglio a tuffo, per la creazione di fori e tasche cieche

Le migliori pratiche

- Utilizzare la fresatura in salita quando possibile per ridurre le forze di taglio e migliorare la finitura superficiale.

- Utilizzare un leggero angolo di piombo (in genere 1-3°) per evitare lo sfregamento e migliorare l'evacuazione dei trucioli.

- Ottimizzare i parametri di taglio (velocità, avanzamento e profondità di taglio) in base alla lega di alluminio specifica e al diametro della fresa.

- Assicurare un flusso di refrigerante adeguato per gestire la generazione di calore e l'evacuazione dei trucioli.

Seguendo queste linee guida, potrete massimizzare le prestazioni delle frese a candela nei vostri progetti di lavorazione dell'alluminio, ottenendo risultati di alta qualità in modo efficiente.

Frese con naso a toro

Frese a toroLe frese a candela, note anche come frese a raggio d'angolo, presentano un angolo arrotondato tra il tagliente finale e il tagliente laterale. Questo design offre diversi vantaggi nella lavorazione dell'alluminio:

- Maggiore resistenza dell'utensile: L'angolo arrotondato riduce la concentrazione delle sollecitazioni, rendendo l'utensile meno soggetto a scheggiarsi o rompersi.

- Miglioramento della finitura superficiale: L'innesto graduale dei taglienti consente di ottenere superfici più lisce, soprattutto sui pezzi sagomati.

- Maggiore controllo dei trucioli: L'angolo arrotondato aiuta a rompere i trucioli in modo più efficace, migliorando l'evacuazione dei trucioli.

Le frese a candela sono particolarmente utili per

- Profilatura e contornatura di parti in alluminio

- Creazione di filetti e angoli arrotondati

- Operazioni di sgrossatura in cui la forza dell'utensile è fondamentale

- Passaggi di finitura su superfici 3D

Quando si utilizzano frese a testa tonda per la lavorazione dell'alluminio, tenere presente i seguenti suggerimenti

- Scegliete il raggio d'angolo appropriato in base alla vostra applicazione. I raggi più piccoli garantiscono angoli più precisi, mentre quelli più grandi offrono una maggiore resistenza dell'utensile.

- Regolare il percorso utensile per tenere conto del raggio d'angolo, soprattutto quando si lavora su dimensioni specifiche.

- Utilizzare la fresatura in salita per ridurre le forze di taglio e migliorare la finitura superficiale.

- Ottimizzare i parametri di taglio in base alla lega di alluminio specifica e alle dimensioni del raggio d'angolo.

Sfruttando i punti di forza delle frese a candela, è possibile ottenere risultati eccellenti in varie applicazioni di lavorazione dell'alluminio, bilanciando la qualità della superficie con la durata dell'utensile.

Frese a sfera

Frese a sfere, caratterizzati dall'estremità di taglio emisferica, sono strumenti essenziali per la lavorazione di forme 3D complesse e superfici sagomate in alluminio.

Queste taglierine versatili eccellono in

- Profilazione e scultura 3D

- Creazione di fondi arrotondati in tasche e cavità

- Operazioni di finitura su superfici curve

- Incisione e decorazione di parti in alluminio

La geometria di taglio sferica delle frese a ricircolo di sfere offre diversi vantaggi

- Capacità di lavorare a varie angolazioni, compresa quella diritta verso il basso.

- Transizione fluida tra diversi angoli di superficie

- Riduzione del rischio di scriccatura nella lavorazione di forme complesse

Per ottenere risultati ottimali con le frese a sfera nella lavorazione dell'alluminio, considerare le seguenti tecniche

- Implementare strategie di percorso utensile 3D che mantengano un impegno costante tra l'utensile e il pezzo.

- Usare passi più piccoli per migliorare la finitura della superficie e ridurre la deflessione dell'utensile.

- Regolare l'avanzamento in base al diametro di taglio effettivo, che varia in base alla profondità di taglio.

- Utilizzare angoli di inclinazione per evitare di tagliare con il centro dell'utensile, dove le velocità di taglio si avvicinano a zero.

- Assicurare un flusso di refrigerante adeguato per gestire la generazione di calore e l'evacuazione dei trucioli, soprattutto nelle cavità profonde.

Imparando a usare le frese a sfera, si possono aprire nuove possibilità nella lavorazione dell'alluminio, creando parti e superfici 3D intricate e di alta qualità.

Selezione della giusta fresa per il vostro progetto di alluminio

La scelta della fresa appropriata per il vostro progetto di lavorazione dell'alluminio implica la considerazione di diversi fattori

- Geometria del pezzo: La complessità e le caratteristiche del pezzo guidano la scelta tra frese quadrate, a testa tonda o a sfera.

- Proprietà del materiale: Leghe di alluminio diverse possono richiedere caratteristiche specifiche degli utensili da taglio per ottenere prestazioni ottimali.

- Requisiti di finitura superficiale: La qualità della superficie desiderata influenzerà la scelta del numero di scanalature, dell'angolo elicoidale e del tipo di fresa.

- Volume di produzione: I volumi di produzione più elevati possono giustificare l'investimento in frese con rivestimento di qualità superiore per prolungare la durata dell'utensile.

- Capacità della macchina: Assicurarsi che la fresa scelta sia compatibile con le specifiche di velocità e potenza della macchina.

- Vincoli di budget: Bilanciare il costo iniziale dello strumento con le prestazioni e la durata previste.

Per abbinare i tipi di frese a specifiche applicazioni

- Utilizzare le frese a candela per la fresatura, l'incisione e la creazione di superfici piane.

- Optate per le frese a candela quando la resistenza e la finitura superficiale sono prioritarie, soprattutto nelle operazioni di profilatura.

- Scegliete le frese a sfera per contornare, scolpire e rifinire superfici curve in 3D.

Considerando attentamente questi fattori e comprendendo i punti di forza di ciascun tipo di fresa, è possibile selezionare l'utensile più appropriato per il proprio progetto di lavorazione dell'alluminio, ottimizzando sia le prestazioni che il rapporto costo-efficacia.

Migliori pratiche per l'uso delle frese ad espansione sull'alluminio

Per ottenere i migliori risultati nell'utilizzo delle frese su alluminio, è bene seguire queste buone pratiche:

Velocità e avanzamenti adeguati:

- Utilizzare velocità di taglio elevate (SFM) per sfruttare la lavorabilità dell'alluminio.

- Impiegare tassi di alimentazione più elevati per mantenere la produttività e prevenire lo sfregamento.

- Regolare la profondità e la larghezza di taglio in base alla fresa e all'operazione specifica.

Tecniche di raffreddamento e lubrificazione

- Utilizzare un flusso di refrigerante adeguato per gestire il calore e favorire l'evacuazione dei trucioli.

- Considerate i sistemi di raffreddamento a nebbia per migliorare la visibilità e il controllo dei trucioli.

- Per alcune operazioni, la lubrificazione a quantità minima (MQL) può essere efficace.

Mantenimento della durata dell'utensile e della qualità del pezzo

- Implementare programmi regolari di ispezione e sostituzione degli utensili.

- Utilizzare la fresatura in salita quando possibile per ridurre le forze di taglio e migliorare la finitura superficiale.

- Assicurare il corretto fissaggio del pezzo per ridurre al minimo le vibrazioni e mantenere la precisione.

- Ottimizzare i percorsi utensile per mantenere costante l'impegno dell'utensile ed evitare improvvise variazioni di carico.

Attenendosi a queste best practice, è possibile massimizzare le prestazioni delle frese, prolungare la durata degli utensili e produrre costantemente pezzi in alluminio di alta qualità.

Conclusione

La padronanza dell'uso delle frese per la lavorazione dell'alluminio è una combinazione di comprensione della geometria degli utensili, selezione degli utensili giusti per ogni applicazione e implementazione di strategie di lavorazione efficaci. Prendendo in considerazione fattori quali le scanalature, gli angoli elicoidali, i rivestimenti e i tipi di frese, è possibile ottimizzare i processi di lavorazione dell'alluminio in termini di efficienza, qualità ed economicità.

Ricordate che il campo della lavorazione è in continua evoluzione, con nuovi strumenti, rivestimenti e tecniche che vengono sviluppati regolarmente. Rimanete informati sugli ultimi progressi nella tecnologia delle frese e nelle pratiche di lavorazione dell'alluminio per migliorare continuamente le vostre capacità e i vostri risultati.

Sperimentate diverse configurazioni di frese e parametri di lavorazione per trovare le soluzioni ottimali per i vostri progetti specifici di lavorazione dell'alluminio. Combinando conoscenza, esperienza e volontà di innovazione, è possibile ottenere risultati eccezionali nella lavorazione dell'alluminio.

quante frese per alluminio?

Per la maggior parte delle lavorazioni dell'alluminio, le frese a 2 o 3 eliche sono la scelta ideale. Offrono il miglior equilibrio tra evacuazione dei trucioli, efficienza di taglio e finitura superficiale. Le frese a 2 eliche sono particolarmente adatte alle operazioni di sgrossatura e di elevata asportazione di materiale, mentre quelle a 3 eliche possono gestire efficacemente sia le operazioni di sgrossatura che di finitura.

Le frese a 4 eliche possono essere utilizzate per operazioni di finitura o quando si lavora con setup più rigidi, ma richiedono un'attenzione particolare all'evacuazione dei trucioli. Le frese ad alette singole sono utensili specializzati che eccellono in alcuni scenari di sgrossatura ad alta velocità.

qual è la migliore fresa per alluminio?

Quando si sceglie una fresa per alluminio, è bene optare per un utensile in metallo duro con 2-3 scanalature per garantire un'efficiente evacuazione del truciolo e prestazioni di taglio. Un angolo di elica elevato, compreso tra 35° e 45°, è l'ideale, mentre 40° è una buona scelta per tutti gli usi. Per la maggior parte delle applicazioni, una fresa a candela quadra offre versatilità, mentre le frese a testa tonda o a sfera sono più adatte a compiti specifici di profilatura o contornatura 3D. Considerare un rivestimento come il nitruro di zirconio (ZrN) o il diboruro di titanio (TiB2) per ridurre l'attrito e prolungare la durata dell'utensile, sebbene anche il metallo duro non rivestito possa dare buoni risultati. La fresa dovrebbe avere taglienti affilati, angoli di spoglia positivi e ampie gole per i trucioli per gestire la tendenza dell'alluminio a formare trucioli lunghi. Per un uso generico, una fresa a 3 eliche in metallo duro con un angolo di elica di 40°, un rivestimento in ZrN e un diametro appropriato per l'attività specifica (di solito 3/8″ o 1/2″) sarebbe un ottimo punto di partenza. Per la scelta finale, considerare sempre la lega di alluminio specifica, il tipo di operazione, la finitura superficiale desiderata e le capacità della macchina.

che tipo di fresa per alluminio?

Per la lavorazione dell'alluminio, la fresa ideale è in genere un utensile in metallo duro con 2-3 scanalature, con un elevato angolo di elica (35-45°) e taglienti affilati. Le frese a candela quadrate sono versatili per lavori generici, mentre le frese a testa tonda offrono una migliore resistenza e finitura superficiale per la profilatura e le frese a sfera eccellono nella contornatura 3D. Una fresa a candela in metallo duro a 3 eliche con un angolo di elica di 40° è un'ottima scelta per la maggior parte delle applicazioni in alluminio. Considerate un rivestimento come il nitruro di zirconio (ZrN) o il diboruro di titanio (TiB2) per migliorare le prestazioni e la durata dell'utensile. La fresa dovrebbe avere angoli di spoglia positivi e ampie gole per i trucioli per gestire efficacemente l'evacuazione dei trucioli. Per le operazioni di sgrossatura, può essere preferibile un design a 2 eliche, mentre per la finitura potrebbe essere utile una configurazione a 3 eliche. In definitiva, il tipo specifico di fresa dipende da fattori quali la particolare lega di alluminio, l'operazione di lavorazione (sgrossatura, finitura, scanalatura, ecc.), la finitura superficiale desiderata e le capacità della macchina.

Le frese per alluminio possono essere utilizzate per il legno?

Le frese a candela progettate per l'alluminio possono essere utilizzate per il legno, ma non sempre è la scelta ideale. Le frese per alluminio possono tagliare efficacemente il legno, ma sono ottimizzate per le proprietà del metallo e potrebbero non fornire i risultati migliori per la lavorazione del legno. Gli angoli d'elica elevati e il minor numero di scanalature tipici delle frese per alluminio possono funzionare bene per il legno, dando potenzialmente luogo a tagli netti. Tuttavia, le frese specifiche per il legno hanno spesso geometrie diverse, come angoli di spoglia più elevati e design rompitruciolo, per gestire la natura fibrosa del legno e prevenire lo strappo. Le frese in alluminio possono anche usurarsi più rapidamente se utilizzate su legni abrasivi o prodotti in legno ingegnerizzato. Inoltre, le velocità di taglio e gli avanzamenti ottimali per l'alluminio sono in genere molto più elevati di quelli per il legno, e richiedono notevoli adattamenti. Sebbene sia possibile utilizzare una fresa in alluminio sul legno, per ottenere risultati migliori e una maggiore durata dell'utensile, si raccomanda di utilizzare frese specifiche per la lavorazione del legno quando si lavora principalmente con materiali lignei.

Ottimo articolo! L'alluminio è davvero un metallo affascinante e versatile. La sua leggerezza, la resistenza alla corrosione e la riciclabilità lo rendono la scelta migliore in settori come l'edilizia, i trasporti e gli imballaggi. Apprezzo in particolare il suo contributo agli sforzi di sostenibilità. Non vedo l'ora di leggere di più sulle sue applicazioni e innovazioni in futuro!