如何選擇正確的硬質合金刀片?

I.簡介

在現代製造業中,選擇正確的硬質合金刀片對於提升加工效率、延長刀具壽命及降低成本至關重要。在這個小小的零件上,一個錯誤的選擇可能會導致不良的表面光潔度、刀具過早磨損或生產線中斷。硬質合金刀片是可替換的切削刀具,主要由碳化鎢與鈷等黏結劑製成,廣泛用於 CNC 加工、 彎曲, 磨削以及 鑽孔. .它們能承受高溫高壓,適合加工從鋼材到複合材料等各種材料。本文概述了選擇最佳刀具的關鍵因素和步驟。 硬質合金刀片, 本指南強調硬質合金刀片設計和硬質合金刀片指定圖,同時探討客製化硬質合金刀片和成型硬質合金刀片對加工的影響。透過本指南,您將學會如何選擇最適合您特定需求的刀片,達到高效率的加工。.

II.瞭解硬質合金刀片基礎知識

硬質合金刀片是由碳化鎢 (WC) 顆粒和鈷等金屬結合劑經粉末冶金技術製成的高性能切削刀具。硬質合金刀片的硬度超過 HRA 90,與傳統的高速鋼刀具相比,具有優異的耐熱性和耐磨性,是高速切削的理想選擇。常見類型包括 正前傾角 (適用於軟質材料)、負耙(適用於硬質材料),以及塗層或非塗層類型。.

它們廣泛應用於汽車、航太及製造業。例如,在汽車零件生產中,它們會車削曲軸;在航太工業中,它們會銑削鈦合金零件。選擇的重要性在於它有可能提升20%-50%的生產力、改善表面光潔度及減少換刀頻率。客製化刀片和成型刀片可進一步優化特定的加工情況。選擇錯誤可能會造成積屑、振動增加或刀具破損,進而提高成本。

III.硬質合金刀片設計:評估的關鍵要素

硬質合金刀片的設計會直接影響切削性能,包括幾何形狀、前角、刃口準備和塗層。以下是詳細的細分:

| 設計元素 | 說明 | 優勢 | 缺點 | 應用場景 |

|---|---|---|---|---|

| 幾何與形狀 | 形狀決定切削力和穩定性。常見的形狀包括 | |||

| - 圓形(R 型) | 邊緣強度高、耐衝擊,是粗加工和仿形加工的理想選擇。 | 高強度、耐用,適合重切削。 | 切削力高,表面光潔度較低。 | 鑄鐵或鋼材的粗加工,如切槽或重切削。 |

| - 方形(S 型) | 多重切削刃 (4-8),穩定性高。 | 經濟實惠、耐用,適用於平面加工。 | 不適合複雜或精細的加工。 | 粗加工和面銑加工,例如鋼材平面切削。 |

| - 三角形(T 型) | 3 邊,切削力低,用途廣泛。 | 經濟實惠、用途廣泛。 | 邊緣較薄,容易崩裂。 | 中度車削,例如半精加工不銹鋼或鋁。 |

| - 菱形 80°(C 型) | 平衡強度與銳利度,良好的切屑控制。 | 適用於各種作業,切割效率高。 | 更少的邊緣 (2-4)。 | 一般車削,例如精加工鋼或鑄鐵。 |

| - 菱形 55°(D 型) | 機頭半徑小,適合精密切割。 | 複雜形狀的高精度。 | 強度較低、耐衝擊性較差。 | 精密加工,例如:小直徑孔或鋁精加工。 |

| 耙角和清角 | 正前角可降低切削力(軟材料);負前角可增強穩定性(硬材料);中性前角用途廣泛。 | 正面:切削力低;負面:穩定性高;中性:平衡。 | 正面:正面:較低的力;反面:較高的力。 | 根據材質選擇,例如鋁為正極,鋼為負極。 |

| 邊緣準備 | 珩磨(耐用性)、倒角(防崩裂)、銳利(低摩擦)。 | 拋光:耐磨;倒角:拋光:耐磨;倒角:耐衝擊;銳利:高光澤。 | 鋒利的邊緣磨損很快;珩磨不適合軟性材料。 | 鋼:拋光;鑄鐵:鋁:銳利。 |

| 塗層和等級 | 塗層可延長壽命 2-5 倍。常見類型包括 | |||

| - CVD 鍍膜 | 高溫鍍膜,3-20µm 厚,耐用(如 TiN、TiCN、Al2O3)。 | 耐熱性高 (>800°C) ,是粗加工的理想選擇。 | 可能會使邊緣軟化,不夠精確。 | 高速鋼或鑄鐵加工。 |

| - PVD 塗層 | 低溫沉積、2-6µm 厚、邊緣銳利(如 TiAlN、CrN)。 | 適用於精密加工及乾式加工,耐熱(>900°C)。 | 更薄、抗衝擊性更低。 | 不銹鋼、鋁、鈦精加工。 |

| - 其他塗料 | 鑽石 (DLC,超低摩擦);多層 (CVD/PVD 組合)。 | 高光澤、防黏。 | 成本高,應用有限。 | 非鐵金屬材料,如鋁、複合材料。 |

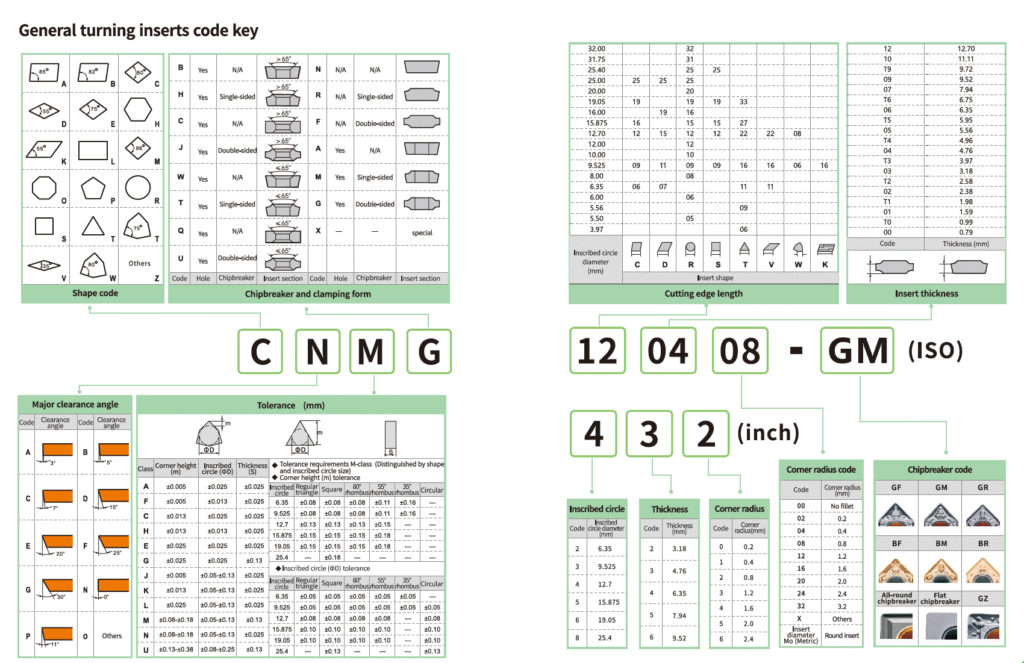

IV.解碼硬質合金刀片指定圖表

根據ISO 1832(車削刀片)及ANSI標準制定的硬質合金刀片代號表,提供標準化代碼供識別與選用。代碼通常由7至10個字母數字字元組成,例如:, CNMG 120408。以下為表格形式的命名規範:

| 代碼位置 | 意義 | 範例 | 說明 |

|---|---|---|---|

| 第 1 頁:形狀 | 表示插入形狀 | C (80° 菱形)、S (方形) | 常見形狀:R (圓形)、T (三角形)、D (55° 菱形)。 |

| 第 2 頁:淨空角度 | 表示邊緣間隙角度 | N (0°)、P (11°) | 0° 為負前傾,11° 為正前傾,會影響力度和穩定性。 |

| 第 3 次:容忍 | 表示尺寸精度 | M(中等)、G(精確) | 公差影響加工精度;G 適用於精加工。 |

| 第 4 個:夾鉗/斷路器 | 表示夾持類型和斷屑槽設計 | G (雙面斷屑槽)、M (單面) | Chipbreaker 會影響晶片控制;G 適用於一般用途。 |

| 第 5-6 級尺寸 | 表示刻圓直徑 (IC) | 12(12.7 公釐)、16(15.875 公釐) | 尺寸決定嵌件尺寸,必須與固定座匹配。 |

| 第 7-8 級:厚度 | 表示刀片厚度 | 04(4.76 公釐)、06(6.35 公釐) | 厚度會影響強度,根據切割深度選擇。 |

| 第 9-10 屆鼻半徑 | 表示轉角半徑 | 08 (0.8mm)、04 (0.4mm) | 小半徑用於精加工,大半徑用於粗加工。 |

| 選購:額外功能 | 塗層或特殊設計 | 製造商定義 | 請參閱製造商目錄以了解具體資訊,例如:客製化斷屑器。 |

範例CNMG 432 (相當於 ANSI CNMG 432) - C 代表 80° 菱形, N 代表 0° 間隙, M 代表中公差, G 代表斷屑槽, 4 代表 12.7mm 尺寸, 3 代表 4.76mm 厚度, 2 代表 0.8mm 刀尖半徑.客製化刀片可能包含非標準代碼,需諮詢製造商。

車削刀片識別

V.選擇硬質合金刀片時應考慮的因素

選擇刀片涉及多種因素,而工件材料是最關鍵的因素。以下是針對不同材料選擇刀片的表格:

| 工件材料 | 推薦插件功能 | 原因 | 應用範例 |

|---|---|---|---|

| 鋼材 | P 級、CVD 塗層 (TiCN、Al2O3)、負前角、珩磨邊緣、方形/80°菱形。 | 中等硬度,要求耐磨、耐熱,負前角可提高穩定性。 | 車削中碳鋼,例如 CNMG 粗加工。 |

| 鑄鐵 | K 級、Al2O3 CVD 塗層、正向/中性斜面、倒角邊緣、圓形/方形。 | 脆性大,需要切屑控制,圓形刀片耐衝擊。 | 面銑灰鑄鐵,圓形刀片。 |

| 不銹鋼 | M 級、PVD 塗層 (TiAlN)、正前角、銳利邊緣、55°/80° 菱形。 | 堅硬、黏性高,PVD 可減少摩擦。 | 精加工奧氏體不銹鋼,55°菱形。 |

| 鋁合金 | N 級、無塗層/DLC 塗層、正前角、銳利邊緣、三角形/55°菱形。 | 軟、黏,需要低摩擦力和高光澤。 | 航空鋁材表面處理, 三角形插入物. |

| 超合金/鈦 | S/H 等級、TiAlN PVD 塗層、負斜角、珩磨邊緣、方形/圓形。 | 耐熱性高,需要極高的耐磨性和耐衝擊性。 | 鎳基合金粗加工, 方形嵌件. |

| 複合材料/非鐵金屬 | 專用等級、PVD/DLC 塗層、正前方、銳利邊緣、三角形。 | 需要耐腐蝕性和低摩擦力,以避免纖維損壞。 | 加工碳纖維或銅,三角形刀片。 |

加工作業和條件的影響:

- 粗加工高切削深度(>2mm)、高進給率(>0.3mm/轉)、低轉速。需採用負前角、圓角/方角形狀、大前端半徑(>0.8mm)及化學氣相沉積塗層等堅固刀片,以承受高衝擊與高溫。 客製化硬質合金刀片透過優化斷屑設計,減少切屑纏繞並提升10%-20%效率。成型硬質合金刀片能貼合複雜工件輪廓(如齒輪加工),減少後續工序並提升加工一致性。.

- 半精加工:中等深度 (1-2mm)、中等進給 (0.2-0.3mm/轉)、中等速度。平衡強度與精度的中性前角、三角形/80°菱形、中等刀尖半徑 (0.4-0.8mm) 及多層式鍍膜。客製化刀片可調整刀刃角度,以獲得更佳的表面光潔度;成型刀片可處理特定的溝槽加工,減少振動。

- 精加工:低深度 (<1mm), 低進給 (<0.2mm/rev), 高速度.需要鋒利的刀片,如正前角、55°菱形、小刀尖半徑 (<0.4mm)、PVD/未鍍層,以達到高光亮度與精度。客製化刀片提供超小的刀尖半徑,可達到±0.01mm的精度;成型刀片適合複雜的表面加工(如模具加工),確保高精度。

- 定制硬質合金刀片的影響:客製化硬質合金刀片是針對特定的工件形狀、材料或條件而量身打造的。例如,用於超合金加工的客製化刀片可能會使用特殊的多層塗層來增強耐熱性,或是使用獨特的斷屑槽來加工複雜的表面,以減少切屑堆積。這些刀片可提高10%-30%效率、增強表面品質、減少換刀次數,但成本較高,是航空渦輪葉片等高精度或大批量加工情境的理想選擇。

- 成形硬質合金刀片的影響:成形硬質合金刀片專為特定工件輪廓(如螺紋、齒輪、溝槽)而設計,可實現單工序複雜形狀加工,減少多工序加工。例如,用於汽車齒輪成形的成形刀片可確保公差在 ±0.02mm 以內,提高 20%-40% 的效率和一致性。然而,其複雜的設計和較長的生產週期增加了成本,因此適用於重複性的大量生產。

- 其他狀況:

- 機器相容性:匹配支架(例如 ISO 標準)和電源以避免震動。

- 成本與效能:高階塗層、客製化或成型嵌入可延長使用壽命,但成本高昂;平衡投資與生產力,是高產量或精密場合的理想選擇。

VI.逐步指南:如何選擇正確的硬質合金刀片

- 步驟 1:評估加工需求,包括工件材料(例如鋼材需要 P 級)、操作類型(例如粗加工需要圓刀片)和公差要求。

- 步驟二:請參考硬質合金刀片指定圖進行初步選擇,例如,依形狀及尺寸篩選 CNMG 系列。

- 步驟三:評估硬質合金刀片的設計特性,例如:選擇TiAlN塗層用於超合金加工,或為複雜的工件選用客製/成型刀片。

- 步驟 4:請參閱製造商資料(例如:Sandvik 或 Kennametal 目錄)和測試樣品以驗證性能。

- 步驟 5:根據性能指標(如刀具壽命、表面粗糙度)進行監控和調整,例如,切換塗層或使用定制/成型刀片以減少磨損。

VII.應避免的常見錯誤

- 忽略材料相容性:使用 P 級不鏽鋼會造成過早磨損。 避免:符合 ISO 等級。

- 眺望指定代碼:錯誤的尺寸或形狀會導致不相容。 避免:仔細閱讀代碼和圖表。

- 忽略塗層或等級:缺失延長壽命,例如鋼材不使用 TiN。 避免:選擇 CVD/PVD 或客製化塗層。

- 忽略自訂/表單插入潛力:錯失複雜工件的效率。 避免:諮詢製造商以取得客製化/成型解決方案。

- 故障排除提示:崩裂(邊緣過於銳利)或邊緣積聚(塗層不匹配)等跡象;通過調整斜角或使用定制/成型嵌入件進行糾正。

VIII.總結

選擇合適的硬質合金刀片是一個有系統的過程,硬質合金刀片設計(如形狀、鍍層)、硬質合金刀片指定圖、客製化硬質合金刀片和成型硬質合金刀片是核心工具。透過評估材料、操作和性能,您可以大幅提升加工效率,而客製化和成型刀片在複雜或需求量大的情況下,更能提供獨特的優勢。請洽詢專業供應商或使用線上工具以取得量身訂做的建議,並探索「最適合鋁合金的硬質合金刀片」或「硬質合金刀片供應商」等主題以取得更深入的了解。