アルミニウム用エンドミルの究極の選択と使用ガイド

金属加工の世界では、アルミニウムはその軽量性、耐食性、多用途性により、ますます人気のある素材となっています。しかし、アルミニウムを効果的に加工するには、適切な工具と技術が必要です。これらの工具の中でも、エンドミルは、精度、効率、品質の高い結果を得るために重要な役割を果たします。この包括的なガイドでは、フルート、ヘリカルアングル、コーティング、様々なエンドミルの種類などの重要な側面を取り上げながら、アルミニウム加工におけるエンドミルの複雑な使い方を探求し、アルミニウム加工の技術をマスターするお手伝いをします。

フライスカッターの選択におけるアルミニウム合金の影響

加工するアルミニウム合金は、最適なフライスカッターを決定する上で重要な役割を果たします。異なる合金は、加工性と工具要件に影響を与える様々な特性を持っています:

鋳造アルミニウム合金(319、A356など)

- 多くの場合、研磨剤となるシリコンを含んでいる。

- シャープな切れ刃とポジティブなすくい角を持つエンドミルが必要です。

- 切り屑排出性を向上させるポリッシュ仕上げのフルートを採用。

- 錬合金に比べ、より低い切断速度を必要とする場合がある。

鍛造アルミニウム合金(6061、7075など)

- 一般に鋳造合金よりも均質で、機械加工が容易である。

- より高い切削速度と送り速度を可能にする。

- アルミニウム用に設計された標準的なエンドミル形状との相性が良い。

鍛造アルミニウム合金

- 多くの場合、粒組織が緻密であるため、切削力が増大する可能性がある。

- 強化された切れ刃や特殊コーティングを施したエンドミルが有効です。

- 熱の発生を管理するために、切削パラメータを慎重に検討する必要がある。

高ケイ素アルミニウム合金(例:390、413)

- シリコンを多く含むため研磨性が高い。

- ダイヤモンドやAlTiNなどの耐摩耗性コーティングを施したエンドミルが必要です。

- 砥粒の切り屑を処理するために、大きな切り屑排出口を持つ工具が役立ちます。

航空宇宙グレードのアルミニウム合金(2024、7075-T6など)

- 多くの場合、高い精度と表面仕上げが要求される。

- 最適化された形状のプレミアムコーティングエンドミル。

- 厳しい公差を維持するために、特殊なクーラント戦略が必要な場合がある。

エンドミルを選ぶ際には、加工するアルミニウム合金の特性を考慮すること。より軟らかく、歯肉の多い合金の場合は、エッジの蓄積を防ぐため、すくい角が大きく、フルートが研磨された工具を選びます。研磨性の高い合金の場合は、耐摩耗コーティングと堅牢な工具形状を優先します。アルミ合金の仕様と工具メーカーの推奨事項を常に参照し、フライスカッターの選択と切削パラメータを微調整して、最適な性能を得るようにしてください。

エンドミルのフルートについて

エンドミルのフルートは、切削工具の長さに沿って走る深いらせん状の溝です。この溝は、切れ刃を形成することと、切りくずを排出するための溝という2つの主な役割を果たします。アルミニウムを加工する場合、フルートの数とデザインは工具の性能に大きく影響します。

アルミニウムの場合、一般にフルートは少ない方が好ましい。 2枚刃エンドミル または 3枚刃エンドミル は、ほとんどのアルミニウム加工に最適です。フルートの数が少ないため、切り屑の溝が大きくなり、アルミニウムの加工では非常に重要です。アルミニウムは、長くて筋状の切り屑が発生しやすく、フルートに詰まりやすいため、仕上げ面が悪くなり、工具が破損する可能性があります。

2枚刃や3枚刃のエンドミルでは、切り屑の排出に十分なスペースが確保されるため、切り屑の再切削のリスクが低減され、全体的な加工効率が向上します。さらに、フルート数が少ないため、送り速度を上げることができ、アルミニウムの比較的柔らかい性質を扱う場合に有益です。

しかし、仕上げ作業や肉厚の薄いアルミニウム部品を扱う場合、アルミニウムの厚さが薄くなると、アルミニウムの厚さが薄くなることがあります。 より多くのフルート (4つ以上など)を使用した方が、より滑らかな表面仕上げが得られる場合があります。重要なのは、切りくず排出のニーズと、特定の用途に求められる表面品質のバランスをとることである。

エンドミルにおけるヘリカル角の役割

ねじ角、別名 らせん角, エンドミルの中心線と溝の先端との間の角度を指す。この角度は、アルミニウム加工時にエンドミルの切削作用、切りくず形成、および全体的な性能を決定する上で重要な役割を果たす。.

アルミニウムの加工では、一般的に高いヘリカル角が推奨されます。ヘリカル角度が35°から45°のエンドミルが、アルミニウム加工によく使用されます。角度が高いほど、いくつかの利点があります:

- よりスムーズな切削動作:高いヘリカル角により、工具が被削材に噛み込む際にスライスモーションが発生し、より滑らかな切れ味と切削抵抗の低減を実現。

- 切りくず排出性の向上切り屑の再切断を防ぎ、熱の蓄積を低減します。

- 振動の低減:切れ刃が徐々に噛み合うため、振動が最小限に抑えられ、仕上げ面の向上と工具寿命の延長につながる。

- 高い送り速度:ハイヘリックスエンドミルのスライス作用により、切削品質を犠牲にすることなく、送り速度を上げることができます。

アルミニウム用のエンドミルを選ぶ際には、プロジェクト固有の要件を考慮してください。一般的なアルミニウム加工では、40°のヘリカル角度が良い出発点となります。荒加工や柔らかいアルミニウム合金の加工では、材料除去率を上げるために、少し低い角度(35~38°)が好ましいかもしれません。仕上げ加工や、より硬いアルミニウム合金を扱う場合は、より高い角度(42~45°)にすることで、より良い仕上げ面と工具摩耗の低減を実現できます。

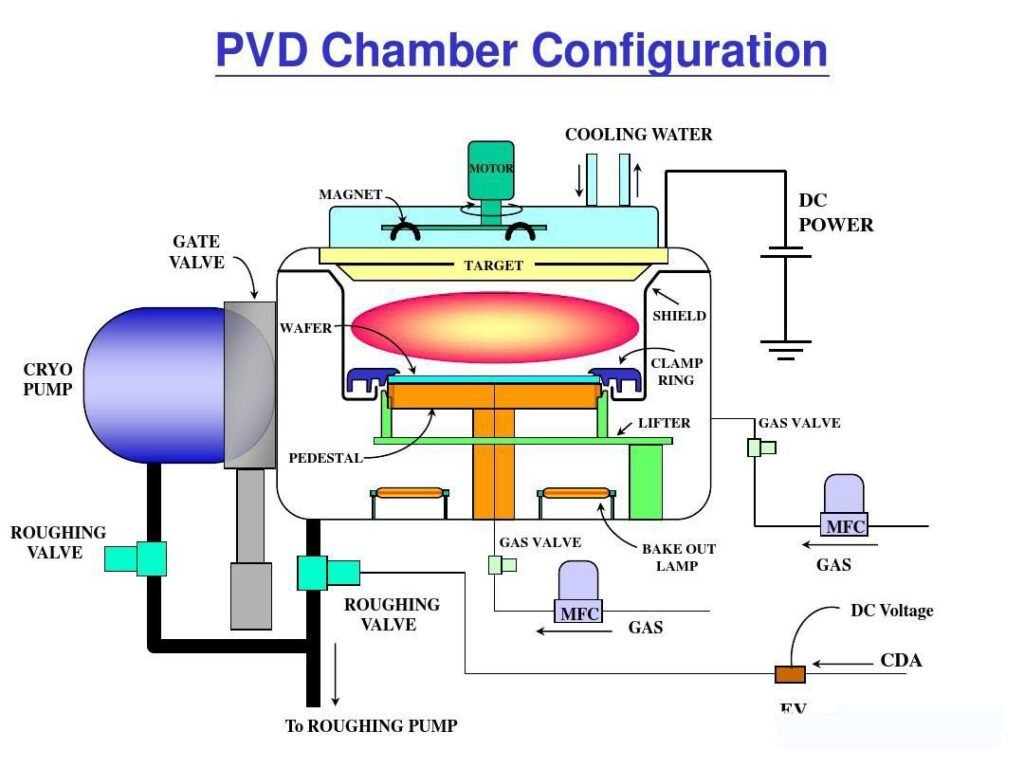

アルミニウム用エンドミルコーティング

コーティング は、アルミニウム加工におけるエンドミルの性能と寿命を向上させる上で重要な役割を果たします。コーティングされていない 超硬合金 エンドミルはアルミニウムにも使用でき、ある種のコーティングは切削効率と工具寿命を大幅に向上させる。.

アルミニウム機械加工用のコーティングを選択する際には、以下の条件を満たすものを選ぶことが重要です:

- 摩擦の低減:アルミニウムは切削工具に付着する傾向があり、ビルドアップエッジ(BUE)の形成につながる。摩擦を低減するコーティングは、この問題を防ぐのに役立つ。

- 熱放散:効果的なコーティングは、切削プロセス中の発熱を管理し、工具寿命を延ばすのに役立ちます。

- 硬度の向上:工具の表面硬度を高めるコーティングは、耐摩耗性を向上させ、鋭い切れ刃をより長く維持することができる。

アルミニウム加工に最も効果的なコーティングには、以下のようなものがある:

- 二ホウ化チタン(TiB2):このコーティングは、アルミニウムの付着に対する耐性に優れ、良好な耐摩耗性を提供します。特にアルミニウム合金の高速加工に有効。

- ダイヤモンドライクカーボン(DLC):DLCコーティングは摩擦係数が非常に低く、ビルドアップエッジ形成の可能性を低減します。また、耐摩耗性と放熱性にも優れています。

- 窒化ジルコニウム(ZrN):この金色のコーティングは潤滑性と硬度に優れ、アルミニウムやその他の非鉄金属の加工に適している。

- 窒化アルミニウムチタン(AlTiN):主に硬い材料に使用されるが、AlTiNは、特に高温用途において、特定のアルミニウム合金の加工に効果的である。

アルミニウム用のエンドミルをコーティングと非コーティングのどちらかで選択する場合は、プロジェクト固有の要件を考慮してください。一般的に、コーティングエンドミルは、特に大量加工や高速加工において、優れた性能と長い工具寿命を発揮します。しかし、非コーティングの超硬エンドミルは、小規模なプロジェクトやコストを重視する場合にも有効です。

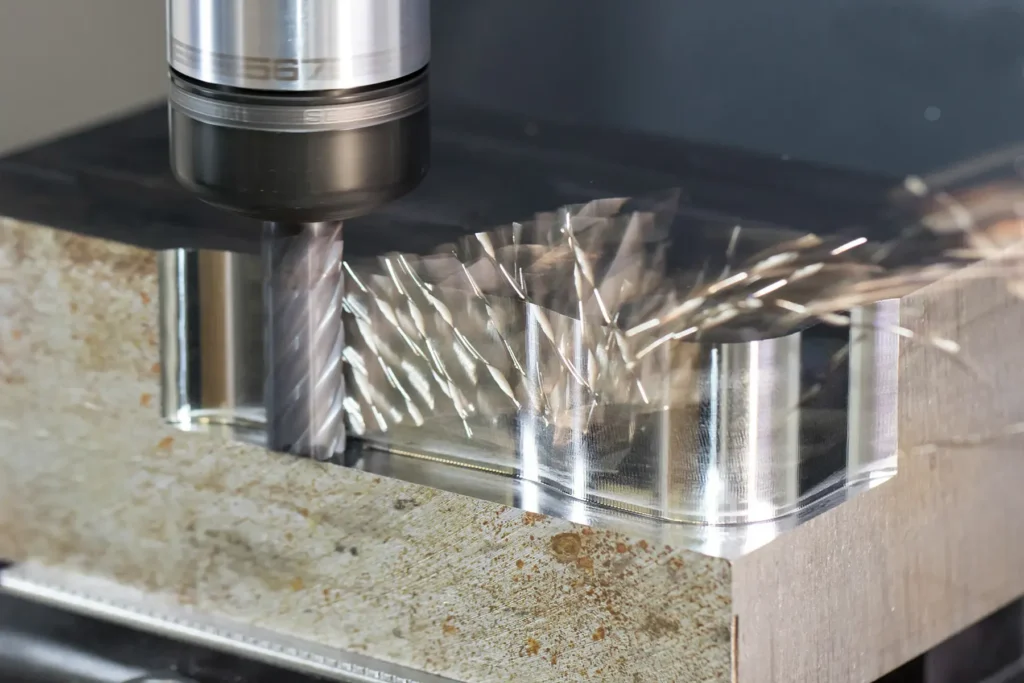

スクエアエンドミル

スクエアエンドミルフラットエンドミルとも呼ばれるこの工具は、底面が平らで切れ刃が直線状であることが特徴です。この多用途工具は、アルミニウム加工において、以下のような様々な加工に広く使用されています:

- フェースフライス加工:アルミニウムの工作物に平らな面を作る。

- スロット加工:アルミニウム部品に精密な溝や溝を切削すること。

- ポケット加工:材料を除去して凹部やポケットを作ること。

- プロファイル加工アルミニウム部品に直線または曲線のエッジを生成する。.

アルミニウム加工にスクエアエンドミルを使用する場合、以下の利点とベストプラクティスを考慮してください:

メリット

- 平らな面やシャープなコーナーの作成における汎用性

- 荒加工における効率的な材料除去

- プランジカットが可能で、ブラインドホールやポケットの作成が可能。

ベストプラクティス

- 切削抵抗を減らし、仕上げ面粗さを向上させるため、可能な限り登りフライスを使用する。

- 擦れを防ぎ、切り屑の排出を良くするために、わずかなリード角(通常1~3°)を採用する。

- 特定のアルミニウム合金とエンドミルの直径に基づいて、切削パラメータ(速度、送り、切り込み深さ)を最適化します。

- 熱の発生と切り屑の排出を管理するために、適切なクーラントの流れを確保する。

これらのガイドラインに従うことで、アルミニウム加工プロジェクトでスクエアエンドミルの性能を最大限に引き出し、高品質な結果を効率的に得ることができます。

ブルノーズエンドミル

ブルノーズエンドミルコーナーラジアスエンドミルとも呼ばれるこの工具は、エンド刃とサイド刃の間に丸みを帯びたコーナーがあるのが特徴です。この設計は、アルミニウム加工にいくつかの利点をもたらします:

- 工具強度の向上:丸みを帯びたコーナーは応力集中を軽減し、工具の欠けや破損を少なくする。

- 表面仕上げの向上:切れ刃が徐々に噛み合うことで、特に輪郭のある部品の表面が滑らかになります。

- 切りくず処理を強化:丸みを帯びたコーナーは、切りくずをより効果的に砕き、切りくずの排出性を向上させます。

ブルノーズエンドミルは、次のような用途に特に有効です。

- アルミニウム部品のプロファイリングと輪郭加工

- フィレットと角丸の作成

- 工具強度が重要な荒加工

- 3Dサーフェスの仕上げパス

アルミニウム加工にブルノーズエンドミルを使用する場合は、以下の点を考慮してください。

- 用途に応じて適切なコーナー半径をお選びください。半径が小さいほど精密なコーナーが得られ、半径が大きいほど工具の強度が増します。

- 特に特定の寸法に加工する場合は、コーナRを考慮してツールパスを調整してください。

- 切削抵抗を減らし、仕上げ面粗さを向上させるために、クライムフライスを使用する。

- 特定のアルミニウム合金とコーナRのサイズに基づいて、切削パラメータを最適化します。

ブルノーズエンドミルの長所を活用することで、様々なアルミニウム加工用途で、加工面の品質と工具寿命のバランスを取りながら、優れた結果を得ることができます。

ボールエンドミル

ボールエンドミル半球状の刃先が特徴で、アルミニウムの複雑な3次元形状や輪郭面の加工に不可欠な工具である。

この多用途カッターは、次のような用途に優れている。

- 3Dプロファイリングと彫刻

- ポケットや空洞の底を丸くする

- 曲面の仕上げ作業

- アルミニウム部品への彫刻および装飾加工

ボールエンドミルの球面切削形状には、次のような利点があります。

- 真下を含む様々な角度での加工能力

- 異なる表面角度間のスムーズな移行

- 複雑な形状を加工する際のガウジングのリスクを低減

アルミニウム加工でボールエンドミルを使用して最適な結果を得るには、以下のテクニックを考慮してください。

- 工具とワーク間の一貫したかみ合いを維持する3Dツールパスストラテジーを実装します。

- 仕上げ面粗さを向上させ、工具のたわみを減らすには、ステップオーバーを小さくします。

- 送り速度は、切り込み深さによって異なる有効切削直径に基づいて調整する。

- 切削速度がゼロに近づくような工具中心での切削を避けるため、傾斜角度を採用する。

- 特に深いキャビティでは、発熱と切り屑の排出を管理するために、十分なクーラント流量を確保すること。

ボールエンドミルを使いこなすことで、アルミニウム加工の新たな可能性を引き出し、複雑で高品質な3Dパーツやサーフェスを作成することができます。

アルミプロジェクトに適したエンドミルの選択

アルミニウム加工プロジェクトに適切なエンドミルを選択するには、いくつかの要素を考慮する必要があります。

- ワークの形状:ワークの複雑さと特徴により、スクエア、ブルノーズ、ボールエンドミルのいずれかを選択します。

- 材料特性:異なるアルミニウム合金は、最適な性能を得るために特定の切削工具特性を必要とする場合があります。

- 表面仕上げの要件:ご希望の表面品質は、フルート数、ヘリカル角度、エンドミルの種類の選択に影響します。

- 生産量:生産量が多い場合、工具寿命の延長を目的としたプレミアムコーティングエンドミルへの投資が正当化される場合があります。

- 機械の能力:選択したエンドミルが、お使いの機械のスピードとパワーの仕様に適合していることを確認してください。

- 予算の制約:ツールの初期費用と、期待される性能および寿命とのバランスをとる。

用途に合わせたエンドミル

- スクエアエンドミルは、一般的なフライス加工、溝加工、平面加工に使用します。

- 特にプロファイリング加工で、強度と仕上げ面精度を優先する場合は、ブルノーズエンドミルをお選びください。

- 3D輪郭加工、彫刻、曲面の仕上げにボールエンドミルをお選びください。

これらの要素を慎重に検討し、各エンドミルの長所を理解することで、アルミニウム加工プロジェクトに最適な工具を選択し、性能と費用対効果の両方を最適化することができます。

アルミニウムへのエンドミル使用のベストプラクティス

アルミニウムにエンドミルを使用する際に最良の結果を得るには、以下のベストプラクティスに従ってください:

適切な速度と送り:

- アルミニウムの被削性を活かすために、高い切削速度(SFM)を使用する。

- 生産性を維持し、揉まれないようにするため、高い給餌率を採用する。

- 特定のエンドミルと作業に基づいて、切り込み深さと切り込み幅を調整します。

クーラントと潤滑技術

- 熱を管理し、切り屑の排出を助けるために、適切なクーラント流量を使用する。

- ミストクーラントシステムは、視認性と切り屑処理を向上させる。

- 特定の作業には、最小量潤滑(MQL)が効果的である。

工具寿命とワーク品質の維持

- 定期的な工具の点検と交換スケジュールを実施する。

- 切削抵抗を減らし、仕上げ面粗さを向上させるため、可能な限り登りフライスを使用する。

- 振動を最小限に抑え、精度を維持するために、ワークピースを適切に固定すること。

- ツールパスを最適化することで、工具のかみ合いを一定に保ち、急激な負荷の変化を回避します。

これらのベストプラクティスを遵守することで、エンドミルの性能を最大限に引き出し、工具寿命を延ばし、高品質のアルミニウム部品を安定して生産することができます。

結論

アルミニウム加工にエンドミルを使いこなすには、工具形状を理解し、それぞれの用途に適した工具を選択し、効果的な加工戦略を実行することです。フルート、ヘリカルアングル、コーティング、エンドミルの種類などの要素を考慮することで、効率、品質、費用対効果の面でアルミニウム加工プロセスを最適化することができます。

機械加工の分野は常に進化しており、新しい工具、コーティング、技術が定期的に開発されています。エンドミル技術やアルミニウム加工における最新の進歩について常に情報を入手し、常にスキルと成果を向上させましょう。

さまざまなエンドミル構成や加工パラメータを試して、特定のアルミニウム加工プロジェクトに最適なソリューションを見つけましょう。知識、経験、革新への意欲を組み合わせることで、アルミニウム加工で優れた結果を得ることができます。

アルミ用フルートエンドミル?

ほとんどのアルミニウム加工では、2枚刃または3枚刃のエンドミルを使用します。切屑排出性、切削効率、仕上げ面のバランスが最も優れています。2枚刃エンドミルは、特に荒加工と高材料除去加工に適しており、3枚刃エンドミルは、荒加工と仕上げ加工の両方を効果的に処理できます。

4枚刃エンドミルは、仕上げ加工やより剛性の高いセットアップに使用できますが、切りくず排出に注意が必要です。1枚刃エンドミルは、特定の高速荒加工に適した特殊工具です。

アルミニウムに最適なエンドミルとは?

アルミニウム用エンドミルを選ぶ際は、切り屑の排出と切削性能を確保するため、2~3枚刃の超硬工具を選ぶこと。ねじれ角は35°から45°が理想的で、40°が万能です。ほとんどの用途では、スクエアエンドミルが汎用性があり、特定のプロファイリングや3D輪郭加工には、ブルノーズやボールエンドミルが適しています。窒化ジルコニウム (ZrN) や二ホウ化チタン (TiB2) などのコーティングを施すと、摩擦が減り、工具寿命が延びます。エンドミルは、シャープな切れ刃、ポジティブなすくい角、アルミニウムの長い切りくずを形成する傾向に対応するための大きな切りくず溝が必要です。一般的な用途であれば、3枚刃の超硬エンドミルで、ねじれ角40°、ZrNコーティング、加工に適した直径(一般的には3/8″または1/2″)が最適です。最終的な選択をする際には、特定のアルミニウム合金、加工の種類、希望する仕上げ面、機械の能力を常に考慮してください。

アルミニウム用エンドミルの種類?

アルミニウムの加工に理想的なエンドミルは、一般的に2~3枚刃の超硬工具で、高いねじれ角(35~45°)と鋭い切れ刃が特徴です。スクエアエンドミルは汎用性が高く、ブルノーズエンドミルは強度と仕上げ面に優れ、プロファイル加工に適しています。40°のねじれ角を持つ3枚刃の超硬スクエアエンドミルは、ほとんどのアルミニウム用途に最適な万能工具です。性能と工具寿命を向上させるために、窒化ジルコニウム(ZrN)や二ホウ化チタン(TiB2)などのコーティングを検討してください。エンドミルは、切り屑を効率的に排出するために、ポジティブすくい角と大きな切り屑排出溝を備えている必要があります。荒加工には2枚刃、仕上げ加工には3枚刃が適しています。最終的には、特定のアルミニウム合金、加工作業(荒加工、仕上げ加工、溝加工など)、希望する仕上げ面、機械の能力などの要因によって、特定のタイプのエンドミルを選択することになります。

アルミニウム用のエンドミルは木材にも使えますか?

アルミニウム用に設計されたエンドミルは木材にも使用できますが、必ずしも理想的な選択とは限りません。アルミ製エンドミルは木材を効果的に切削できますが、金属の特性に最適化されているため、木工に最適な結果が得られない場合があります。アルミ製エンドミルの典型的な高い螺旋角と少ないフルートは、木材には有効で、きれいな切削ができる可能性があります。しかし、木材専用のエンドミルは、木材の繊維質に対応し、切り裂きを防ぐために、すくい角やチップブレーカ設計を高くするなど、形状が異なることがよくあります。また、研磨性の高い木材や人工木材製品に使用すると、アルミ製エンドミルの摩耗が速くなる場合があります。さらに、アルミニウムに最適な切削速度と送りは、通常、木材のそれよりもはるかに高いため、大幅な調整が必要になります。木材にアルミ製エンドミルを使用することは可能ですが、最良の結果を得るため、また工具を長持ちさせるためには、主に木材を扱う場合は、木工用に特別に設計されたエンドミルを使用することをお勧めします。

素晴らしい記事アルミニウムは実に魅力的で用途の広い金属です。その軽量性、耐食性、リサイクル性により、建設、輸送、包装などの産業で最良の選択肢となっています。特に、持続可能性への取り組みに貢献している点を高く評価しています。今後、アルミニウムの用途や革新的技術についてもっと読むのを楽しみにしています!