はじめに

超硬合金は単一の材料ではなく、特性を調整できる複合材料の一種である。核となるコンセプトは、硬い耐火性金属炭化物相(炭化タングステンなど)を骨格として使用し、それをより延性のある金属バインダー(コバルトなど)で「固める」ことで、極めて高い硬度と十分な靭性を併せ持つエンジニアリング材料を作り出すというものである。この材料系の中で、超硬ロッドは最も主要かつ基本的な半製品であり、さまざまな高性能精密工具の製造の出発点となっている。

超硬合金の歴史は1923年のドイツに遡り、ダイヤモンドに次ぐ硬度を持つ最初の炭化タングステン-コバルト合金の発明は、新しい時代の幕開けとなった。しかし、この初期の合金は、鋼材を切断する際の性能は低かった。この問題が解決されたのは1929年になってからで、炭化チタンなど他の炭化物を組成に加えることで用途が大幅に広がった。この開発は現代の製造業に革命をもたらし、加工速度を数百倍から数千倍に向上させ、さまざまな難削材の効率的な切断を可能にした。その結果、多くの分野で従来の高速度鋼(HSS)や炭素工具鋼に取って代わった。

本レポートは、超硬棒の基礎的な材料科学、中核的な製造プロセス、分類と標準化システム、主要な産業用途、および将来の技術開発の最先端動向を網羅し、学際的かつ詳細な分析を提供することを目的としています。技術者、材料科学者、関連産業の技術者を対象とし、包括的で徹底した技術的な参考資料となるよう努めています。

第1節 超硬合金の材料科学

1.1 中核成分:ハード・フェーズとバインダー・フェーズ

超硬合金の巨視的な特性は、その微視的な2相構造、すなわち硬さをもたらす硬質相骨格と、靭性をもたらす金属結合相マトリックスによって決定される。

炭化タングステン(WC)骨格(α相)

炭化タングステンは、超硬合金の最も重要な成分であり、通常、全重量の70%から97%を占めています。タングステンカーバイドは、非常に高い硬度(ダイヤモンドに次ぐモース硬度約9~9.5)、2000℃を超える高い融点、優れた耐摩耗性といった、超硬合金の特徴的な物理的特性を備えています。製造プロセスにおいて、炭化タングステン粉末の粒径は、サブミクロン(0.2~0.5 µm)、細粒(0.5~0.8 µm)から粗粒(最大10 µm)に至るまで、重要な制御変数である。

コバルト(Co)バインダー(β相)

コバルトは最も広く使用されているバインダー金属で、その含有量は通常3%から27%です。コバルトはセメントのような役割を果たし、硬いが脆い炭化タングステン粒子を強固に結合します。コバルトの主な役割は、材料に必要な靭性(破壊に対する抵抗力)と横方向の破断強度を与えることです。その後の焼結工程で、コバルトは溶融して液相となり、炭化タングステン粒子を完全に濡らし包み込みます。冷却されると、コバルトは連続した金属マトリックスを形成し、緻密な複合材料構造を作り出します。

硬さと靭性のパラダイム

硬度と靭性の関係は、超硬合金の鋼種を設計す る際の中心的な原則である。この2つの特性の間には、制御可能な逆相関があります。炭化タングステンの粒径とコバルトの含有量という2つの重要な変数を調整することで、エンジニアは特定の作業条件に合わせて材料の特性を正確に調整することができます。

- より高い硬度を求めて:これは、コバルト含有量を減らし、炭化タングステンの粒径を小さくすることで達成されます。コバルト含有量が低いほど、硬質相の体積分率が高くなり、炭化タングステン粒子間の接触が緊密になるため、材料の耐摩耗性が最大限に高まります。ホール・ペッチ効果により)結晶粒を細かくすることで、硬度も大幅に向上します。このような材料は、高摩耗、高精度の仕上げ用途に適しています。

- より高いタフネスの追求:これは、コバルト含有量を増やし、より粗い炭化タングステン粒を使用することで達成される。コバルト含有量が高いほど、より厚く、より連続的な結合相ネットワークを形成し、衝撃エネルギーをより効果的に吸収し、亀裂の伝播を抑制することができます。これらの材料は、断続切削、高負荷条件、または振動が存在する荒加工や採掘用途に適しています。

数百種類もの超硬材種が市場に出回っている理由は、このような精密な制御能力にある。各材種は、焼入れ鋼の仕上げ加工における研磨摩耗やステンレス鋼の粗加工における衝撃破壊など、特定の破壊モードに対応するように設計されています。

1.2 合金と添加剤:特定の用途のために性能を調整する

基本的なWC-Co系は優れた性能を発揮するが、より厳しく複雑な使用条件に対応するため、他の合金元素が導入されている。

立方晶炭化物(γ相)

この問題を解決するため、研究者は、炭化チタン(TiC)、炭化タンタル(TaC)、炭化ニオブ(NbC)などの立方晶構造の炭化物を組成に加えた。γ相の存在は、材料の高温硬度(または「高温硬度」)と耐酸化性を著しく向上させ、クレーター摩耗を効果的に抑制する。この開発は、超硬合金の歴史において画期的な出来事であった。この開発は、超硬合金の歴史において画期的な出来事であった。単なる性能向上ではなく、材料の相組成の根本的な変化により、重要な用途のボトルネックを克服することに成功し、超硬合金の広大な鉄鋼加工市場を切り開いたのである。

穀物成長抑制剤

高温焼結プロセスでは、炭化バナジウム(VC)や炭化クロム(Cr3C2)が微量添加されることが多く、炭化タングステン粒の過度な成長を防ぐことで、硬度や強度の低下につながります。これらの添加剤は、炭化タングステンの粒界を効果的に固定し、粒界の移動を妨げて、最終的な材料が所望の微細で均一な微細構造を達成することを保証します。

代替バインダー・システム

バインダーとしてはコバルトが主流であるが、コスト、戦略的資源の確保、労働衛生上の懸念などの要因から、代替バインダーの研究は絶えることがない。例えば、ニッケル(Ni)、鉄(Fe)、およびそれらの合金(Co-Ni、Fe-Niなど)も、材料の耐食性、磁気特性、またはその他の特定の特性を調整するために結合相として使用されている。

1.3 微細構造と機械的特性への影響

超硬合金の最終的な性能は、その微細構造によって決まる。理想的な構造は、強靭なβ相(Co)マトリックス中に均一に分布した硬いα相(WC)粒子からなり、必要に応じてγ相が存在する。材料の品質は、結合相分布の均一性と炭化タングステン粒子の凝集がないことに依存する。

製造中の工程管理は極めて重要である。気孔のような欠陥は厳密に避けなければならず、システム内の炭素含有量は正確に制御されなければならない。炭素含有量が低すぎると脆いη相(W-Co複合炭化物)が形成され、炭素含有量が高すぎると遊離黒鉛が析出する。どちらの条件も、材料の機械的特性を著しく劣化させる。

超硬合金の主な性能指標には次のようなものがある:

- 硬度:通常、ロックウェル硬さAスケール(HRA)またはビッカース硬さ(HV)を用いて測定される。

- 強さ:通常、横方向破壊強度(TRS)で特徴付けられ、これは曲げ荷重下での材料の破壊抵抗能力を反映する。

- 破壊靭性(KIC):亀裂の進展に対する材料の抵抗力の尺度。

- 熱安定性:超硬合金の際立った利点は、高温でも高い硬度を維持できることです。500℃でもその性能はほとんど変わらず、1000℃でも高速度鋼をはるかに凌ぎ、高速切削を実現できる根本的な理由となっている。

第2節 粉末冶金製造プロセス

超硬合金はその独特な特性から、従来の溶解鋳造法では製造できない。その代わりに、粉末冶金プロセスを使って製造しなければならない。この工程ルートは単なる成形方法ではなく、材料の最終的な微細構造と性能を決定する重要な段階である。全工程において、極めて高い精度と厳格な管理が要求される。

2.1 原材料の準備と混合

そのプロセスは、炭化タングステン、コバルト、その他必要な炭化物や添加物を含む、高純度の微細な原料粉末から始まります。原料粉末の粒径は、通常1~2マイクロメートル、あるいはさらに微細なサブミクロン・レベルである。各種粉末は、特定のグレードの配合に従って正確に計量され、湿式ボールミルに加えられる。湿式粉砕には通常、アルコールまたは他の有機媒体が加えられ、成分が十分に混合され、さらに精製されるようにし、混合中に粉体が酸化するのを防ぐ。

2.2 粉砕、乾燥、顆粒化

ボールミルで長時間粉砕することで、原料の微細な均一性が確保される。湿式粉砕から得られたスラリーは、粉砕媒体を除去するために乾燥され、均一な複合粉末が得られる。その後、パラフィンワックスやポリエチレングリコール(PEG)などの有機成形剤を粉末に添加する。成形剤の目的は、その後のプレス段階で粉末粒子に潤滑性を与え、プレスされた「グリーンコンパクト」に一定レベルの強度(「グリーン強度」と呼ばれる)を与えて取り扱いを容易にすることである。成形剤と混合された粉末は、多くの場合、噴霧乾燥によって処理され、流動性の良い球状顆粒となり、自動プレスが容易になる。

2.3 プレスと成形

調製された混合物は高精度の金型に入れられ、プレス機で高圧をかけられ、「グリーン・コンパクト」と呼ばれるあらかじめ成形されたブランクが形成される。成形 超硬棒冷間等方圧加圧法が一般的である。複雑な内部冷却孔(ヘリカル孔など)を持つロッドには、押出成形や金属射出成形(MIM)など、より高度な工程が採用されることもある。この段階では、圧粉体は多孔質で強度も低いが、すでに最終製品の基本的な形状を備えている。

2.4 焼結:プロセスの核心

焼結は全工程の中で最も重要な工程である。グリーンコンパクトは真空焼結炉または制御雰囲気炉に入れられ、1300℃~1600℃に加熱される。

- 液相焼結:この温度は炭化タングステンの融点よりかなり低いが、コバルト・バインダーの融点より高い。温度が共晶点を超えると、コバルトは溶けて液相になる。毛細管力の作用により、液体コバルトは急速に炭化タングステン粒子間の隙間に入り込み、粒子同士を引き寄せ、すべての気孔を満たします。

- 高密度化と収縮:気孔がなくなると、本体は、通常50%程度の、予測可能な著しい体積収縮を起こす。つまり、金型設計はこの収縮を正確に考慮しなければなりません。焼結の過程で、成形体は完全に緻密な無孔の固体に変化します。

焼結工程における温度、時間、加熱速度、真空度、雰囲気制御は、最終製品の性能に決定的な影響を与えます。わずかでもずれがあれば、前述の脱炭・浸炭現象につながったり、気孔のような欠陥が生じたりする。したがって、最終製品の品質は、原料そのものよりも、この複雑な多段階プロセスを正確に制御するメーカーの能力にかかっています。超硬合金製造業における核となる技術的知識と競争上の優位性は、ここにあります。

2.5 焼結後の処理

焼結されたロッドは非常に硬く、その後の寸法仕上げはダイヤモンドホイールによる研削で行わなければならない。最後に、寸法精度、外観不良、密度、硬度、磁気飽和度、その他一連の性能試験を含む厳しい品質検査を受け、製品が技術仕様に適合していることを確認する。

第3節 超硬棒の分類と標準化

超硬ロッドの分類システムは複雑かつ精密で、川下の工具メーカーの多様なニーズに応えるように設計されている。分類は主に国家規格、メーカー等級、幾何学的形状、表面仕上げに基づいている。

3.1 規格とグレード

超硬合金には(金属切削用途を除き)統一された分類システムはないが、多くの国や地域が独自の規格を策定している。例えば、中国のGB/T 18376.1-2008規格は、超硬切削工具の等級を規定している。しかし実際には、大手メーカーがハイペリオンのK10F材種やGESACのGU25UF材種など、独自の材種体系を使用するのが一般的である。これらの材種コードには、化学組成、粒度、性能特性、推奨用途分野など、材料に関する詳細情報が含まれている。

3.2 幾何学と機能による分類

これは、最終的な工具の設計と製造効率に直接関係するため、工具設計者にとって最も実用的な分類である。

- ソリッドロッド クーラントホール付きロッド:ソリッド丸棒(コード:BR)は最も基本的なタイプである。 内部クーラントチャンネル付きロッド クーラントを切れ刃部分に直接供給するためです。これにより、切屑を効果的に冷却、潤滑、洗い流し、工具寿命を大幅に延ばし、加工効率を向上させます。

- クーラントホール形状:冷却孔の設計は多様で、中央の直線孔1つ(コード:GA)、直線孔2つ(GB)、ヘリカル孔2つ(GD)、ヘリカル孔3つ(GE)などがある。ヘリカル孔の螺旋角度(例えば30°や40°)も重要なパラメーターである。製造はより複雑ですが、ドリルのような回転工具の切屑排出にはヘリカル穴の方が優れています。

- エンド・ジオメトリー:工具メーカーの研削作業を軽減するため、ロッドサプライヤーは特定の端部形状を持つ製品を提供することができます。一般的な例としては、面取り端(コード:2)、ボールノーズ端(BQ)、テーパー端(BZ)などがあります。

3.3 グレードと仕上げによる分類

- メーカーグレード:前述したように、これらの独自コードは、材料の性能と適用範囲を区別する鍵となる。例えば、ある材種は焼き入れ鋼の加工用に設計され、別の材種はアルミニウム合金の加工に適しているといった具合です。

- 表面仕上げ:ロッドは加工状態によって等級分けされる。これは、その後の加工代や加工精度に直接影響する。一般的なコードには、H0(未研磨)、H1(半研磨)、H2(公差h6まで研磨)、H7(公差h5まで研磨)がある。工具メーカーは、装置の精度と最終製品の要件に基づいて、適切な仕上げレベルを選択します。

下の表は、超硬棒の一般的な分類コードをまとめたもので、エンジニアや購買担当者がメーカーの製品カタログを解読する際の実用的な参考資料となります。

表 3.1:超硬ロッド分類コード 参照

| カテゴリー | コード | 説明 |

| 製品形態 | ブートレコード | ソリッドロッド |

| 遺伝的アルゴリズム | 中央クーラントホール付きロッド | |

| GB | ストレートクーラントホール2個付きロッド | |

| GD | 2つのヘリカルクーラントホール付きロッド | |

| BQ | ボールノーズ・エンドミル・ブランクス | |

| BZ | テーパー付きロッド | |

| 研磨状態 | H0 | アンダーグラウンド |

| H1 | セミ・ファイン・グラウンド | |

| H2 | グラウンド h6 | |

| H7 | グラウンド h5 | |

| 終了特集 | 1 | 面取りなし |

| 2 | 面取り | |

| 3 | スロット | |

| 4 | テーパーエンド |

第4節 現代の産業における性能と応用

超硬合金の卓越した性能により、超硬合金は現代産業において欠かすことのできない重要な材料となっており、従来の工具材料と比較した場合、その利点はさらに明らかなものとなっている。

4.1 性能の比較:超硬合金と高速度鋼の比較

- パフォーマンス指標:高速度鋼に比べ、超硬合金はいくつかの中核的性能において圧倒的な優位性を持っています。より硬く、耐摩耗性に優れ、耐熱性に優れている。この優れた熱間硬度により、超硬工具は高速切削時に発生する高い局所温度(最高800~1000℃)でも切れ刃の鋭さと強度を維持することができる。そのため、ほとんどの用途において、超硬工具の切削速度はハイス工具の数倍になり、生産効率の飛躍的向上と工具寿命の延長につながる。

- 費用対効果と適用シナリオ:超硬工具の初期購入コストは、ハイス工具よりもかなり高いが、大規模で安定した生産条件下では、その経済性はむしろ優れている。加工パラメーターが高いほど、1個あたりの加工時間が短くなり、寿命が長いほど工具交換のためのダウンタイムが短くなるため、1個あたりの製造コスト全体が削減される。しかし、少量生産、工作機械の剛性が十分でない場合や不安定な状況、極めて鋭利な切れ刃を必要とする特殊な加工では、靭性に優れ安価なハイスの方が経済的な選択肢であることに変わりはない。

4.2 主な産業用途

原料としての超硬棒は、国民経済のすべての柱となる産業で最終的な用途を見出す。

- 切削工具:超硬合金の主な用途分野である。ロッドは次のように加工される。 ソリッドエンドミル一般的な鋼や鋳鉄から非鉄金属、プラスチック、複合材料、グラファイト、ガラスに至るまで、ほとんどすべてのエンジニアリング材料の切削に使用されるドリル、リーマ、タップ、その他の種類の回転工具。

- 航空宇宙:この分野では、チタン合金やニッケル基超合金(インコネルなど)のような難削材が広く使用されている。これらの材料は、高温強度と耐食性に優れているが、機械加工には大きな課題もある。タービンディスク、航空機エンジン用ブレード、航空機用構造部品などの重要な部品を製造するために、これらの材料を効果的かつ経済的に加工できるのは、高性能の超硬工具(多くの場合、特定の材種と高度なコーティングが必要)だけです。16 この観点から、超硬合金は単なる工具材料の改良ではなく、"実現技術 "である。高性能超硬合金の開発なくして、現代の航空宇宙産業におけるこれらの先端材料の広範な応用は想像を絶するものであり、この分野全体の技術進歩を直接的に推進するものである。

- 自動車製造:自動車産業は高効率、高精度、大量生産のモデルであり、まさに超硬工具が得意とするところです。エンジンブロック、クランクシャフト、トランスミッションギアの機械加工から、シャーシ部品の冷間鍛造や熱間鍛造、ボディパネルのプレス加工まで、超硬工具、金型、治具はいたるところにあります。

- 金型製造:超硬合金は圧縮強度が高く、耐摩耗性に優れているため、様々な長寿命金型の製造に最適な材料です。絞り、プレス、冷間圧造用の金型、粉末成形用の粉末冶金用金型、プラスチック製品を大量生産するための高精度射出成形用金型などです。

- 鉱業、建設、エネルギー:これらの分野では、超硬合金の靭性と耐摩耗性が十分に発揮されています。鉱業、トンネル掘削、岩盤掘削、石油・ガス探査用の各種ドリルビットやカッティングピックに使用されている。

セクション5:高度表面工学:コーティングの役割

超硬合金の基材が工具の基本的な強度と靭性を提供する一方で、わずか数マイクロメートルの厚さ(1~20μm)の表面コーティングによって、工具の性能を新たなレベルに引き上げることができる。コーティング技術は、現代の高性能切削工具に不可欠な要素です。

5.1 コーティングの必要性

A コーティングフォーム は、工具表面に強力な機能バリアを形成する。切削熱を効果的に遮断し、摩擦係数を低減し、基材よりも硬く化学的に安定した加工面を提供することで、高温下での摩耗や化学拡散に耐えることができる。その結果、工具寿命が大幅に延び(通常1.5~3倍、あるいはそれ以上)、切削速度と送り速度を上げることができるため、生産効率がさらに向上する。

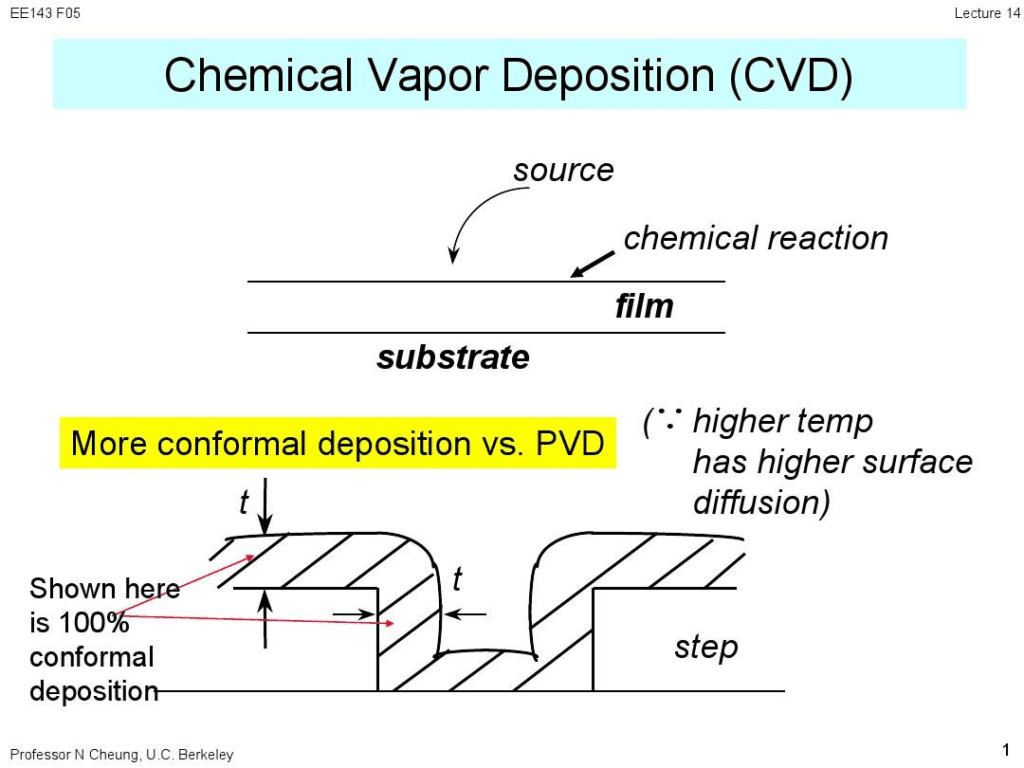

5.2 化学気相成長法(CVD)

- プロセス:高温プロセス(通常800~1000℃)で、ガス状の反応物が真空または特定の雰囲気中で化学反応を起こし、工具表面に緻密な化合物皮膜を形成・堆積させる。

- 特徴:CVDコーティングは一般的に厚く(5~20μm)、基材との密着性が強く、非常に高い耐摩耗性を持つ。一般的なCVDコーティング材料には、炭化チタン(TiC)、炭窒化チタン(TiCN)、酸化アルミニウム(Al2O3)などがあります。20 欠点は、高温プロセスが基材の靭性をわずかに低下させ、刃先のわずかな鈍化を引き起こす可能性があることで、極端な切れ味を必要とする工具には適さない。

- アプリケーション:CVDコーティングは、鋼鉄や鋳鉄の荒加工や中仕上げ旋盤加工、ドリル加工など、耐摩耗性が重視される用途に最適です。

5.3 物理蒸着(PVD)

- プロセス:低温真空プロセス(通常200~600℃)で、ターゲット材料を物理的手段(スパッタリングやアーク蒸発など)で気化させ、工具表面に凝縮させて膜を形成する。

- 特徴:PVDコーティングは薄く(1~5 µm)、表面が滑らかで、内部応力が低い。プロセス温度が低いため、超硬基材の靭性と切れ刃の本来の鋭さを維持します。PVD技術は、高速度鋼を含む、より幅広い基材に適用可能です。

- アプリケーション:PVDコーティングは、フライス加工、ドリル加工、ねじ切り加工、仕上げ加工など、シャープなエッジと高い靭性が要求される用途に最適です。ステンレス鋼やアルミニウム合金のような付着しやすい材料を加工する場合に特に優れた性能を発揮し、エッジの形成を効果的に抑制します。

5.4 現代のコーティング材料と構造

- 先進窒化物コーティング:現代のコーティング技術は、初期の窒化チタン(TiN)よりもはるかに進歩している。窒化チタン・アルミニウム(TiAlN)、窒化アルミニウム・チタン(AlTiN)、窒化アルミニウム・クロム(AlCrN)に代表される新世代のコーティングは、その優れた高温硬度と高温耐酸化性により主流となっている。これらのコーティングに含まれるアルミニウムは、高温で工具表面に酸化アルミニウム(Al2O3)の緻密な保護層を形成し、工具のさらなる酸化を効果的に防止する。これは、高速ドライ切削を実現する鍵である。

- 高度な構造設計:現代のコーティングはもはや単純な単層構造ではなく、多層、ナノ層、グラデーション、ナノコンポジットといった複雑な構造へと進化している。これらの高度な構造設計は、クラックの伝播を効果的に偏向させ、コーティングの内部応力を管理し、異なる材料の利点を組み合わせることができる。例えば、高硬度の耐摩耗層を高靭性の結合層の上に配置することで、全体として最適な性能を得ることができる。

- ダイヤモンド・コーティング:比類のない硬度を持つ特殊なCVDコーティングです。グラファイト、炭素繊維強化プラスチック(CFRP)、高ケイ素アルミニウム合金、セラミックスなど、研磨性の高い非金属や非鉄材料の加工に特に使用されます。

現代の高性能切削工具の設計思想は、「サーフェスシステムエンジニアリング」のコンセプトへと進化している。それはもはや単一の材料ではなく、3つの部分からなる精密システムです。 基板 芯の強さとタフネスを提供する コーティング 耐摩耗性、潤滑性、遮熱性を提供するもので、具体的には、以下のようなものである。 エッジ準備 (ホーニング、ポリッシング、ブラッシングなど)微細加工によって達成される。特定の用途で究極の性能を発揮するためには、これら3つの要素が相乗効果を発揮し、完璧にマッチするように設計されなければなりません。工具メーカーが基材、コーティング技術、刃先処理プロセスの研究開発に多額の投資を行っている理由はここにある。これは、現代の工具技術の複雑さと高付加価値を反映した、総合的な設計哲学です。

表5.1:PVDとCVDコーティング技術の比較分析

| 特徴 | CVD(化学気相成長法) | PVD(物理蒸着) |

| プロセス温度 | 高温 (800 - 1000°C) | 低 (200 - 600°C) |

| コーティングの厚さ | より厚い (5 - 20 µm) | より薄い (1 - 5 µm) |

| 硬度 | 極めて高い耐摩耗性 | 高く滑らかな表面 |

| 基板靭性保持 | いくつかの影響 | 影響は軽微、ほぼ維持 |

| エッジの鋭さ | わずかなくすみ | オリジナルのシャープネスを維持 |

| 代表的なコーティング材料 | TiC、TiCN、Al2O3 | TiN、TiCN、TiAlN、AlTiN、AlCrN |

| 主な用途 | 鋼鉄、鋳鉄の旋削、穴あけ(特に荒加工) | フライス加工、ドリル加工、ねじ切り加工、仕上げ加工;ステンレス鋼、超合金、アルミニウム合金の機械加工 |

| メリット | 優れた耐摩耗性、強力な接着性、厚いコーティング | シャープなエッジ、良好な基板特性保持、高い表面仕上げ、低摩擦係数 |

| デメリット | プロセス温度が高く、エッジがくすむ。 | コーティングが比較的薄いため、極端な摩耗条件下ではCVDよりも寿命が短くなる可能性がある。 |

第6節 超硬合金技術の将来展望

100年の歴史を持つ成熟産業として、超硬合金の技術は一連の破壊的な圧力と機会に直面している。超硬合金の将来的な発展は、もはや緩慢で直線的な進化ではなく、複数の力によって推進される重大な変革になるだろう。

6.1 材料科学のフロンティアを広げる:ナノ結晶超硬合金

より微細な粒径の追求は、超硬合金をナノスケール(粒径<100nm)へと押し進めつつある。ホール-ペッチの関係によれば、結晶粒が小さいほど粒界が多くなり、転位の移動をより効果的に妨げることができるため、従来の微細結晶粒の材料よりも高い硬度と耐摩耗性が得られる。ナノ結晶超硬合金は、超精密加工、微細加工、高硬度材料の切削などの最先端分野で優れた性能を発揮することが期待される。

6.2 バインダー技術の革新:コバルト代替物の探求

戦略的資源としてのコバルトの価格変動とサプライチェーン・リスク、コバルト粉塵の労働衛生と環境への影響に関する国際的規制の厳格化などである。

- 代替バインダー:現在の研究は、主にニッケル(Ni)、鉄(Fe)、およびそれらの合金(Fe-Ni、Co-Ni-Feなど)をベースとするバインダー系に焦点を当てている。さらに、極端な高温用途の要求を満たすために、レニウム(Re)のような特殊金属をバインダーとして使用する可能性を探る研究もある。

- 高エントロピー合金(HEA):AlFeCoNiCrTiなど5種類以上の主成分元素を含む多成分合金を結合相とする破壊的な新アプローチ。HEA自体は、優れた高温強度、耐食性、耐摩耗性を有する。また、焼結時に炭化タングステン粒の成長を抑制することができるため、より高い硬度と靭性を併せ持つ新世代の超硬合金の開発が期待されている。

6.3 アディティブ・マニュファクチャリング(3Dプリンティング)の台頭

積層造形技術は、超硬工具の設計と製造にかつてない自由度をもたらす。トポロジー的に最適化された内部冷却チャネル、一体成形された特殊形状の工具、さらには工具内で組成が変化する機能的に傾斜した材料など、従来のプレス・焼結プロセスでは不可能な複雑な形状を作り出す可能性がある。超硬合金分野でのこの技術の応用はまだ初期段階にあるが、高度にカスタマイズされた超高性能工具の開発に新たな道を開くものである。

6.4 持続可能性と循環型経済:リサイクル

タングステンは希少で再生不可能な資源であるため、超硬合金のリサイクルは経済と環境の両面から極めて重要である。使用済み超硬合金に含まれるタングステンとコバルトの高い価値は、循環型経済を構築する強力なインセンティブとなる。

- リサイクル・プロセス:現在、成熟したリサイクル方法には主に2つある:

- 亜鉛プロセス:これは物理化学的な方法で、溶融亜鉛がスクラップ材に浸透し、コバルトのバインダーと反応して膨潤し、超硬合金の構造を破壊して粉末にする。回収された粉末は再加工が可能で、そのまま生産に使用できる。

- 化学プロセス:これは、スクラップ原料を化学溶剤に完全に溶解し、原子成分に戻す湿式冶金プロセスである。精製や抽出といった一連の化学的工程を経て、バージンパウダーと同等の品質を持つ「再生」原料パウダーが製造される。

高度な工程を経て回収された粉末は、バージン粉末と同等の品質と性能を持つことが実証されており、リサイクルは超硬合金産業チェーンにおける主要原材料の安定した、信頼性の高い、環境に優しい供給源となっている。

結論

超硬棒は高度に設計された複合材料であり、その卓越した性能は、化学組成と微細構造の精密な制御によって特性を調整できることに由来する。その誕生以来、超硬合金の発展は近代的な製造業の進歩と密接に結びついており、その国の産業レベルを示す重要な指標となっている。

超硬合金の成功は、複数の技術の相乗効果の結果である。 物質科学 (グレードの本質的なポテンシャルを決定する)、精度 粉末冶金プロセス (素材の可能性を実際の製品に変えるもの)、そして先進的なものである。 表面技術 (製品性能を限界まで高める)。これら3つの分野は相互に依存し、常に産業用途の厳しい要求を満たすという究極の目標を掲げて共進化してきた。

超硬合金は100年以上の歴史を持つ技術であるが、現在も活気に満ちており、極めて重要である。ナノマテリアル、コバルトフリー結合剤、積層造形などの最先端技術と、持続可能な開発と循環型経済への関心の高まりが相まって、超硬合金はさらに幅広い分野で重要な役割を果たすようになるだろう。超硬合金は、今後も先進的な製造業の礎石としての役割を果たし、人類の産業文明の絶え間ない発展を牽引していくだろう。